Herstellung einer Leiterplatte mit Lasereisen. Herstellung von Leiterplatten zu Hause Laser-Bügelverfahren

Selbstgemachte Leiterplatte

So stellen Sie mit der Laser-Bügel-Technologie eine Leiterplatte zu Hause her. Darunter versteht man die thermische Übertragung von Toner vom Papier auf die Metallisierungsoberfläche der zukünftigen Leiterplatte.

Ich habe viele Male versucht, eine Leiterplatte mit Laser-Bügel-Technologie herzustellen, aber ich habe es nie geschafft, ein zuverlässiges, leicht wiederholbares Ergebnis zu erzielen. Außerdem benötige ich bei der Herstellung einer Platine geätzte Löcher in den Kontaktpads mit einer Größe von nicht mehr als 0,5 mm. Anschließend verwende ich sie beim Bohren, um den 0,75mm Bohrer zu zentrieren.

Der Fehler äußert sich in einer Verschiebung oder Veränderung der Spurbreite sowie in der ungleichen Dicke des Toners, der nach dem Entfernen des Papiers auf der Kupferfolie verbleibt. Außerdem ist es beim Entfernen von Papier vor dem Ätzen problematisch, jedes Loch im Toner von Zelluloseresten zu reinigen. Dadurch treten beim Ätzen einer Leiterplatte zusätzliche Schwierigkeiten auf, die nur durch das Gegenteil vermieden wurden. http://oldoctober.com/ru/

Ich nehme an, der Grund für die Heirat ist folgender.

Das auf eine hohe Temperatur erhitzte Papier beginnt sich zu verziehen. Während die Temperatur von folienkaschiertem Fiberglas immer etwas niedriger ist. Toner haftet teilweise an der Folie, bleibt aber auf der Papierseite geschmolzen. Beim Verziehen verschiebt sich das Papier und verändert die ursprüngliche Form der Leiter.

Ganz am Anfang möchte ich Sie warnen, dass die Technologie nicht ohne Nachteile ist.

Das erste ist die Abwesenheit Spezialpapier für Thermotransfer, statt dessen empfehle ich die Wahl des richtigen Papiers für selbstklebende Etiketten. Leider funktioniert nicht jedes Papier. Wählen Sie die mit den dichteren Etiketten und der Rückseite mit einer guten, ebenen Oberfläche.

Der zweite Nachteil besteht darin, dass die Größe der Leiterplatte durch die Größe der Bügelsohle begrenzt ist. Außerdem kann nicht jedes Bügeleisen folienbeschichtetes Fiberglas gleichmäßig genug erwärmen, daher ist es besser, das massivste zu wählen.

Trotz all dieser Nachteile ermöglichte mir die unten beschriebene Technologie jedoch, ein stabiles, leicht wiederholbares Ergebnis in der Kleinserienfertigung zu erzielen.

Die wesentliche Änderung des traditionellen Verfahrens besteht darin, dass vorgeschlagen wird, nicht das Papier mit Toner zu erhitzen, sondern das folienkaschierte Fiberglas selbst.

Der Hauptvorteil besteht darin, dass es mit diesem Verfahren leicht ist, die Temperatur in der Schmelzzone des Toners zu kontrollieren. Außerdem, Gummiwalze ermöglicht eine gleichmäßige Druckverteilung und verhindert ein Zerquetschen des Toners (ich schreibe immer von folienbeschichtetem Fiberglas, da ich andere Materialien nicht getestet habe).

Die Technologie eignet sich ebenso gut für folienkaschierte Glasfasern unterschiedlicher Dicke, jedoch ist es besser, ein Material zu verwenden, das nicht dicker als ein Millimeter ist, da es leicht mit einer Schere geschnitten werden kann.

Also nehmen wir ein Stück, das meiste, das keines von beiden ist, schäbiges, folienkaschiertes Fiberglas und bearbeiten es mit Sandpapier. Sie sollten keine sehr große Haut verwenden, da zukünftige Spuren beschädigt werden können. Sie müssen jedoch nicht schleifen, wenn Sie ein Stück neues Fiberglas haben. Die Kupferoberfläche muss in jedem Fall gründlich gereinigt und entfettet werden.

Erstellen einer Thermotransferschablone. Dazu schneiden wir das für die Etiketten notwendige Stück vom Blatt Papier ab und trennen die Etiketten selbst von der Unterlage. Am Anfang des Bogens sollte ein Stück Etikett belassen werden, damit das Trägermaterial nicht im Druckwerk stecken bleibt.

Berühren Sie die Bereiche der Unterlage nicht mit den Händen, auf die später der Toner aufgetragen wird.

Wenn die Dicke des folienkaschierten Fiberglases einen Millimeter oder weniger beträgt, kann der Abstand zwischen den Kanten der einzelnen Bretter 0,2 mm gewählt werden, wenn er größer ist und Sie das Werkstück mit einer Bügelsäge schneiden möchten, dann 1,5- 2,0 mm, je nach Klingenstärke und Verarbeitungstoleranz.

Ich verwende die Standardtonerschicht im Druckertreiber, aber "B&W Halftones:" sollte auf "Solid" eingestellt sein. Mit anderen Worten, Sie müssen das Erscheinungsbild des Rasters verhindern. Sie sehen es möglicherweise nicht auf der Schablone, aber es kann die Tonerdicke beeinflussen.

Wir befestigen die Schablone mit Büroklammern auf einem Stück Glasfaserfolie. Am freien Rand der Schablone befestigen wir eine weitere Büroklammer, damit diese nicht mit dem Bügeleisen in Berührung kommt.

Schmelzpunkt des Toners verschiedene Marken ist ungefähr 160-180C. Daher sollte die Temperatur des Bügeleisens um 10-20 ° C etwas höher sein. Wenn Ihr Bügeleisen nicht auf eine Temperatur von 180 °C aufheizt, müssen Sie es anpassen.

Vor dem Aufheizen sollte die Bügelsohle des Bügeleisens gründlich von Fett und anderen Verunreinigungen gereinigt werden!

Wir erhitzen das Bügeleisen auf eine Temperatur von 180-190 Grad und drücken es fest gegen die Glasfaserfolie, wie in der Abbildung gezeigt. Wenn das Bügeleisen anders positioniert ist, kann es sein, dass sich das Brett zu ungleichmäßig erwärmt, da das Bügeleisen im breiteren Teil in der Regel 20-30C mehr aufheizt. Wir stehen zwei Minuten.

Danach entfernen wir das Bügeleisen und rollen die Schablone in einer Bewegung mit einer Gummirolle zum Rollen von Fotos mit Mühe auf das folienbeschichtete Fiberglas.

Wird der Toner beim Rollen gequetscht, d. h. die Spuren wandern zur Seite oder verändern ihre Form, dann sollte die Tonermenge im Druckertreiber reduziert werden.

Sie möchten, dass sich die Mitte der Walze immer entlang der Mitte des Bretts bewegt. Der Griff der Walze muss so gehalten werden, dass ein „um“ gerichteter Kraftvektor nicht auftritt.

Wir rollen die Schablone noch einige Male kräftig auf und drücken das entstandene "Sandwich" mit etwas Schwerem fest, nachdem wir die Zeitung zuvor mehrmals gefaltet gelegt haben, um das Gewicht gleichmäßig zu verteilen.

Die Schablone sollte jedes Mal in die gleiche Richtung gerollt werden. Die Walze beginnt sich vom Befestigungspunkt der Schablone zu bewegen.

Nach etwa zehn Minuten können Sie die Presse abnehmen und die Schablone entfernen. Hier ist, was passiert ist.

Jetzt müssen Sie auf die Rückseite der Platine in irgendeiner Weise etwas kleben, wofür Sie diese Platine später beim Ätzen festhalten können. (Ich verwende Schmelzkleber.)

Wir vergiften das Brett in einer Lösung von Eisenchlorid.

Wie bereitet man die Lösung vor?

Wird eine Dose Eisen(III)-chlorid geöffnet, liegt höchstwahrscheinlich bereits eine hochkonzentrierte Lösung vor. Es kann in eine Ätzschale gegossen und mit etwas Wasser versetzt werden.

Wenn das Eisenchlorid noch nicht mit Wasser bedeckt ist, können Sie dies selbst tun. Wahrscheinlich können Sie die Kristalle selbst aus dem Glas holen, aber verwenden Sie dafür nicht das Familiensilber.

Denken Sie daran, dass der Ätzprozess in einer hochkonzentrierten Lösung nicht funktioniert. Wenn Sie eine solche Lösung erhalten haben, müssen Sie daher etwas Wasser hinzufügen.

Als Geschirr verwenden Sie am besten ein Vinyl-Kunststoffbad, Sie können aber auch jedes andere verwenden.

Das Bild zeigt, dass die Platte aufgrund ihrer Oberflächenspannung auf der Oberfläche der Lösung schwimmt. Dieses Verfahren hat den Vorteil, dass die Ätzprodukte nicht auf der Oberfläche der Platine verbleiben, sondern sofort auf den Boden des Tabletts sinken.

Ganz zu Beginn des Ätzens müssen Sie sicherstellen, dass sich keine Luftblasen unter der Platte befinden. Während des Ätzprozesses ist es ratsam zu überprüfen, ob die Ätzung über die gesamte Oberfläche der Platine gleichmäßig verläuft.

Bei Heterogenität müssen Sie den Vorgang mit einer alten Zahnbürste oder ähnlichem aktivieren. Sie müssen dies jedoch sorgfältig tun, um die Tonerschicht nicht zu zerstören.

Besondere Aufmerksamkeit sollte auf die Löcher in den Kontaktpads gegeben werden. Stellen, an denen der Ätzprozess nicht sofort begann, sind heller. Im Prinzip reicht es ganz zu Beginn des Prozesses, eine Verdunkelung der gesamten Oberfläche und aller Löcher zu erreichen, und dann ist der Erfolg selbstverständlich.

Wenn der Hauptteil der Platine in 15 Minuten geätzt ist, sollten Sie die Gesamtätzzeit nicht mehr als zweimal erhöhen, dh mehr als 30 Minuten. Ein weiteres Ätzen verringert nicht nur die Breite der Leiter, sondern kann auch den Toner teilweise zerstören.

Normalerweise werden alle 0,5 mm Löcher in den Pads zweimal geätzt.

Der Motor dreht einen kleinen Exzenter, der Vibrationen in der Lösung erzeugt (nicht notwendig, wenn Sie die Platine regelmäßig anheben und bewegen).

Waschen Sie den Toner mit einem in Aceton getauchten Tupfer ab.

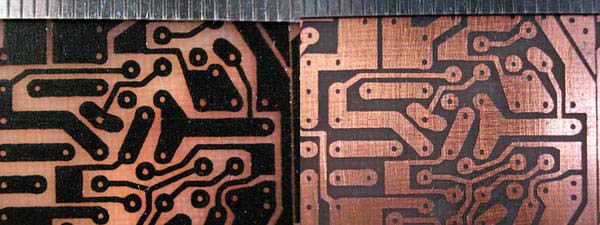

Hier ist, was passiert ist. Links ist die Platine noch mit Toner beschichtet. Spurbreite 0,4 mm.

Jetzt können Sie die Grate entfernen, die sich beim Bohren auf dem Kupfer gebildet haben. Dazu rollen wir sie zuerst mit einem Kugellager auf, das in einem geeigneten Dorn befestigt ist. In diesem Fall ist es besser, das Brett auf eine feste Fläche zu stellen ebene Fläche... Anschließend mit einem feinen Schleifpapier das Oxid von der Kupferoberfläche entfernen, falls es sich gebildet hat.

Wir basteln das Werkstück, für das wir es mit einer Flussmittelschicht vorbeschichten.

Ging zum Bürobedarfsgeschäft und fotografierte die Verpackung mit den Selbstklebeetiketten. Dieses spezielle Papier ist für Thermotransfer nicht gut geeignet. Wenn es jedoch kein anderes gibt, können Sie dieses nach einiger Verfeinerung verwenden.

Das für den Thermotransfer am besten geeignete Papier wurde von der finnischen Firma Campas hergestellt. Und da kleine Verpackungen keine Erkennungszeichen haben, ist es unwahrscheinlich, dass sie ohne Prüfung identifiziert werden können.

LUT umgekehrt

Wie erstelle ich eine Leiterplatte zu Hause. Oder LUT (Laser-Ironing-Technologie) - im Gegenteil.

Unter "LUT" verstehen wir die thermische Übertragung von Toner vom Papier auf die Metallisierungsoberfläche der zukünftigen Leiterplatte.

Die interessantesten Videos auf Youtube

|

|

|

|

Vorwort

Ich habe viele Male versucht, eine Leiterplatte mit LUT herzustellen, aber ich habe es nie geschafft, ein zuverlässiges, leicht wiederholbares Ergebnis zu erzielen. Außerdem benötige ich beim Herstellen einer Platine geätzte Löcher in den Kontaktpads mit einer Größe von nicht mehr als 0,5 mm. Anschließend verwende ich sie beim Bohren, um den 0,75mm Bohrer zu zentrieren.

Der Mangel äußert sich in einer Verschiebung oder Veränderung der Spurbreite sowie in der ungleichen Dicke des Toners, der nach dem Entfernen des Papiers auf der Kupferfolie verbleibt. Außerdem ist es beim Entfernen von Papier vor dem Ätzen problematisch, jedes Loch im Toner von Zelluloseresten zu reinigen. Dadurch treten beim Ätzen einer Leiterplatte zusätzliche Schwierigkeiten auf, die nur durch das Gegenteil vermieden wurden.

Ich nehme an, der Grund für die Heirat ist folgender.

Das auf eine hohe Temperatur erhitzte Papier beginnt sich zu verziehen. Während die Temperatur von folienkaschiertem Fiberglas immer etwas niedriger ist. Toner haftet teilweise an der Folie, bleibt aber auf der Papierseite geschmolzen. Beim Verziehen verschiebt sich das Papier und verändert die ursprüngliche Form der Leiter.

LUT ist das Gegenteil.

Ganz am Anfang möchte ich Sie warnen, dass die Technologie nicht ohne Nachteile ist.

Erstens gibt es kein spezielles Thermotransferpapier, stattdessen empfehle ich die Wahl des richtigen Papiers für selbstklebende Etiketten. Leider funktioniert nicht jedes Papier. Wählen Sie die mit den dichteren Etiketten und der Rückseite mit einer guten, ebenen Oberfläche.

Der zweite Nachteil besteht darin, dass die Größe der Leiterplatte durch die Größe der Bügelsohle begrenzt ist. Außerdem kann nicht jedes Bügeleisen folienbeschichtetes Fiberglas gleichmäßig genug erwärmen, daher ist es besser, das massivste zu wählen.

Trotz all dieser Nachteile ermöglichte mir die unten beschriebene Technologie jedoch, ein stabiles, leicht wiederholbares Ergebnis in der Kleinserienfertigung zu erzielen.

Die wesentliche Änderung des traditionellen Verfahrens besteht darin, dass vorgeschlagen wird, nicht das Papier mit Toner zu erhitzen, sondern das folienkaschierte Fiberglas selbst.

Der Hauptvorteil besteht darin, dass es mit diesem Verfahren leicht ist, die Temperatur in der Schmelzzone des Toners zu kontrollieren. Außerdem ermöglicht die Gummiwalze, den Druck gleichmäßig zu verteilen und ein Zerquetschen des Toners zu verhindern (ich schreibe immer über die Folie Fiberglas, da ich keine anderen Materialien getestet habe).

Die Technologie eignet sich ebenso gut für folienkaschierte Glasfasern unterschiedlicher Dicke, jedoch ist es besser, ein Material zu verwenden, das nicht dicker als ein Millimeter ist, da es leicht mit einer Schere geschnitten werden kann.

Also nehmen wir ein Stück, das meiste, das keines von beiden ist, schäbiges, folienkaschiertes Fiberglas und bearbeiten es mit Sandpapier. Sie sollten keine sehr große Haut verwenden, da zukünftige Spuren beschädigt werden können. Sie müssen jedoch nicht schleifen, wenn Sie ein Stück neues Fiberglas haben. Die Kupferoberfläche muss in jedem Fall gründlich gereinigt und entfettet werden.

Erstellen einer Thermotransferschablone. Dazu schneiden wir das für die Etiketten notwendige Stück vom Blatt Papier ab und trennen die Etiketten selbst von der Unterlage. Am Anfang des Bogens sollte ein Stück Etikett belassen werden, damit das Trägermaterial nicht im Druckwerk stecken bleibt.

Berühren Sie die Bereiche der Unterlage nicht mit den Händen, auf die später der Toner aufgetragen wird.

Wenn die Dicke des folienkaschierten Fiberglases einen Millimeter oder weniger beträgt, kann der Abstand zwischen den Kanten der einzelnen Bretter 0,2 mm gewählt werden, wenn er größer ist und Sie das Werkstück mit einer Bügelsäge schneiden möchten, dann 1,5- 2,0 mm, je nach Klingenstärke und Verarbeitungstoleranz.

Ich verwende die Standardtonerschicht im Druckertreiber, aber "B&W Halftones:" sollte auf "Solid" eingestellt sein. Mit anderen Worten, Sie müssen das Erscheinungsbild des Rasters verhindern. Sie sehen es möglicherweise nicht auf der Schablone, aber es kann die Tonerdicke beeinflussen.

Wir befestigen die Schablone mit Büroklammern auf einem Stück Glasfaserfolie. Am freien Rand der Schablone befestigen wir eine weitere Büroklammer, damit diese nicht mit dem Bügeleisen in Berührung kommt.

Der Schmelzpunkt von Toner verschiedener Marken liegt bei etwa 160-180 °C. Daher sollte die Temperatur des Bügeleisens um 10-20 ° C etwas höher sein. Wenn Ihr Bügeleisen nicht auf eine Temperatur von 180 °C aufheizt, müssen Sie es anpassen.

Vor dem Aufheizen sollte die Bügelsohle des Bügeleisens gründlich von Fett und anderen Verunreinigungen gereinigt werden!

Wir erhitzen das Bügeleisen auf eine Temperatur von 180-190 Grad und drücken es fest gegen die Glasfaserfolie, wie in der Abbildung gezeigt. Wenn das Bügeleisen anders positioniert ist, kann es sein, dass sich das Brett zu ungleichmäßig erwärmt, da das Bügeleisen im breiteren Teil in der Regel 20-30C mehr aufheizt. Wir stehen zwei Minuten.

Danach entfernen wir das Bügeleisen und rollen die Schablone in einer Bewegung mit einer Gummirolle zum Rollen von Fotos mit Mühe auf das folienbeschichtete Fiberglas.

Wird der Toner beim Rollen gequetscht, d. h. die Spuren wandern zur Seite oder verändern ihre Form, dann sollte die Tonermenge im Druckertreiber reduziert werden.

Sie möchten, dass sich die Mitte der Walze immer entlang der Mitte des Bretts bewegt. Der Griff der Walze muss so gehalten werden, dass kein "um" gerichteter Kraftvektor auftritt.

Wir rollen die Schablone noch einige Male kräftig auf und drücken das entstandene "Sandwich" mit etwas Schwerem fest, nachdem wir die Zeitung zuvor mehrmals gefaltet gelegt haben, um das Gewicht gleichmäßig zu verteilen.

Die Schablone sollte jedes Mal in die gleiche Richtung gerollt werden. Die Walze beginnt sich vom Befestigungspunkt der Schablone zu bewegen.

Nach etwa zehn Minuten können Sie die Presse abnehmen und die Schablone entfernen. Hier ist, was passiert ist.

Der überschüssige Teil des Werkstücks kann abgeschnitten und beim nächsten Mal verwendet werden.

Jetzt müssen Sie auf die Rückseite der Platine in irgendeiner Weise etwas kleben, wofür Sie diese Platine später beim Ätzen festhalten können. (Ich verwende Schmelzkleber.)

Wir vergiften das Brett in einer Lösung von Eisenchlorid.

Wie bereitet man die Lösung vor?

Wird eine Dose Eisen(III)-chlorid geöffnet, liegt höchstwahrscheinlich bereits eine hochkonzentrierte Lösung vor. Es kann in eine Ätzschale gegossen und mit etwas Wasser versetzt werden.

Wenn das Eisenchlorid noch nicht mit Wasser bedeckt ist, können Sie dies selbst tun. Wahrscheinlich können Sie die Kristalle selbst aus dem Glas holen, aber verwenden Sie dafür nicht das Familiensilber.

Denken Sie daran, dass der Ätzprozess in einer hochkonzentrierten Lösung nicht funktioniert. Wenn Sie eine solche Lösung erhalten haben, müssen Sie daher etwas Wasser hinzufügen.

Als Geschirr verwenden Sie am besten ein Vinyl-Kunststoffbad, Sie können aber auch jedes andere verwenden.

Das Bild zeigt, dass die Platte aufgrund ihrer Oberflächenspannung auf der Oberfläche der Lösung schwimmt. Dieses Verfahren hat den Vorteil, dass die Ätzprodukte nicht auf der Oberfläche der Platine verbleiben, sondern sofort auf den Boden des Tabletts sinken.

Ganz zu Beginn des Ätzens müssen Sie sicherstellen, dass sich keine Luftblasen unter der Platte befinden. Während des Ätzprozesses ist es ratsam zu überprüfen, ob die Ätzung über die gesamte Oberfläche der Platine gleichmäßig verläuft.

Bei Heterogenität müssen Sie den Vorgang mit einer alten Zahnbürste oder ähnlichem aktivieren. Sie müssen dies jedoch sorgfältig tun, um die Tonerschicht nicht zu zerstören.

Achten Sie besonders auf die Löcher in den Pads. Stellen, an denen der Ätzprozess nicht sofort begann, sind heller. Im Prinzip reicht es ganz zu Beginn des Prozesses, eine Verdunkelung der gesamten Oberfläche und aller Löcher zu erreichen, und dann ist der Erfolg selbstverständlich.

An den Stellen, an denen Kupfer vollständig weggeätzt ist, beginnt Glasfaserlaminat durchzuscheinen.

Wenn der Hauptteil der Platine in 15 Minuten geätzt ist, sollten Sie die Gesamtätzzeit nicht mehr als zweimal erhöhen, dh mehr als 30 Minuten. Ein weiteres Ätzen verringert nicht nur die Breite der Leiter, sondern kann auch den Toner teilweise zerstören.

Normalerweise werden alle 0,5 mm Löcher in den Pads zweimal geätzt.

Der Motor dreht einen kleinen Exzenter, der Vibrationen in der Lösung erzeugt (nicht notwendig, wenn Sie die Platine regelmäßig anheben und bewegen).

Waschen Sie den Toner mit einem in Aceton getauchten Tupfer ab.

Hier ist, was passiert ist. Links ist die Platine noch mit Toner beschichtet. Spurbreite 0,4 mm.

Wir bohren Löcher und vergessen nicht, den Bohrer regelmäßig zu schärfen.

Jetzt können Sie die Grate entfernen, die sich beim Bohren auf dem Kupfer gebildet haben. Dazu rollen wir sie zuerst mit einem Kugellager auf, das in einem geeigneten Dorn befestigt ist. In diesem Fall ist es besser, das Brett auf eine feste, ebene Fläche zu stellen. Anschließend entfernen wir mit einem feinen Schleifpapier das Oxid von der Kupferoberfläche, falls es sich gebildet hat.

Wir basteln das Werkstück, für das wir es mit einer Flussmittelschicht vorbeschichten.

Wir schneiden das Werkstück in separate Bretter.

Auf Wunsch der Arbeiter ging ich in einen Schreibwarenladen und fotografierte die Verpackungen mit Selbstklebeetiketten. Dieses spezielle Papier ist für Thermotransfer nicht gut geeignet. Wenn es jedoch kein anderes gibt, können Sie dieses nach einiger Verfeinerung verwenden. Mehr Details - im nächsten Artikel über LUT.

Links ist die Vorderseite der Verpackung, rechts jeweils die Rückseite. Auf der Rückseite sind die Optionen zum Anbringen von Selbstklebeetiketten auf einem A4-Blatt eingezeichnet. Große Zahlen sind die Anzahl der Etiketten derselben Größe, die auf einem A4-Blatt platziert sind.

Alle oben genannten Worte zum Thema Verpackung beziehen sich nicht direkt auf das von mir ausgewählte Papier. Wie sich herausstellte, verwenden Verkäufer diese Verpackungen, um sehr unterschiedliche Papiersorten aufzubewahren.

Der Verdacht schlich sich ein, als ich in verschiedenen Geschäften unterschiedliche Papiere kaufte, die sie aus dem gleichen Paket bekamen. Verkäufer erzählten etwas über einen Hersteller, der die Qualität von Papier wie Handschuhe verändert. Aber heute habe ich mit dem Besitzer eines kleinen Großhandels gesprochen und er hat mir gesagt, dass Verkäufer Verpackungen einfach als Behälter für Papier verwenden, die zunächst keine Verpackung haben. Vielmehr handelt es sich um Verpackungen, aber es handelt sich nur um eine dünne transparente Folie.

Das für den Thermotransfer am besten geeignete Papier wurde also von der finnischen Firma Campas hergestellt. Und da kleine Verpackungen keine Erkennungszeichen haben, ist es unwahrscheinlich, dass sie ohne Prüfung identifiziert werden können.

Die Laser-Bügeltechnologie (abgekürzt als LUT) ist eine einfache und gängige Methode zum Ziehen und Herstellen Leiterplatten zu Hause. Diese Methode ist sowohl für Anfänger als auch für Funkamateure verfügbar und von Vorteil erfahrene Handwerker ihr Geschäft. Die Vorteile dieser Methode sind die geringen Materialkosten, die Verfügbarkeit und die einfache Möglichkeit zur Selbstherstellung.

Herstellung von Leiterplattenschablonen

Zuerst müssen Sie die Gleise in speziellen Programmen für Routing und Zeichenbretter verlegen. Dafür gibt es viele Programme wie Sprint Layout, Pcad, Eagle und Deep Trace. Nachdem Sie die Spuren auf der Platine geroutet haben, sollten Sie die Schaltung ausdrucken und den Tonersparmodus deaktivieren.

In einigen Fällen ist es notwendig, ein Spiegelbild zu drucken, damit die Pins auf der Platine mit der Pinbelegung von Teilen übereinstimmen, zum Beispiel SMD-Mikroschaltungen. Der Einfachheit halber müssen Sie den Umriss der Platine erstellen, damit die Kanten der Platine nach dem Ätzen einfacher bearbeitet werden können, um ihnen ein ästhetisches Aussehen zu verleihen. Dann sollten Sie unnötige Layer zum Ätzen entfernen oder in den Einstellungen zwei Layer für Spuren und Siebdruck einstellen. Aus Gründen der Zuverlässigkeit können mehrere Proben für mögliche erfolglose Versuche gedruckt werden. Sie können jedes glänzend beschichtete Papier zum Drucken verwenden.

Sehen Sie sich ein detailliertes Video zur Herstellung einer Leiterplatte mit Ihren eigenen Händen an (LUT-Technologie)

Übertragen der Zeichnung auf die Tafel

Dann brauchst du ein Bügeleisen, Schleifpapier, Holz Schneidbrett und ein Bad mit Seifenlauge. Es ist notwendig, ein für die Platine geeignetes Stück PCB oder Getinax sowie mittelkörniges Schleifpapier vorzubereiten. Als nächstes sollten Sie Staub und Schmutz vorsichtig entfernen, ein Stück mit Brettaufdruck so anbringen, dass sich die Zeichnung in der Mitte des Werkstücks befindet. Dann fest wickeln, anziehen Holzbrett, ein heißes Bügeleisen darauf legen. Die Tonerbacktemperatur beträgt etwa 100-180 Grad. Daher sollte zunächst die Temperatur des Bügeleisens sowie die Dauer der Einwirkung des Werkstücks experimentell eingestellt werden.

Lesen Sie auch: Perforator als Ersatz für einen Mischer beim Mischen von Mörtel und anderen Zusammensetzungen

Nach diesem Vorgang muss die Platte in ein Wasserbad getaucht werden, wobei eine Art Seifenlösung oder Geschirrspülmittel hinzugefügt wird. Sie sollten warten, bis sich das Papier ausschaltet, 10 Minuten reichen aus. Danach ist es sorgfältig notwendig, es abzureißen. Bei schlecht bedruckten Stellen können Sie dies mit einem wasserfesten Marker korrigieren.

Ätzplatte

Es gibt viele Lösungen zum Ätzen von Platten, aber in diesem Artikel wird eine Lösung von Wasserstoffperoxid mit Zitronensäure zum Ätzen verwendet. Sie sollten die Platine in die Lösung tauchen und die Ätzreaktion beobachten, manchmal ist die Reaktion so schnell und heftig, dass Sie am Ende des Prozesses die Hitze der Platine spüren können. Nach dem Ätzen der Platine können Sie das Ergebnis sehen - den nicht mit Toner bedeckten Stellen wurde die Kupferschicht entzogen, es blieben nur die Spuren und Symbole übrig, die sich unter der Tonerschicht befanden. Als nächstes benötigen Sie Lösungsmittel 646 und ein Tuch, z. B. ein Einwegtuch oder Staubtuch. Befeuchten Sie ein Tuch leicht mit Lösungsmittel und wischen Sie den Toner von der Oberfläche des Werkstücks ab.

Verzinnen des Werkstücks

Der nächste Schritt im Prozess ist das Verzinnen der Gleise. Für dieses Werkstück wurde Roses Legierung verwendet, die im Gegensatz zu Woods Legierung kein Cadmium enthält und daher nicht so giftig ist. Der Vorteil dieser Verzinnungsmethode gegenüber anderen ist die Sauberkeit und ästhetisch ansprechend Produkte. Da die Rose-Legierung bei einer Temperatur von +94 Grad schmilzt, wird flüssiges Glycerin verwendet, um den Siedepunkt zu erhöhen, das in jeder Apotheke für einen Cent gekauft werden kann. Sie müssen auch einen Teelöffel hinzufügen Zitronensäure- es dient als eine Art Flussmittel. Es dauert noch zwei Holzstäbchen, diejenigen, die mit chinesischem Essen serviert werden, reichen aus. Ein spezieller Tampon wird auf das Ende eines Stocks gelegt. Gewebematerial... Es ist auch ratsam zu kaufen Gummispachtel kleine Größe, zum Beispiel aus einem Autohaus.

Lesen Sie auch: Wie wählt man den richtigen Betonmischer aus?

Sie müssen also ein wenig Wasser in einen Metallbecher gießen, damit es ausreicht, um das gesamte Brett zu bedecken, plus 3-4 Zentimeter Wasser darüber, fügen Sie etwa einen Teelöffel Glycerin hinzu, manchmal kann mehr erforderlich sein - es muss empirisch installiert werden. Dann Zitronensäure hinzufügen, dann die Platine senden. Dann müssen Sie warten, bis die Lösung kocht, dann, indem Sie das Werkstück mit einem Stock mit einer harten Kante halten, geben Sie dort ein Granulat der Rose-Legierung hinzu.

Sie müssen also ein wenig Wasser in einen Metallbecher gießen, damit es ausreicht, um das gesamte Brett zu bedecken, plus 3-4 Zentimeter Wasser darüber, fügen Sie etwa einen Teelöffel Glycerin hinzu, manchmal kann mehr erforderlich sein - es muss empirisch installiert werden. Dann Zitronensäure hinzufügen, dann die Platine senden. Dann müssen Sie warten, bis die Lösung kocht, dann, indem Sie das Werkstück mit einem Stock mit einer harten Kante halten, geben Sie dort ein Granulat der Rose-Legierung hinzu.

Nachdem die Legierung flüssig geworden ist, in Form eines leichten Tropfens, ähnlich wie Quecksilber, sollten Sie diesen Tropfen mit einem Tupfer mit weicher Spitze ohne ruckartige Bewegungen über die Oberfläche des Boards fahren. Es ist darauf zu achten, dass die Legierung alle zum Verzinnen vorbereiteten Bereiche des Werkstücks bedeckt. Es kann herausgenommen und visuell auf das Verschütten einzelner Bereiche überprüft werden. Wiederholen Sie ggf. den Vorgang, indem Sie ein weiteres Legierungsgranulat einwerfen. Nehmen Sie nach dem Verzinnen der Platte einen Gummispachtel heraus und entfernen Sie überschüssiges Metall auf der Oberfläche des Werkstücks direkt in kochendem Wasser, indem Sie die Platte mit einem Stock festhalten, indem Sie den Spachtel darüber fahren. Die Reste der Rose-Legierung können in einem großen Tropfen im gleichen kochenden Wasser gesammelt und beim nächsten Mal verwendet werden. Das Werkstück sollte mit fließendem Wasser abgespült und getrocknet werden.

Lesen Sie auch: Wie wählt man den richtigen Puncher? Gerät und Lochertypen

Mechanische Bearbeitung der Platine

Der letzte Schritt im Prozess ist die Bearbeitung der Platine. Es ist notwendig, Löcher mit einem speziellen Bohrer oder einer Bohrmaschine zu bohren. Es wird nicht empfohlen, mit einem gewöhnlichen Bohrer zu bohren - der Rundlauf des Bohrfutters und das Gewicht des Bohrers selbst sind für solch heikle Arbeiten zu groß. Es besteht eine hohe Gefahr, dass beispielsweise ein Bohrer mit einem Durchmesser von 0,7 mm beim allerersten Loch bricht. Bearbeiten Sie dann die Unebenheiten der Platte auf einem Schmirgelstein, einer flachen Feile oder auf einer ebenen Fläche mit Schleifpapier. Das Ergebnis ist ein schönes, ordentliches Board, das komplett bereit ist, Teile darauf zu montieren.

Der letzte Schritt im Prozess ist die Bearbeitung der Platine. Es ist notwendig, Löcher mit einem speziellen Bohrer oder einer Bohrmaschine zu bohren. Es wird nicht empfohlen, mit einem gewöhnlichen Bohrer zu bohren - der Rundlauf des Bohrfutters und das Gewicht des Bohrers selbst sind für solch heikle Arbeiten zu groß. Es besteht eine hohe Gefahr, dass beispielsweise ein Bohrer mit einem Durchmesser von 0,7 mm beim allerersten Loch bricht. Bearbeiten Sie dann die Unebenheiten der Platte auf einem Schmirgelstein, einer flachen Feile oder auf einer ebenen Fläche mit Schleifpapier. Das Ergebnis ist ein schönes, ordentliches Board, das komplett bereit ist, Teile darauf zu montieren.

Durchlauferhitzer Wasserhahn: Funktionsprinzip, Vor- und Nachteile ...

Wenn ein Laserdrucker verfügbar ist, verwenden Funkamateure eine Technologie zur Herstellung von Leiterplatten namens LUT. Ein solches Gerät ist jedoch nicht in jedem Haushalt erhältlich, da es auch in unserer Zeit recht teuer ist. Es gibt auch eine Herstellungstechnologie, die einen Photoresistfilm verwendet. Um damit zu arbeiten, benötigen Sie jedoch auch einen Drucker, diesmal jedoch einen Tintenstrahldrucker. Es ist schon einfacher, aber der Film selbst ist ziemlich teuer, und für einen unerfahrenen Funkamateur ist es zunächst besser, das vorhandene Geld für eine gute Lötstation und anderes Zubehör auszugeben.

Ist es möglich, zu Hause ohne Drucker eine Leiterplatte in akzeptabler Qualität herzustellen? Jawohl. Dürfen. Wenn alles wie im Material beschrieben gemacht wird, wird es außerdem sehr wenig Geld und Zeit in Anspruch nehmen und die Qualität wird sehr sein hohes Level... Auf solchen Wegen wird der elektrische Strom jedenfalls mit großer Freude "laufen".

Liste der benötigten Werkzeuge und Verbrauchsmaterialien

Es lohnt sich, mit der Vorbereitung von Werkzeugen, Vorrichtungen und Verbrauchsmaterialien zu beginnen, auf die Sie einfach nicht verzichten können. Um die meisten zu implementieren Haushaltsweise Für die Herstellung von Leiterplatten zu Hause benötigen Sie Folgendes:- Design-Software.

- Transparente Plastikfolie.

- Schmales Klebeband.

- Marker.

- Glasfaser folie.

- Schleifpapier.

- Alkohol.

- Eine unnötige Zahnbürste.

- Werkzeug zum Bohren von Löchern mit einem Durchmesser von 0,7 bis 1,2 mm.

- Eisenchlorid.

- Kunststoffbehälter zum Beizen.

- Pinsel zum Malen mit Farben.

- Lötkolben.

- Lot.

- Flüssiges Flussmittel.

PCB-Design-Software existiert heute große Menge, aber für einen Anfänger-Funkamateur am meisten einfache Möglichkeit wird Sprint-Layout sein. Die Schnittstelle ist einfach zu beherrschen, Sie können sie kostenlos nutzen, es gibt eine riesige Bibliothek, die gängige Funkkomponenten enthält.

Polyethylen wird benötigt, um das Bild vom Monitor zu übertragen. Es ist besser, eine härtere Folie zu verwenden, zum Beispiel von alten Schulbuchumschlägen. Zur Befestigung am Monitor ist jedes Klebeband geeignet. Es ist besser, einen schmalen zu nehmen - er lässt sich leichter abziehen (dieses Verfahren schadet dem Monitor nicht).

Es lohnt sich, näher auf Marker einzugehen, da dies ein leidiges Thema ist. Zur Übertragung einer Zeichnung auf Polyethylen ist grundsätzlich jede Möglichkeit geeignet. Zum Zeichnen auf folienbeschichtetem Fiberglas benötigen Sie jedoch einen speziellen Marker. Aber es gibt einen kleinen Trick, wie man Geld spart und nicht teuer genug "spezielle" Marker zum Zeichnen von Leiterplatten kauft. Tatsache ist, dass sich diese Produkte in ihren Eigenschaften absolut nicht von gewöhnlichen Permanentmarkern unterscheiden, die in jedem Schreibwarengeschäft 5-6 mal billiger verkauft werden. Der Marker muss aber unbedingt die Aufschrift "Permanent" tragen. Sonst geht nichts.

Sie können jedes Folienfiberglas nehmen. Besser, wenn es dicker ist. Für Anfänger ist es viel einfacher, mit solchem Material zu arbeiten. Zur Reinigung benötigen Sie Schleifpapier mit einer Körnung von ca. 1000 Stück sowie Alkohol (in jeder Apotheke erhältlich). Das letzte Verbrauchsmaterial kann durch Nagellackentferner ersetzt werden, der in jedem Haus, in dem eine Frau lebt, zu finden ist. Dieses Produkt riecht jedoch ziemlich ekelhaft und dauert lange, bis es verschwindet.

Zum Bohren der Platine ist es besser, einen speziellen Minibohrer oder Gravierer zu haben. Sie können jedoch einen günstigeren Weg gehen. Es reicht aus, eine Spannzange oder ein Exzenterfutter für kleine Bohrer zu kaufen und an eine normale Haushaltsbohrmaschine anzupassen.

Eisenchlorid kann durch andere ersetzt werden chemische Mittel, einschließlich derer, die Sie wahrscheinlich bereits zu Hause haben. Geeignet ist beispielsweise eine Lösung von Zitronensäure in Wasserstoffperoxid. Informationen zur Herstellung alternativer Eisenchlorid-Zusammensetzungen für Ätzplatten finden Sie problemlos im Web. Das einzige, worauf man achten sollte, ist ein Behälter für eine solche Chemie - es sollte Kunststoff, Acryl, Glas sein, aber kein Metall.

Auf Lötkolben, Lot und flüssiges Flussmittel muss nicht näher eingegangen werden. Wenn ein Funkamateur auf das Thema Leiterplattenherstellung gekommen ist, dann kennt er diese Dinge wahrscheinlich schon.

Entwicklung und Übertragung der Platinenzeichnung in die Vorlage

Wenn alle oben genannten Tools, Geräte und Verbrauchsmaterialien vorbereitet, können Sie die Entwicklung des Boards übernehmen. Wenn das hergestellte Gerät nicht einzigartig ist, ist es viel einfacher, sein Projekt aus dem Internet herunterzuladen. Sogar ein normales JPEG-Bild reicht aus.

Wenn Sie den komplizierteren Weg gehen möchten, zeichnen Sie das Brett selbst. Diese Option ist oft unumgänglich, zum Beispiel in Situationen, in denen Sie nicht genau die gleichen Radioteile haben, die zum Zusammenbau der Originalplatine benötigt werden. Dementsprechend müssen Sie beim Ersetzen von Komponenten durch Analoga Platz für sie auf Glasfaser zuweisen, Löcher und Spuren anpassen. Wenn das Projekt einzigartig ist, muss das Board von Grund auf neu entwickelt werden. Dazu wird die obige Software benötigt.

Wenn das Board-Layout fertig ist, muss es nur noch auf eine transparente Vorlage übertragen werden. Das Polyethylen wird mit Klebeband direkt am Monitor befestigt. Außerdem übersetzen wir einfach die vorhandene Zeichnung - Spuren, Kontaktflächen und so weiter. Verwenden Sie für diese Zwecke am besten denselben Permanentmarker. Es reibt nicht ab, verschmiert nicht und ist gut sichtbar.

Vorbereitung von Folienglasfaser

Der nächste Schritt ist die Vorbereitung von Glasfaser. Zuerst müssen Sie es auf die Größe des zukünftigen Boards zuschneiden. Es ist besser, dies mit einem kleinen Spielraum zu tun. Zum Schneiden von folienkaschiertem Fiberglas können Sie eine von mehreren Methoden verwenden.Erstens wird das Material mit einer Metallsäge perfekt geschnitten. Zweitens, wenn Sie einen Graveur mit Trennscheiben haben, ist es bequem, ihn zu verwenden. Drittens kann Glasfaser mit einem Büromesser zugeschnitten werden. Das Schneidprinzip ist das gleiche wie beim Arbeiten mit einem Glasschneider – eine Schnittlinie wird in mehreren Durchgängen aufgebracht, dann bricht das Material einfach ab.

Jetzt ist es unbedingt erforderlich, die Kupferschicht der Glasfaser von zu reinigen Schutzanstrich und Oxid. Besserer Weg als Verarbeitung Sandpapier, um dieses Problem zu lösen Nr. Die Korngröße wird von 1000 bis 1500 Einheiten angenommen. Das Ziel ist eine saubere, glänzende Oberfläche. Es lohnt sich nicht, die Kupferschicht auf Hochglanz zu reinigen, da kleine Kratzer vom Schleifpapier die Haftung der Oberfläche erhöhen, die weiter benötigt wird.

Am Ende bleibt nur noch die Folie von Staub und Fingerspuren zu reinigen. Verwenden Sie dazu Alkohol oder Aceton (Nagellackentferner). Berühren Sie die Kupferoberfläche nach der Bearbeitung nicht mit unseren Händen. Für spätere Manipulationen greifen wir das Fiberglas über den Rand.

Kombination aus Schablone und Glasfaser

Unsere Aufgabe ist es nun, das auf Polyethylen erhaltene Muster mit dem vorbereiteten Glasfaserlaminat zu kombinieren. Dazu wird der Film überlagert Richtiger Ort und ist positioniert. Die Reste werden auf der Rückseite eingewickelt und mit dem gleichen Klebeband befestigt.

Bohrlöcher

Vor dem Bohren empfiehlt es sich, das Glasfaserlaminat mit einer Schablone auf der Oberfläche in irgendeiner Weise zu fixieren. Dies ermöglicht eine höhere Genauigkeit und verhindert auch das plötzliche Drehen des Materials während des Durchbohrens. Wenn Sie haben Bohrmaschine für solche Arbeiten wird das beschriebene Problem überhaupt nicht auftreten.

Sie können mit jeder Geschwindigkeit Löcher in Glasfaser bohren. Jemand arbeitet mit niedrigen Geschwindigkeiten, jemand mit hohen Geschwindigkeiten. Erfahrungsgemäß halten die Bohrer selbst bei niedrigen Drehzahlen deutlich länger. Dies macht sie schwerer zu brechen, zu verbiegen und den Schleifer zu beschädigen.

Die Löcher werden direkt durch das Polyethylen gebohrt. Die zukünftigen Kontaktflecken, die auf der Schablone gezeichnet werden, dienen als Orientierungspunkte. Wenn es das Projekt erfordert, wechseln wir die Bohrer zeitnah auf den gewünschten Durchmesser.

Spuren zeichnen

Dann wird die Schablone entfernt, aber nicht weggeworfen. Wir versuchen immer noch, die Kupferbeschichtung nicht mit den Händen zu berühren. Um Spuren zu zeichnen, verwenden wir einen Marker, der immer permanent ist. Es ist deutlich auf der Spur zu sehen, die es hinterlässt. Es ist besser, in einem Durchgang zu zeichnen, da nach dem Aushärten des Lacks, der Teil des Permanentmarkers ist, die Bearbeitung sehr schwierig ist.

Wir verwenden die gleiche Polyethylen-Schablone als Richtlinie. Sie können auch vor dem Computer zeichnen, indem Sie sich auf das ursprüngliche Layout beziehen, in dem sich Markierungen und andere Notizen befinden. Wenn möglich, verwenden Sie am besten mehrere Marker mit unterschiedlichen Federstärken. Dadurch können sowohl dünne Pfade als auch große Polygone besser gerendert werden.

Warten Sie nach dem Auftragen des Bildes unbedingt einige Zeit, bis der Lack endgültig ausgehärtet ist. Sie können es sogar mit einem Fön trocknen. Die Qualität zukünftiger Tracks wird davon abhängen.

Ätzen und Reinigen von Spuren aus dem Marker

Jetzt ist der lustige Teil das Ätzen von Brettern. Es gibt einige Nuancen, die nur wenige erwähnen, aber sie beeinflussen die Qualität des Ergebnisses erheblich. Zunächst bereiten wir eine Eisenchloridlösung gemäß den Empfehlungen auf der Packung vor. Normalerweise wird das Pulver im Verhältnis 1:3 mit Wasser verdünnt. Und hier ist der erste Ratschlag. Machen Sie die Lösung gesättigter. Dies beschleunigt den Vorgang und die gemalten Pfade fallen nicht ab, bevor alles korrodiert ist.

Sofort Beratung ist die zweite. Es wird empfohlen, das Bad mit der Lösung einzutauchen heißes Wasser... Sie können es in einer Metallschüssel erhitzen. Eine Temperaturerhöhung, wie bekannt seit Lehrplan, beschleunigt deutlich chemische Reaktion, das ist die Radierung unseres Boards. Die Verkürzung der Verfahrensdauer ist zu unseren Gunsten. Die mit einem Marker markierten Bahnen sind ziemlich instabil, und je weniger sie in der Flüssigkeit sauern, desto besser. Wenn die Platine bei Raumtemperatur etwa eine Stunde lang in Eisenchlorid geätzt wird, dann in warmes Wasser dieser Vorgang wird auf 10 Minuten verkürzt.

Abschließend noch ein Tipp. Während des Ätzprozesses, obwohl er durch die Erwärmung bereits beschleunigt wird, empfiehlt es sich, die Platte ständig zu bewegen und auch die Reaktionsprodukte mit einem Pinsel abzubürsten. Durch die Kombination aller oben genannten Manipulationen ist es durchaus möglich, überschüssiges Kupfer in nur 5-7 Minuten herauszuätzen, was für diese Technologie einfach ein hervorragendes Ergebnis ist.

Am Ende des Vorgangs muss die Platte gründlich unter fließendem Wasser abgespült werden. Dann trocknen wir es. Es bleibt nur noch, die Markierungen abzuwaschen, die noch unsere Wege und Flecken bedecken. Dies geschieht mit dem gleichen Alkohol oder Aceton.

Leiterplatten verzinnen

Vor dem Verzinnen unbedingt noch einmal mit Schleifpapier über die Kupferschicht gehen. Aber jetzt machen wir es sehr vorsichtig, um die Gleise nicht zu beschädigen. Das einfachste und erschwinglicher Weg Verzinnen - traditionell, mit Lötkolben, Flussmittel und Lot. Rose- oder Holzlegierungen können ebenfalls verwendet werden. Es gibt auch eine sogenannte Flüssigdose auf dem Markt, die die Aufgabe stark vereinfachen kann.Doch all diese neuen Technologien erfordern zusätzliche Kosten und etwas Erfahrung, sodass sich erstmals auch die klassische Verzinnungsmethode eignet. Auf die gereinigten Spuren wird ein flüssiges Flussmittel aufgetragen. Als nächstes wird Lot auf der Lötkolbenspitze gesammelt und über das nach dem Ätzen verbleibende Kupfer verteilt. Hier ist es wichtig, die Gleise aufzuwärmen, sonst kann das Lot nicht "kleben".

Wenn Sie noch Rose- oder Holzlegierungen haben, dann können diese technisch nicht verwendet werden. Sie schmelzen einfach bemerkenswert mit einem Lötkolben, verteilen sich leicht entlang der Gleise, verlieren sich nicht in Klumpen, was nur für einen unerfahrenen Funkamateur von Vorteil ist.

Abschluss

Wie Sie oben sehen können, ist Budgettechnologie für die Herstellung von Leiterplatten zu Hause wirklich erschwinglich und kostengünstig. Es wird kein Drucker, kein Bügeleisen, kein teurer Fotolackfilm benötigt. Mit all den oben genannten Tipps können Sie ganz einfach die einfachsten elektronischen erstellen, ohne darin zu investieren. großes Geld, was in den frühen Stadien des Funkamateurismus sehr wichtig ist.

Die Praxis des Designs und der Installation, die sich direkt auf die Elektronik bezieht, kann auf den Hauptteil - die Leiterplatte - nicht verzichten. Die anfängliche Entwicklung eines elektronischen Geräts ist natürlich mit Hilfe der Oberflächenmontage zulässig. Allerdings muss noch eine vollwertige Leiterplatte erstellt werden, wenn es sich um eine ernsthafte elektronisches Gerät... Es gibt zwei Möglichkeiten: die Herstellung einer Leiterplatte im Service in Auftrag geben oder direkt zu Hause eine Leiterplatte mit eigenen Händen herstellen. Die erste Option erfordert eine solide finanzielle Investition und zwei bis drei Wochen Wartezeit. Das zweite erfordert nichts als persönliches Verlangen, ein Stück folienkaschierten Textolith und eine kleine Menge Eisenchlorid.

Für die Herstellung von Leiterplatten wird traditionell Blatttextolith verwendet, ein- oder beidseitig mit einer dünnen Kupferschicht versehen.

In der Regel sind eine starre Basis mit Verdrahtung von elektronischen Schaltungen zum Löten von elektronischen Bauteilen die Prioritäten eines spezialisierten Produktionsbereichs.

Das Design von Elektronik für den persönlichen Bedarf und in kleinen Exemplaren sieht jedoch rationaler aus, wenn die Technik zur Herstellung von „Siegeln“ im Alltag zur Verfügung steht.

Es ist durchaus möglich, ein solches Ergebnis der Arbeit zu Hause mit einfachen verfügbaren Mitteln, Werkzeugen, Materialien zu erzielen

Wenn du alle Feinheiten der Produktion und Bevorratung meisterst notwendiges Material ist die Herstellung von Leiterplatten im Inland nicht ausgeschlossen, wenn nicht im industriellen Maßstab, dann in geschäftsmäßig ausreichenden Mengen.

Es gibt verschiedene Technologien zum Zeichnen und Ätzen von Miniaturspuren auf folienbeschichteten Leiterplatten. Ausgehend von der einfachen Zeichenmethode elektronische Schaltung Nagellack gefolgt von chemischer Ätzung und endet mit automatischer Laserführung und Mikrometerschneiden.

Für häusliche Verhältnisse ist jedoch eine spezielle Technik erforderlich - effektiv, aber gleichzeitig budgetär und relativ unkompliziert.

Leiterplatten zu Hause herstellen

Hier - in einer Art Studienführer Anzeige mit Tonerübertragungstechnologie Laserdrucker.

Diese Methode wurde vor langer Zeit entwickelt, aber sie wird immer noch von einer Menge neuer Tipps und Tricks begleitet, dank denen die Wirksamkeit nur steigt.

Was braucht ein Heimelektroniker?

- Designentwicklungsprogramm,

- Laserdrucker,

- jedes Hochglanzmagazin,

- Haushaltseisen,

- ein oder zwei Plastikbehälter,

- eine kleine Bürste oder Zahnbürste

- Gummihandschuhe,

- Eisenchlorid,

- Folientextolith.

Fast alle Bestandteile der Liste sind im Haushalt zu finden. Ausnahmen sind: Eisenchlorid und Textolith mit Folie.

Zwei Materialien: Eisenchlorid und folienkaschierter Textolith, die Sie kaufen müssen. Alles andere ist normalerweise unter Gegenständen und Materialien verfügbar. Haushalt

Zwei Materialien: Eisenchlorid und folienkaschierter Textolith, die Sie kaufen müssen. Alles andere ist normalerweise unter Gegenständen und Materialien verfügbar. Haushalt Diese beiden Punkte auf der Liste werden durch einen Besuch in einem elektronischen Geschäft oder einem Radiomarkt geschlossen. Eine solche Steckdosen verfügbar in jedem Durchschnitt Siedlung... Als letzten Ausweg können Sie beide Komponenten online bestellen.

Inzwischen ist Eisenchlorid durch andere vollständig ersetzbar. chemisch, erhalten auf Basis einer Mischung aus Kupfersulfat (MC) und konventionellem Tisch salz(PS). Die Mischung wird in einem Verhältnis von 1 Teil MK zu 2 Teilen PS hergestellt, verdünnt in 0,5 Liter kochendem Wasser.

Normalerweise reichen für die Herstellung einer mittelgroßen elektronischen Leiterplatte 4 Esslöffel MK und 2 Esslöffel PS aus. Die mit kochendem Wasser gefüllte Pulvermischung gründlich umrühren und stehen lassen.

Der einzige Unterschied dieser Lösung zu FeCl 3 ist die leicht verlängerte Ätzzeit. Auf der anderen Seite ist eine Mischung auf Basis von Kupfersulfat sicherer als FeCl 3. Kupfersulfat(Pulver) ist in jedem Baumarkt erhältlich.

Erstellen eines PCB-Designs

Um das Design des PP-Musters zu erstellen, scheint es optimal zu sein Computer Programm KiCad ist ein professionelles PCB-Zeichenwerkzeug, aber es ist kostenlos.

Die KiCad-Software bietet dem Benutzer eine Pinselführungsfunktion, die es einfach macht, Differentialpaare zu trennen und die Spurlänge interaktiv anzupassen.

Arbeitsfenster Die KiCad-Software ist ein unverzichtbares professionelles PCB-Layout-Tool. Die Software wird kostenlos verteilt

Arbeitsfenster Die KiCad-Software ist ein unverzichtbares professionelles PCB-Layout-Tool. Die Software wird kostenlos verteilt Nutzung des Schaltplaneditors ohne Einschränkungen. Es steht eine umfangreiche Bibliothek mit Schaltsymbolen zur Verfügung. Auch der eingebaute Diagrammeditor ermöglicht es Ihnen, die Arbeit mit Projekten ohne große Schwierigkeiten zu meistern.

Alles, was vom Programm rot gezeichnet wird, gehört zur Stirnfläche. Linien gelbe Farbe, ist ein Muster Rückseite gedruckte Leiterplatte.

Das erstellte Bild muss in das pdf-Format exportiert werden. Dafür verfügt KiCad über ein Plot-Tool. Wenn Sie "Plot" anwenden, sollten Sie die Spiegelung wählen.

Drucken eines Verdrahtungsmusters auf einem Drucker

Nachdem Sie die PCB-Datei im PDF-Format erhalten haben, müssen Sie das Projekt auf einem Laserdrucker ausdrucken. Um diesen Vorgang durchzuführen, ist eine Seite eines beliebigen Hochglanzmagazins geeignet.

Die Seite wird in einen Laserdrucker eingelegt. Zusammen mit Zeitschriftenpapier ist es zulässig, normales Hochglanzpapier zu verwenden. Machen Sie sich keine Sorgen über bereits vorhandene Bilder auf einer Zeitschriftenseite. Sie werden nicht im Weg sein.

Tonerdruck auf einer Hochglanzmagazinseite. Wie Sie der Abbildung entnehmen können, ist die Druckqualität recht hoch. Die gleiche Spur sollte auf der Folie der Leiterplatte erscheinen.

Tonerdruck auf einer Hochglanzmagazinseite. Wie Sie der Abbildung entnehmen können, ist die Druckqualität recht hoch. Die gleiche Spur sollte auf der Folie der Leiterplatte erscheinen. Das Vorhandensein von Bildern Dritter hat keinen Einfluss auf den Prozess. Das Tonermuster des Druckers bleibt in jedem Fall auf der glänzenden Oberfläche der Zeitschriftenseite (Papierseite). Und das ist genau das Ergebnis, das Sie erzielen möchten.

Es ist ratsam, zweimal (auf zwei verschiedenen Seiten) zu drucken, um sicherzustellen, dass die gedruckte Zeichnung keine Flecken, Schlieren oder andere Fehler aufweist.

Kabel vom Drucker auf Folie übertragen

Wenn die Leiterbahn der Leiterplatte mit einem Laserdrucker gut bedruckt ist, sollte die glänzende Seite des Magazins mit dem resultierenden Aufdruck vorsichtig aus dem Drucker entfernt und mit der Vorderseite nach unten auf die Kupferoberfläche der Leiterplatte gelegt werden.

Wärmebehandlung Leiterplatte mit einem normalen Haushaltsbügeleisen. Heiztemperatur - maximal. Ansonsten leidet die Übertragungsqualität.

Wärmebehandlung Leiterplatte mit einem normalen Haushaltsbügeleisen. Heiztemperatur - maximal. Ansonsten leidet die Übertragungsqualität. Drücken Sie mit der beheizten Bügelsohle des Bügeleisens das Magazinblatt mit dem gedruckten Schaltplan auf die Oberfläche des folienkaschierten Textolithen. Lassen Sie das Bügeleisen etwa 30 Sekunden lang auf dem Blech, ohne sich zu bewegen.

Als nächstes müssen Sie die Oberfläche des Blechs mit einem Bügeleisen in sanften kreisenden Bewegungen 2-3 Minuten lang glätten. Während dieser Zeit haftet der Toner durch thermische Behandlung fest an der Kupferbeschichtung der Leiterplatte.

Das Ergebnis der Übertragung des Tonerdrucks von der Magazinseite auf die Kupferbeschichtung der Leiterplatte. Sieht so gut aus wie die gefertigte Option

Das Ergebnis der Übertragung des Tonerdrucks von der Magazinseite auf die Kupferbeschichtung der Leiterplatte. Sieht so gut aus wie die gefertigte Option Das Ende der Übertragung des Drucks auf die Kupferfolie der Leiterplatte ist das Entfernen des geklebten Blattes des Magazins. Dies erfordert Geduld und Genauigkeit.

Platine aus geklebtem Papierfach mit kaltes Wasser wo Sie das bearbeitete Objekt für eine Weile platzieren möchten.

Wasser erweicht das Papier, wodurch die restliche Papierfaser vollständig entfernt wird. In diesem Fall verbleibt der Toner auf der Leiterplatte.

Die Zeichnung des Schaltplans wird also auf den Textolith angewendet. Sie können mit dem nächsten Teil des Prozesses fortfahren - dem Ätzen des überschüssigen Kupfers.

Ätzen von Kupfer in Eisenchloridlösung. Der chemische Gehalt von Eisenchlorid ist gefährlich. Daher sollte Schutzzubehör verwendet werden.

Ätzen von Kupfer in Eisenchloridlösung. Der chemische Gehalt von Eisenchlorid ist gefährlich. Daher sollte Schutzzubehör verwendet werden. Dies erfordert eine Lösung von Eisenchlorid, gegossen in Plastikbad passende Größen.

Beachtung! Eisenchloridlösung ist eine gefährliche Chemie.

Ätzarbeiten sind unbedingt in einem gut belüfteten Bereich durchzuführen. Schutzzubehör - Gummihandschuhe und Schutzbrille sind ebenfalls erforderlich.

Es wird empfohlen, die Leiterplatte mit einem Gewinde zu bestücken, das durch ein in eine freie Ecke des Werkstücks gebohrtes Loch gezogen wird. Mit diesem Zubehör können Sie das Werkstück regelmäßig zur Kontrolle aus der Lösung nehmen. Alternativ können Sie eine Plastikpinzette verwenden.

Die durchschnittliche Ätzzeit mit Eisenchlorid beträgt ungefähr 20-25 Minuten. Der spezifische Zeitwert hängt zwar stark von der Größe des Werkstücks und dem zu ätzenden Kupfervolumen ab.

Sobald das druckfreie Kupfer weggeätzt ist, muss die Leiterplatte aus der Lösung entfernt und in eine Schüssel mit fließendem Wasser gelegt werden.

Gründliches Spülen des fertigen Produkts ist zwingend erforderlich. Wenn überschüssiges Eisenchlorid auf der Oberfläche verbleibt, besteht die Gefahr einer Beschädigung der Verkabelung.

Gründliches Spülen des fertigen Produkts ist zwingend erforderlich. Wenn überschüssiges Eisenchlorid auf der Oberfläche verbleibt, besteht die Gefahr einer Beschädigung der Verkabelung. Die restliche Eisenchloridlösung sollte aus dem Behälter in einen luftdichten Kunststoffbehälter und schließen Sie den Deckel fest. Diese Lösung kann wiederholt verwendet werden.

Die geätzte Leiterplatte sollte gründlich mit Wasser und Seife gewaschen werden. Als nächstes müssen nur noch die Kupferbahnen der Leiterplatte gereinigt werden, die unter der Tonerschicht intakt erhalten bleiben.

Die gleiche feinkörnige Haut ist hier anwendbar oder Metallgitter... Nach der Reinigung wird die Leiterplatte auf das gewünschte Maß besäumt, die Kanten werden mit einer feinen Raspel ausgerichtet. Das war's - die Elektronikplatine ist fertig.

Auf diese Weise ist es möglich, elektronische Leiterplatten unterschiedlicher Komplexität, einschließlich doppelseitiger, direkt zu Hause zu kochen.

Es sei darauf hingewiesen, dass die Herstellung von Leiterplatten nach der Methode des "Magazindrucks" auf einem Laserdrucker recht anständig ist.

Eine weitere originelle Technik zur Herstellung von Leiterplatten