Was ist die chemische Wärmebehandlung von Stahl. Wärmebehandlung von Stahl und seinen Arten. Chemische Wärmebehandlung von Stahl

ZU Kategorie:

Automobilmaterialien und Reifen

Chemische Wärmebehandlung von Stahl

Die chemische Wärmebehandlung ist eine Behandlungsart, bei der es zu einer Veränderung kommt chemische Zusammensetzung und die Struktur der Oberflächenschicht aus Stahl unter dem Einfluss von Temperatur und Umgebung. Die chemische Wärmebehandlung erhöht die Oberflächenhärte von Stahl und wird in Fällen verwendet, in denen es erforderlich ist, die Verschleißfestigkeit von Reibflächen, Korrosionsbeständigkeit und Hitzebeständigkeit zu erhöhen, während eine ausreichende Viskosität und Elastizität des Kerns beibehalten wird.

Je nachdem, mit welchem Element die Oberflächenschicht des Produkts gesättigt ist, kann die chemische Wärmebehandlung in die folgenden Hauptarten unterteilt werden: Aufkohlen, Zyanidieren, Nitrieren, Aluminieren, Diffusionsverchromen, Silikonisieren.

1. Stahlhärten

Aufkohlen ist der Prozess der Oberflächenaufkohlung von Stahl.

In der Praxis gibt es drei Arten der Zementierung:

a) Zementierung mit festen Aufkohlern,

b) Gasaufkohlen,

c) flüssiges Aufkohlen.

Aufkohlen mit festem Aufkohlen bedeutet, dass Produkte aus kohlenstoffarmen Stählen mit einem Kohlenstoffgehalt von nicht mehr als 0,25% in spezielle Aufkohlungskästen gelegt, mit einem Aufkohlungsmittel, einem sogenannten Aufkohlungsmittel, besprüht, dann hermetisch verschlossen und in einen speziellen Ofen eingebaut werden. Die Produkte im Ofen werden auf eine Temperatur von 900-940 ° erhitzt und mehrere Stunden bei dieser Temperatur gehalten, dann langsam abgekühlt, wonach sie abgeschreckt und angelassen werden. Die Hauptfaktoren, die das Ergebnis des Aufkohlens beeinflussen, sind: Erwärmungstemperatur der Produkte, Haltezeit, chemische Zusammensetzung und Qualität des Stahls.

Die Erwärmungstemperatur der Produkte und ihr Halten sind einer der Hauptfaktoren, die das Aufkohlungsergebnis beeinflussen. Eine hohe Heiztemperatur in der Größenordnung von 900-940 ° sorgt für die Bildung von genügend Kohlenmonoxid, das notwendig ist, um die Oberflächenschicht des Produkts mit Kohlenstoff zu sättigen. Außerdem, Hohe Hitze fördert eine Erhöhung der Diffusionsgeschwindigkeit von Kohlenstoff in das Metall, was es ermöglicht, bei entsprechender Belichtung eine tiefere zementierte Schicht zu erhalten.

Ein kohlenstoffhaltiger Stoff wird als Aufkohler bezeichnet. Der feste Aufkohler enthält Kohle. Kohle kann Holz, Tier oder Stein sein. Die beste Anwendung ist Holzkohle, da es im Vergleich zu Tieren (verkohlte Haut, Hufe, Hörner, Knochen) und Kohle eine geringe Menge schädlicher Verunreinigungen enthält - Schwefel und Phosphor. Die Holzkohle muss dem Druck der zementierten Produkte kaum standhalten. Für diese Zwecke wird Eichen-, Birken- oder Buchenkohle verwendet. Um den Aufkohlungsprozess und die Aktivierung von Kohle zu beschleunigen, werden dem Aufkohler Karbonatsalze (10-40%) zugesetzt - Barium, Natrium oder Kalzium (BaC03; Na2C03; CaCO3).

Für eine gleichmäßige Aufkohlung der Oberfläche von Produkten müssen diese vor dem Aufkohlen gründlich von Rost, Schmutz und Öl gereinigt werden. Bereiche der Oberfläche von Produkten, die nicht der Zementierung unterliegen, werden durch verschiedene Methoden geschützt: durch Verkupfern der Oberfläche durch galvanische Verfahren (mit einer Kupferschicht von 0,04-0,045 mm) oder durch Beschichten mit verschiedenen Pasten; Innenlöcher von Teilen können mit einer Isoliermasse gefüllt werden, die aus Asbest, Glimmer und Zunder besteht.

Nach der Vorbereitung werden die Produkte in spezielle Aufkohlungsboxen aus geschweißtem 8-10 mm Eisenblech gelegt.

Die Produkte werden in der folgenden Reihenfolge verlegt. Der Boden der Schachtel wird mit einer 35-40 mm dicken Schicht Aufkohlungsmittel bestreut, auf die die Produkte in Abständen von 15-20 mm voneinander und mit einem Abstand von 25-30 mm von den Wänden der Schachtel platziert werden . Auf die Produkte wird eine Schicht Aufkohlungsmittel mit einer Dicke von 20-25 mm gegossen, dann wird die zweite Produktreihe gelegt usw. Über der letzten Reihe der verlegten Produkte wird das Aufkohlungsmittel gegossen und mit einer Schicht von 50 gestampft -60mm. Die Kästen werden mit Deckeln hermetisch verschlossen und die Risse zwischen den Wänden der Kiste und des Deckels werden mit feuerfestem Ton abgedeckt, wonach die Kästen in Aufkohlungsöfen installiert werden.

Nach Beendigung des Zementiervorgangs werden die Kartons mit den Produkten gekühlt und anschließend geöffnet.

Um die Aufkohlungstiefe zu bestimmen, werden gleichzeitig mit den Produkten sogenannte "Witnesses" mit einem Durchmesser von 10-20 mm und einer Länge von 70-80 mm, die aus dem gleichen Stahl bestehen müssen, in die Kisten gelegt. Die Aufkohlungstiefe wird durch den Bruch der "Zeugen" bestimmt und sie werden unter Wasserkühlung bis zum Bruch (800°) gehärtet. Nachdem die „Zeugen“ gehärtet sind, werden sie gebrochen und in einer 10 %igen Lösung von Salpetersäure in Brennspiritus geätzt. Mehr präzise Definition Die Zementierungstiefe kann mit einem Mikroskop ermittelt werden.

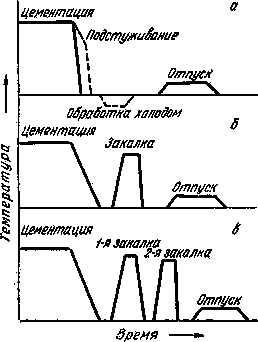

Da bei der Zementierung des Produkts lange Zeit befinden sich auf einer hohen Temperatur, was das Wachstum von Metallkörnern verursacht, nach dem Aufkohlen werden sie einer Normalisierung unterzogen, die die Struktur des Metalls verbessert, und anschließend einem Abschrecken und einem niedrigen Anlassen.

Glühen oder Normalisieren bei hohen Temperaturen hilft, die Korngröße des Kerns zu reduzieren, aber die Körnung der Randzonen nimmt nicht ab, sondern wächst. Das Härten bei t - 760 ° ändert die Korngröße der Oberflächenzone, dh verringert sie, beeinflusst jedoch die Größe der Kernkörner überhaupt nicht; Daher erhält das gesamte Produkt durch die doppelte Wärmebehandlung eine feinkörnige Struktur.

Die Gasaufkohlung erfolgt mit kohlenstoffhaltigen Gasen. Das Gasaufkohlen, das eine Reihe von Vorteilen im Vergleich zum Aufkohlen mit festem Aufkohlen hat, wird in großen Maschinenbaubetrieben häufig verwendet.

Zum ersten Mal wurde diese Art der Zementierung von dem berühmten russischen Wissenschaftler P.P. Anosov bereits in den 30er Jahren des letzten Jahrhunderts im Werk Zlatoust angewendet. Gegenwärtig wurde diese Methode von sowjetischen Wissenschaftlern, den Professoren Ilyinsky, Minkevich und Prosvirin, entwickelt und in die Produktion eingeführt.

Die weit verbreitete Verwendung des Gasaufkohlens erklärt sich aus der Tatsache, dass dieses Verfahren den Aufkohlungsprozess um das 2,5- bis 3-fache beschleunigt, was die Kosten der Wärmebehandlung senkt und darüber hinaus die Arbeitsbedingungen der Arbeiter erheblich verbessert.

Die folgenden Gase werden am häufigsten verwendet: natürliches Saratov-Gas, Leuchtgas und Gas, das als Ergebnis der Kerosinpyrolyse gewonnen wird. Der Gasaufkohlungsprozess wird in speziellen Öfen durchgeführt: Muffel-, Retorten- oder Schachtöfen. Für das Aufkohlen vorbereitete Stahlprodukte werden in einen Ofen gegeben, dem Zementiergas zugeführt wird; die Temperatur sollte in diesem Fall 925-950 ° betragen. Ergebend chemische Reaktionen Es entsteht atomarer Kohlenstoff, der in die Oberflächenschicht des Stahlprodukts diffundiert.

Das Halten der Produkte im Ofen bei maximaler Heiztemperatur hängt von der erforderlichen Aufkohlungstiefe ab. Beim Aufkohlen in Muffelöfen bis zu einer Tiefe von 0,5-0,8 mm sollte die Exposition 6 bis 7 Stunden betragen, bei einer Schichttiefe von 0,8-1,0 mm - 7 bis 9 Stunden und bei einer Schichttiefe von 1,0-1,2 mm - von 9 bis 11 Stunden.

In Retortenöfen ist der Zementationsprozess deutlich schneller und dauert je nach Schichttiefe 3 bis 5 Stunden. Nach dem Aufkohlen werden die Produkte gehärtet und angelassen.

Flüssigaufkohlen ist der Prozess der Kohlenstoffsättigung der Oberflächenschicht von Stahlprodukten in einem flüssigen Medium.

Charakteristisches Merkmal flüssiges Aufkohlen ist die Geschwindigkeit und Gleichmäßigkeit der Kohlenstoffsättigung der Oberfläche von Stahlprodukten bis zu einer beträchtlichen Tiefe.

Die Tiefe der aufgekohlten Schicht kann unterschiedlich sein - von 0,1 bis 2,0 mm. Die Aufkohlungstiefe hängt von der Aufheiztemperatur, der chemischen Zusammensetzung des Bades und der Prozessdauer ab.

Salzbäder enthalten in der Regel folgende Salze: Natriumcyanid NaCN, Salz NaCl, Bariumchlorid BaC12, Natriumcarbonat MagCO3. Prozentsatz diese Badesalze können unterschiedlich sein. In der Praxis werden Salzbäder häufig zum flüssigen Aufkohlen der folgenden chemischen Zusammensetzung verwendet NaCN - 45-50%, 7-10%; NaCl - 15°/o, 30%; аСЬ - 35 %, 60 %; Na2C03 - 0,5-1,0%.

Bei einer Temperatur von 900-950 ° geht Natriumcyanid (NaCN) eine chemische Reaktion mit Sauerstoff ein, wodurch 1 ChasCO3 gebildet wird. CO und N .. Die Aufkohlung der Oberfläche von Stahlprodukten erfolgt durch das Auflösen von Kohlenmonoxid (CO) in einem Salzbad.

Zum Aufkohlen der Oberflächenschicht kleiner Stahlprodukte auf eine Tiefe von 0,1 bis 0,3 mm werden Salzbäder bei einer Temperatur von 850° mit der folgenden chemischen Zusammensetzung verwendet: Na2C03 - 75 - 80%; NCI - i5 - 10 % SiC-10 %.

Die Dauer des Flüssigzementationsprozesses (Tabelle 8) richtet sich nach der erforderlichen Tiefe der Zementierschicht. In der Praxis kann dieser Vorgang 1-10 Stunden dauern.

Nicht flüssig aufgekohlte Bereiche sind verkupfert, die Kupferschichtdicke darf mindestens 0,03 mm betragen. Nach dem Ende des Aufkohlens werden die Teile abgekühlt, dann bei einer Temperatur von 760-780° (Wasser, Öl) abgeschreckt und bei einer Temperatur von 160-180° angelassen.

In der Praxis kann eine andere Wärmebehandlungsmethode angewendet werden, die darin besteht, dass die Teile nach dem Aufkohlen in einem Bad mit reduzierter Temperatur leicht abgekühlt und direkt in diesem Bad gehärtet werden. Mit dieser Option wird die Härtungsqualität verbessert und die Kosten gesenkt.

2. Nitrieren und Cyanidieren von Stahl

Das Sättigen der Oberflächenschicht eines Stahlprodukts mit Stickstoff wird Nitrieren genannt.

Das Nitrieren von Stahl wurde von Professor N. P. Chizhevsky entwickelt, der es erstmals 1913 anwendete.

Nitrierter Stahl erhält eine hohe Oberflächenschichthärte und eine hohe Korrosionsbeständigkeit. Nitriert werden vor allem legierte Stähle, die Aluminium, Chrom, Molybdän und andere NE-Metalle enthalten.

Kohlenstoffstähle werden in der Regel aus folgendem Grund nicht nitriert. In den Stahl diffundierender Stickstoff geht in chemische Verbindung mit Elementen aus Stahl, die sogenannte Nitride bilden. Aluminiumnitride haben eine besonders hohe Festigkeit und Beständigkeit, während Eisennitride nicht so stark sind und sich relativ leicht zersetzen. Stahl 38KhMYuA hat die größte Anwendung für die Herstellung von zu nitrierenden Teilen. Durch das Nitrieren erhält dieser Stahl eine hohe Festigkeit und Härte der Randschicht. Nitrierte Stähle behalten ihre Härte beim Erhitzen auf eine Temperatur von 500-600°.

Das Wesen des Nitrierprozesses besteht darin, dass Stahlprodukte in ein erhitztes gasförmiges Medium mit Stickstoff eingebracht werden.

Als gasförmiges Medium wird Ammoniak NH3-Gas verwendet, das sich bei einer Temperatur von 4-80-520 ° zersetzt und atomaren Stickstoff freisetzt.

Der freigesetzte atomare Stickstoff diffundiert in die Oberflächenschicht des Stahlprodukts und geht mit den Elementen des Stahls eine chemische Verbindung ein und bildet so Nitride. Nitride verleihen der Oberflächenschicht des Stahls eine hohe Härte, Festigkeit und Korrosionsbeständigkeit.

Nitrierverfahrenstechnik. Die zu nitrierenden Teile werden zunächst einer Wärmebehandlung, d. h. einem Abschrecken und Anlassen, und einer anschließenden Bearbeitung unterzogen. Danach werden nicht nitrierte Teile der Teile mit einer Zinnschicht mit einer Dicke von 0,01-0,015 mm bedeckt.

Die so vorbereiteten Teile werden in die Ofenmuffel eingelegt. Die Muffel ist hermetisch verschlossen. In die Muffel wird Ammoniak eingespeist, der sich bei einer Ofentemperatur von 480-520 ° zersetzt und atomaren Stickstoff freisetzt, der in die Metalloberfläche diffundiert (eindringt).

Das Nitrieren von Stahl verläuft sehr langsam und dauert je nach gewünschter Nitrierschichttiefe 30 bis 80 Stunden. Die Tiefe der nitrierten Schicht kann unterschiedlich sein: von 0,25 bis 0,70 mm. Für den Nitrierprozess werden Elektroöfen mit hermetisch abgeschlossener Muffel verwendet.

Die Zyanidierung von Stahl ist eine chemisch-thermische Behandlung, bei der die Oberflächenschicht des Stahlprodukts gleichzeitig mit Kohlenstoff und Stickstoff gesättigt wird.

In der Praxis gibt es drei Arten der Zyanidierung: Flüssigkeit, Zyanidation in einer Gasatmosphäre und Zyanidation in einem festen Medium.

Die flüssige Cyanidierung von Stahlprodukten wird durch Erhitzen in geschmolzenen Cyanidsalzen durchgeführt.

Produkte aus kohlenstoffarmen, mittelgekohlten und legierten Stählen sowie Werkzeuge aus Schnellarbeitsstählen werden einer Flüssigcyanidierung ausgesetzt. Durch die flüssige Zyanidierung erhält die Oberflächenschicht von Stahlprodukten eine hohe Härte, Verschleißfestigkeit und hohe Korrosionsbeständigkeit. Die Dauer des Prozesses reicht von wenigen Minuten bis zu zwei Stunden. Aufgrund der Abwesenheit von Oxidation ist die Oberfläche der Produkte nach der Zyanidierung sauber und hell.

Vor dem Prozess der Flüssigcyanidierung werden die Teile von Schmutz, Öl, Rost gereinigt und getrocknet. Feuchte Teile sollten nicht in geschmolzene Cyanidsalze getaucht werden, da die Anwesenheit von Feuchtigkeit zum Verspritzen der Salze führt. Nicht cyanidierte Teile von Teilen werden elektrolytisch verkupfert. Die so vorbereiteten Teile werden in das Ofenbad gelegt. In der Praxis von Fabriken zur Flüssigcyanidierung werden Öfen verwendet verschiedene Typen: Öl, Gas und Strom. Elektroöfen bieten gegenüber Öl- und Gasöfen eine Reihe von Vorteilen. Nach Beendigung des Cyanidierungsprozesses werden die Produkte notwendigerweise gewaschen. Dies ist notwendig, um ihre Oberfläche von giftigen Cyanidsalzen zu reinigen.

Je nach Art des Produkts kann eine flüssige Niedertemperatur- oder Hochtemperatur-Zyanidierung verwendet werden. Werkzeuge aus hochlegierten Schnellarbeitsstählen werden bei niedriger Temperatur cyanidiert.

Die Niedertemperaturcyanidierung wird in speziellen Bädern bei einer Temperatur von 540-570 ° durchgeführt.

Durch die Zyanidierung bei niedriger Temperatur erhält die Oberflächenschicht des Stahls eine hohe Härte und Verschleißfestigkeit. Die Tiefe der Cyanidschicht erreicht 0,02–0,04 mm. Das Werkzeug wird vor der Zyanidierung gehärtet und angelassen. Nach der Zyanidierung wird das Instrument luftgekühlt, gründlich gespült und einer Niedertemperierung unterzogen. Je nach gewünschter Tiefe der Cyanidschicht wird 15-40 Minuten belichtet.

Teile aus kohlenstoffarmen und mittelgekohlten Baustählen werden einer Hochtemperatur-Zyanidierung bei 820-860 ° unterzogen.

Cyanidierung von Stahl in einer Gasatmosphäre (Nitrocarburieren). Der Prozess der Gascyanidierung von Stahl wird in einem gasförmigen Medium durchgeführt, das aus einem Gemisch aus Ammoniak und kohlenstoffhaltigen Gasen besteht. Dies sind: Erdgas aus Saratow, Generatorgase und Pyrolysegas.

Das Wesen des Gascyanidierungsprozesses liegt darin, dass kohlenstoffhaltige Gase und Ammoniak, die Teil des Gasgemisches sind, sich bei Temperaturen von 520-850 ° zersetzen, atomaren Kohlenstoff und Stickstoff emittieren, die in die Oberflächenschicht von . diffundieren Stahlprodukte.

Die Technologie des Gascyanidierungsprozesses besteht darin, dass die Produkte vor dem Gascyanidierungsprozess von Schmutz, Öl und Rost gereinigt werden. Danach werden die nicht cyanidierten Oberflächen verkupfert, dann werden die Produkte in spezielle Vorrichtungen gelegt, die sie vor Verformung schützen, und in die Muffel des beheizten Ofens geladen. Die Produkte sollten in Vorrichtungen so platziert werden, dass der Abstand zwischen ihnen mindestens 15-20 mm beträgt und der Abstand zwischen den Produkten und den Wänden der Ofenmuffel 50 mm beträgt. Diese Anordnung gewährleistet die normale Gaszirkulation zwischen den Produkten.

Die Gascyanidierung wird in Retorten- oder Muffelöfen mit Gas- oder Elektroheizung... Das Gasgemisch wird dem Ofen mit Spezialausrüstung... Das Verhältnis der der Ofenmuffel zugeführten Ammoniak- und Zementgasmenge wird üblicherweise auf 1:3 eingestellt (1 l/min Ammoniak und 3 l/min Zementgas).

Abgase, die die Ofenmuffel durch ein spezielles Rohr verlassen, werden gezündet und verbrannt.

In der Praxis gibt es zwei Arten der Gascyanidierung: Niedertemperatur und Hochtemperatur.

Die Niedertemperatur-Gascyanidierung wird zur Bearbeitung von Schneidwerkzeugen aus legierten Schnellarbeitsstählen verwendet. Das Niedertemperatur-Gascyanidierungsverfahren wird üblicherweise bei Temperaturen von 520-560 ° durchgeführt. Die Belichtungszeit ist unterschiedlich - von wenigen Minuten bis 2,5 Stunden. Je nach Belichtungszeit kann die Tiefe der Cyanidschicht 0,03-0,06 mm erreichen. Nach der Zyanidierung wird das Werkzeug einem niedrigen Anlassen unterzogen.

Teile aus unlegierten, mittelgekohlten und legierten Stählen werden einer Hochtemperatur-Gascyanidierung unterzogen. Bei der Hochtemperatur-Gascyanidierung werden die Teile auf eine Temperatur von 830-860 ° erhitzt. Die Einwirkzeit richtet sich nach der erforderlichen Tiefe der Cyanidschicht und kann einige Minuten bis 6-7 Stunden betragen. Die Tiefe der Cyanidschicht kann auf verschiedene Weise erreicht werden - von 0,2 bis 1,1 mm. Nach der Zyanidierung werden die Teile abgeschreckt (direkt aus dem Ofen), gefolgt von einem niedrigen Anlassen.

Die Zyanidierung von Stahl in einer harten Umgebung wird verwendet, um die Härte und Festigkeit von Schneidwerkzeugen aus Schnellarbeitsstählen zu erhöhen. Als Zyanidmedium werden spezielle Pulver verwendet, zu denen Holzkohle, gelbes oder rotes Blutsalz und Soda gehören. Bei einer Temperatur von 520-570 ° C zersetzt sich rotes Blutsalz und setzt atomaren Kohlenstoff und Stickstoff frei. Der freigesetzte Kohlenstoff und Stickstoff diffundieren in die Randschicht des Stahlwerkzeugs.

3. Aluminisieren und Silikonisieren von Stahl

Das Sättigen der Oberflächenschicht von Stahl- und Gusseisenprodukten mit Aluminium wird als Aluminieren bezeichnet.

Die Oberfläche von Produkten, die nach dem Aluminisierungsverfahren verarbeitet werden, erhält eine hohe Wärmebeständigkeit und Härte. Aluminisierte Produkte können lange Zeit bei hohen Temperaturen (800-1000 °) arbeiten, ohne Hitzebeständigkeit und Härte zu verlieren.

Die Kalibrierung kann in festen, gasförmigen und flüssigen Medien durchgeführt werden.

In der Praxis wird am häufigsten das Verfahren des Aluminierens in einem festen Medium verwendet. Der Prozess der Aluminisierung in einem festen Medium besteht darin, dass die Produkte, die in spezielle Kisten oder Retorten gelegt werden, mit Aluminisierungspulvern bestreut und auf 950-1050° erhitzt werden, wo sie 4-12 Stunden aufbewahrt werden. Die Tiefe der aluminisierten Schicht kann je nach Belichtungszeit unterschiedlich sein - von 0,1 bis 1 mm. Nach dem Aluminieren werden die Produkte einem Diffusionsglühen bei einer Temperatur von 950-1000° mit einer Einwirkungszeit von 3 bis 6 Stunden unterzogen. Diffusionsglühen beseitigt die Sprödigkeit der Oberflächenschicht von aluminisierten Produkten. Die Zusammensetzung von Aluminisierungspulvern umfasst Ferroaluminium oder Ferroaluminium-Kupfer-Legierungen und Ammoniumchlorid.

Silikonisieren von Stahl. Um die Verschleißfestigkeit, Korrosionsbeständigkeit sowie die Wärmebeständigkeit von Stahl- und Gusseisenprodukten zu erhöhen, wird eine chemisch-thermische Behandlung, die sogenannte Silikonisierung, verwendet. Diese Art der chemischen Wärmebehandlung besteht darin, die Oberflächenschicht von Stahl- und Gusseisenprodukten mit Silizium zu sättigen.

Die Silikonisierung kann in festen und gasförmigen Medien durchgeführt werden.

Bei der Silikonisierung in einem festen Medium werden die Produkte in spezielle Kisten gelegt, mit einer Silikonisierungsmischung gegossen und auf 1100-1200° erhitzt. Das Halten bei diesen Temperaturen für 5-6 Stunden ergibt eine silikonisierte Schichttiefe von bis zu 0,1 mm.

Die Silikonisierung in einer gasförmigen Umgebung erfolgt auf etwas andere Weise. Die Teile werden in eine spezielle hermetisch verschlossene Retorte gelegt und mit Silikatpulver bestreut. Die Produkte in der Retorte werden auf 950-1050° erhitzt, wonach Chlorgas zugeführt wird. Durch chemische Reaktionen, die bei der Wechselwirkung von Chlor mit einem Silikatgemisch auftreten, wird atomares Silizium freigesetzt, das in die Oberflächenschicht der Produkte diffundiert.

Nach 4–5 Stunden Halten erreicht die Tiefe der silikonisierten Schicht 0,5–0,6 mm.

Als Silizierungspulver wird eine Mischung aus 75 % Ferrosilicium und 25 % Schamotte verwendet, bei der Gassilikonisierung werden die Teile mit Ferrosilicium bestreut.

4. Korrosion von Metallen

Zerstörung von Metallen und Metalllegierungen unter der Aktion Umfeld Korrosion genannt. Die überwiegende Mehrheit der technischen Metalle ist in unterschiedlichem Maße korrosionsanfällig.

Das Korrosionsphänomen beginnt normalerweise an der Oberfläche und breitet sich dann tief in die Metalle aus, wodurch ihre mechanischen Eigenschaften reduziert werden. Die Umgebung, in der korrosive Prozesse ablaufen, hat einen großen Einfluss auf ihre Natur, daher gibt es zwei Hauptarten von Korrosion: chemische und elektrochemische. Chemische Korrosion tritt auf, wenn Metalle trockenen Gasen und Flüssigkeiten ausgesetzt werden, die keinen elektrischen Strom leiten (Benzin, Öle, Harze usw.). Bei dieser Art der Korrosion bilden sich Oxidschichten auf der Oberfläche von Metallen. Bei einigen Metallen (Aluminium, Chrom, Molybdän) haben Oxidschichten eine hohe Festigkeit, die das Metall vor Zerstörung schützt. In Eisen und anderen Eisenmetallen sind Oxidschichten zerbrechlich, daher treten in solchen Schichten lokale Zerstörungen auf, die der Grund für das weitere Auftreten von Korrosionsprozessen sind, die das Metall in großer Tiefe zerstören. Die Oxidation von Metallen bei erhöhten Temperaturen zur Bildung von Zunder auf ihrer Oberfläche ist eine typische Form der chemischen Korrosion.

Elektrochemische Korrosion ist das Ergebnis der Exposition von Metallen gegenüber verschiedenen Elektrolyten - Säuren, Laugen, Salzlösungen, Wasser mit darin gelösten Gasen und Verunreinigungen. Alle diese Flüssigkeiten sind gute Stromleiter.

Reis. 28. Die wichtigsten Korrosionsarten:

1 - gleichmäßige Korrosion; 2 - lokale Korrosion; 3 - interkristalline Korrosion

Eine der häufigsten Arten von elektrochemischer Korrosion ist die atmosphärische Korrosion von Metallen, die im Wesentlichen wie folgt ist. Aus der Physik ist bekannt, dass Platten aus unterschiedlichen Metallen, die miteinander verbunden sind, beim Eintauchen in einen Elektrolyten galvanische Paare bilden. In diesem Fall ist das Metall mit dem höheren Potential die Kathode und das Metall mit dem niedrigeren Potential die Anode. In der Industrie sind nicht reine Metalle die größte Anwendung, sondern Metalllegierungen, deren Zusammensetzung nicht einheitlich ist. Perlitstahl besteht aus Körnern von Ferrit und Zementit und anderen Verunreinigungen, wodurch viele galvanische Paare erhalten werden, in denen Ferritkörner die Kathode und Zementitkörner die Anode sind. Bei Kontakt mit feuchter Luft kondensiert Feuchtigkeit an der Oberfläche des Stahls in Form eines Wasserfilms, der in diesem Fall ein Elektrolyt ist. Dadurch entstehen galvanische Ströme, die die Hauptursache für Metallkorrosion sind. Folglich unterscheidet sich die elektrochemische Korrosion von der chemischen Korrosion dadurch, dass sie elektrochemische Prozesse aufgrund des Auftretens galvanischer Ströme umfasst.

Die Zerstörung von Metallen durch Korrosion kann sich auf unterschiedliche Weise äußern. Je nach Art der Zerstörung werden sie in drei Typen unterteilt: gleichmäßige, lokale und interkristalline Korrosion (Abb. 28). Bei gleichmäßiger Korrosion erfolgt die Zerstörung gleichmäßig über die gesamte Oberfläche des Metalls oder der Legierung. Lokale Korrosion zeichnet sich dadurch aus, dass Zerstörungen in getrennten Bereichen der Metalloberfläche auftreten. Der Grund für eine solche Korrosion ist die unebene Oberfläche des Metalls mit dem Vorhandensein von Markierungen, Kratzern, Riefen usw. Die interkristalline Korrosion 3 ist durch die Zerstörung der Korngrenzen des Metalls gekennzeichnet.

Korrosion von Metallen verursacht enorme Verluste für die Volkswirtschaft. Grundmetalle im Maschinenbau und anderen Industrien nationale Wirtschaft sind Eisenmetalle, also Eisen, Stahl und Gusseisen. Sie haben eine schlechte Korrosionsbeständigkeit, wodurch eine enorme Menge an Eisenmetallen ständig aus dem Verkehr gezogen wird. Die Sowjetunion misst dem Thema Korrosionsbekämpfung große Bedeutung bei. In einer Reihe von Forschungsinstituten, im Labor der Akademie der Wissenschaften der UdSSR, werden umfangreiche Forschungsarbeiten durchgeführt, um das Phänomen der Korrosion zu untersuchen und zu bekämpfen.

Existiert verschiedene Wege Schutz Metallprodukte von Korrosion. Diese Verfahren bestehen in einer metallischen oder nichtmetallischen Beschichtung von Metallen oder in der künstlichen Erzeugung von Oxidschichten auf deren Oberfläche.

Metallische Beschichtungen von Metallen werden hergestellt:

a) Heißverfahren (Verzinnen, Verzinken, Bleiplattieren), d. h. Eintauchen von Metallprodukten, die zuvor von der Oberfläche gereinigt wurden, in geschmolzenes Zink usw .;

b) durch Galvanisieren, durch Eintauchen von Produkten in einen Elektrolyten geeigneter Zusammensetzung, und die Produkte sind in diesem Fall Kathoden;

c) Diffusionsverfahren (Aluminieren, Silikonisieren, Verchromen);

d) Metallisierung, Oxidation (Bläuen);

e) durch die Erzeugung künstlicher Oxidschichten auf der Oberfläche von Produkten.

Der Korrosionsschutz von Metallen durch nichtmetallische Beschichtungen besteht darin, ihre Oberflächen mit verschiedenen Farben, Lacken usw.

Oxidation ist ein Verfahren zur chemischen und elektrochemischen Oberflächenbehandlung von Metallen. Stahlprodukte werden in konzentrierten Alkalilösungen in Gegenwart verschiedener Oxidationsmittel (Natriumnitrat) oxidiert (gebläut). Der Oxidationsprozess wird bei Siedetemperatur der Lösung 10 Minuten bis 1 Stunde lang durchgeführt. Als Ergebnis dieser Behandlung wird die Oberfläche von Stahlprodukten mit einer Oxidschicht bedeckt, die je nach Konzentration der Lösung, Temperatur und Haltezeit mehrere Tausendstel Mikrometer bis zwei Mikrometer dick ist.

Das Verfahren der chemisch-thermischen Behandlung von Stahl wird verwendet, um die Zusammensetzung, Struktur und Eigenschaften der Oberflächenschicht von Stahl zu verändern, was die Verschleißfestigkeit von Reibflächen, ihre Korrosionsbeständigkeit oder Hitzebeständigkeit beeinflusst, während eine ausreichende Viskosität des Kerns beibehalten wird.

Die chemische Wärmebehandlung basiert auf Hochtemperaturdiffusion, d. h. dem Eindringen von Atomen verschiedener Elemente in die Stahloberfläche bei hoher Temperatur. Es läuft in Form von drei elementaren Prozessen ab.

Der erste Prozess - Dissoziation - besteht in der Auflösung von Molekülen und der Bildung aktiver Atome des diffundierenden Elements.

Der zweite Prozess - die Adsorption - findet an der Metallgrenze statt und besteht in der Absorption freier Atome durch ihre Oberfläche.

Der dritte Prozess, die Diffusion, ist durch das Eindringen eines gesättigten Elements tief in das Metall gekennzeichnet. Dadurch wird eine Diffusionsschicht (Mischkristall oder chemische Verbindung) mit unterschiedlichen Konzentrationen des Diffusionselements und ° mit Abstand von der Metalloberfläche gebildet.

Je nachdem, welches Element zur Sättigung der Oberflächenschicht verwendet wird, werden die folgenden Arten der chemisch-thermischen Behandlung, die für Automobilteile am häufigsten verwendet werden, unterschieden: Aufkohlen, Nitrieren, Zyanidieren und Diffusionsmetallisieren.

Aufkohlen ist der Prozess der Oberflächensättigung von Stahl mit Kohlenstoff beim Erhitzen in einem festen Aufkohler oder in einem gasförmigen Medium.

Bei der ersten Methode wird eine Mischung aus Holzkohle und Karbonatsalzen von Barium BaCO3 und Natrium Na2CO3 als fester Aufkohler verwendet, die der Holzkohle im Bereich von 10-40% zugesetzt werden. Sie beschleunigen und aktivieren den Zementierungsprozess, da zusätzliche Quellen Kohlenstoff.

Der Prozess findet in verschlossenen Stahlboxen statt, die mit einer Mischung aus Aufkohlungsmittel und Produkten gefüllt sind. Die Kartons werden in Heizöfen gestellt, wo sie mehrere Stunden auf hoher Temperatur gehalten werden. Während dieser Zeit verbindet sich der Kohlenstoff der Kohle mit dem Sauerstoff der Luft in der Box zu Kohlenmonoxid. Kohlenmonoxid zerfällt in Dioxid und atomaren Kohlenstoff, der in die Oberfläche von Stahlprodukten diffundiert. ‘

Am Ende des Aufkohlens werden die Teile normalisiert und abgeschreckt, wodurch das Metallgefüge verbessert wird.

Das Aufkohlen mit Gas hat eine Reihe von Vorteilen gegenüber dem Aufkohlen mit festem Aufkohlen und hat eine breitere Anwendung gefunden.

In diesem Fall erfolgt das Aufkohlen der Oberfläche des Stahlprodukts in geschlossenen Öfen, die kontinuierlich mit Zementiergas (CH4 - Methan usw.) versorgt werden. Bei der Zersetzung bei hohen Temperaturen bildet Methan atomaren Kohlenstoff, der vom Stahl absorbiert wird.

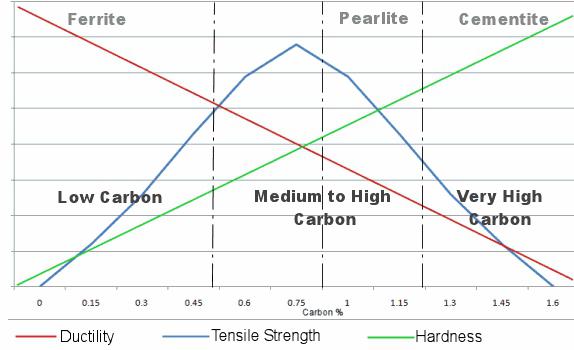

Die Kohlenstoffkonzentration in der Oberflächenschicht des Stahls während des Aufkohlens beträgt 0,8-1,0%.

Das Nitrieren von Stahl ist ein Prozess der Diffusionssättigung der Oberflächenschicht mit Stickstoff in einer Ammoniak-NH3-Atmosphäre bei einer Temperatur von 500-700 ° C.

Beim Nitrieren werden die Teile in einem geschlossenen Ofen erhitzt, durch den Ammoniak geleitet wird. Im Moment des Erhitzens zersetzt sich Ammoniak unter Freisetzung von atomarem Stickstoff, der von der Oberfläche des Teils absorbiert wird und tief in diese eindringt.

Das Nitrieren, das durchgeführt wird, um eine Korrosionsschutzbeschichtung zu erzeugen, dauert 0,5-1 Stunden und um die Härte viel länger zu erhöhen - bis zu 30-80 Stunden Die Dicke der nitrierten Schicht erreicht in diesem Fall 0,3-0,6 mm.

Cyanidation ist ein Prozess der gleichzeitigen Sättigung von Stahl mit Kohlenstoff und Stickstoff, der in flüssigen Salzschmelzen mit Natriumcyanid NaCN bei einer Temperatur von 820-960 ° C stattfindet.

Je nach Temperatur und Zusammensetzung des Bades ergibt sich eine unterschiedliche Struktur und Sättigung der Oberflächenschicht der Teile. Im Vergleich zur Zementierung weist die Cyanidschicht eine höhere Verschleißfestigkeit, eine höhere Härte und eine bessere Korrosionsbeständigkeit auf. U Die relativ niedrige Temperatur des Cyanidierungsprozesses und die kurze Dauer (0,5-1,5 h) ermöglichen ein Abschrecken am Ende des Prozesses, was zu einer hohen Oberflächenhärte führt.

Der Nachteil der Cyanidierung ist die erhöhte Toxizität der Gasemissionen von Cyanidsalzen, die die Erfüllung besonderer Sicherheitsanforderungen erfordert.

Diffusionsmetallisierung - der Prozess der Diffusionssättigung der Stahloberfläche verschiedene Metalle... Bei Sättigung mit Aluminium wird der Prozess als Aluminieren, Verchromen - Verchromen usw. bezeichnet.

Das Aluminieren zielt auf eine hohe Hitzebeständigkeit ab und wird in festen oder flüssigen Medien durchgeführt. Beim Aluminisieren in einem festen Medium werden die Teile in einen Stahlkasten mit Aluminisierungspulver (49% Aluminiumpulver, 49 Aluminiumoxid und 2% Ammoniumchlorid NH4C1) gelegt. Beim Erhitzen auf 950-1050 ° C beginnt Ammoniumchlorid mit Aluminium zu interagieren und bildet A1C13, das sich unter Freisetzung von atomarem Aluminium zersetzt, das in den Stahl diffundiert. Das Halten bei der angegebenen Temperatur für 3-12 Stunden ermöglicht es, eine Sättigungsschichtdicke von 0,3-0,5 mm zu erreichen.

Das flüssige Aluminieren wird in einem Bad mit gerichtetem Aluminium bei einer Temperatur von 750-800 ° C durchgeführt.

Die Verchromung verfolgt das Ziel, eine hohe Härte, Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit zu erreichen, wenn die Stahloberfläche mit Chrom gesättigt wird, was in festen oder flüssigen Medien durchgeführt wird. Bei der Flüssigverchromung werden BaC12- und NaCl-Salze verwendet, denen 10-15% Chromchlorid zugesetzt werden. Die Essenz der Verchromungsverfahren ist ähnlich wie beim Aussteigen.

ZU Kategorie: - Automobilmaterialien und Reifen

Chemische Wärmebehandlung von Stahl (CTO) - Oberflächensättigung von Stahl mit einem entsprechenden Element durch Diffusion aus Außenumgebung bei hohen Temperaturen. HTO umfasst drei aufeinander folgende Phasen:

1. Dissoziation- der Zerfall von Molekülen und die Bildung aktiver Atome eines diffundierenden Elements in einem sättigenden Medium nahe der Oberfläche. Zum Beispiel:

2CO → CO 2 + C at; 2NH 3 → 3H + N bei

2. Adsorption (Absorption) gebildete aktive Atome durch die Sättigungsoberfläche. Es tritt an der Gas-Metall-Grenzfläche auf.

3. Verbreitung- die Bewegung der adsorbierten Atome von der Oberfläche in die Tiefe des zu bearbeitenden Metalls. Als Ergebnis wird eine Diffusionsschicht gebildet. Dies ist eine Materialschicht des Teils an der Sättigungsoberfläche, die sich von der ursprünglichen in ihrer chemischen Zusammensetzung unterscheidet. An der Oberfläche der Schicht ist die Konzentration des Streuelementes am größten, mit zunehmendem Abstand von der Oberfläche nimmt die Konzentration ab. Die Eindringtiefe repräsentiert die Dicke der Schicht. Das Material des Teils unter der Diffusionsschicht, das vom Einfluss des umgebenden aktiven Mediums nicht beeinflusst wird, wird als Kern bezeichnet. Der Diffusionsprozess ist nur möglich, wenn das Diffusionselement im verarbeiteten Metall löslich ist und die Temperatur hoch genug ist, um den Atomen die notwendige Energie zuzuführen.

Betrachten wir einige Arten der chemischen Wärmebehandlung.

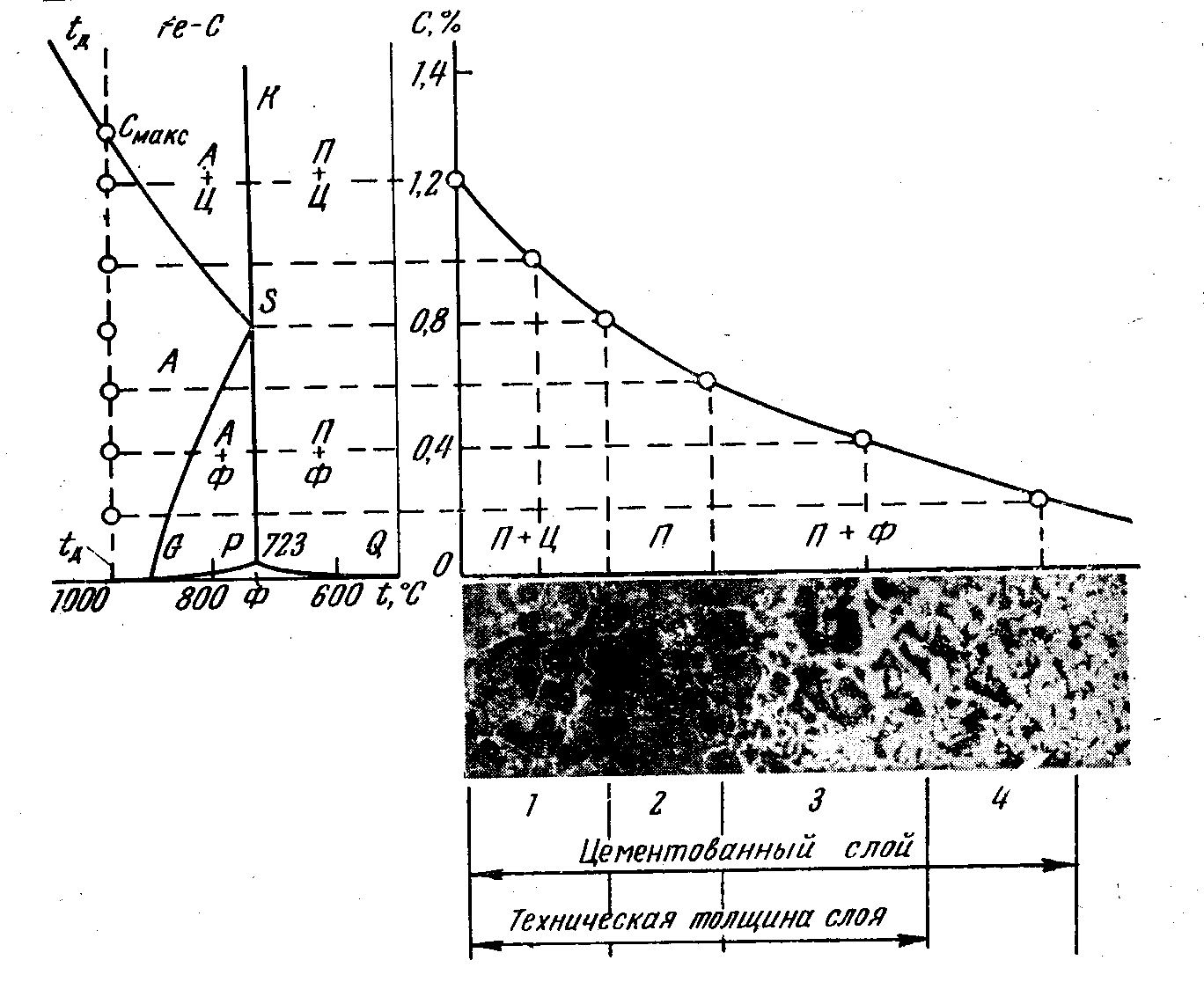

Stahlhärten... Die Zementierung (Aufkohlung) ist eine chemisch-thermische Behandlung, die in der Diffusionssättigung der Oberflächenschicht des Stahls mit Kohlenstoff besteht, wenn sie in einem geeigneten Medium - einem Aufkohler - erhitzt wird. In der Regel wird bei Temperaturen oberhalb des A C3-Punktes (930-950 0 C) aufgekohlt, wenn der Austenit stabil ist, löst sich Kohlenstoff in große Mengen(bis zu 2,14%).

Zementierte Produkte erhalten ihre endgültigen Eigenschaften durch Abschrecken und niedriges Anlassen nach dem Aufkohlen.

Der Zweck des Aufkohlens und der anschließenden Wärmebehandlung besteht darin, der Randschicht eine hohe Härte und Verschleißfestigkeit zu verleihen, die Kontaktdauerfestigkeit und die Dauerfestigkeit bei Biegung und Torsion zu erhöhen. Zum Aufkohlen werden in der Regel kohlenstoffarme (0,1-0,2% C), häufiger legierte Stähle verwendet. Zum Aufkohlen großer Teile werden Stähle mit einem höheren Kohlenstoffgehalt (0,25-0,3%) verwendet. Die Auswahl solcher Stähle ist notwendig, damit der Kern des Produkts, der beim Aufkohlen nicht mit Kohlenstoff gesättigt ist, nach dem Abschrecken eine hohe Zähigkeit behält.

Die Kittschicht weist über die Schichtdicke eine variable Kohlenstoffkonzentration auf. An der Oberfläche sollte der Kohlenstoffgehalt 0,8-1,0% (max. 1,2% C) betragen.

Es gibt zwei Hauptarten des Aufkohlens: fest und gasförmig. Beim Aufkohlen in einem festen Aufkohlungsmedium (in einem festen Aufkohlungsmittel) wird Holzkohle als Aufkohlungsmittel mit Zusätzen von Kohlensäuresalzen (BaCO 3, Na 2 CO 3 usw.) in einer Menge von 10 ... 40% verwendet. (Fertige Vergaser werden von der Industrie hergestellt).

Die Tiefe der Kittschicht beträgt in der Regel ca. 0,5 ... 1,5 mm, was viel Zeit in Anspruch nimmt (bei einer Temperatur von 930 0 C ca. 1 Stunde pro 0,1 ... 0,12 mm Schichtdicke). Die Zementierung in einem Feststoffaufkohler wird in der Einzel- und Kleinserienfertigung eingesetzt.

Gasaufkohlung. Dieser Prozess wird durchgeführt, indem das Produkt in Öfen mit einer mit Zementiergas gefüllten geschlossenen Kammer erhitzt wird. Zementierende Gase sind Kohlenmonoxid und gasförmige Kohlenwasserstoffe, die Zersetzung dieser Verbindungen führt zur Bildung von aktivem atomarem Kohlenstoff: 2CO → CO 2 + C (at); CH 4 → 2H 2 + C at.

Am weitesten verbreitet als Gasvergaser ist Erdgas mit 92-96% CH4. Auch Gase, die bei der Zersetzung von Kerosin, Benzol usw. entstehen, werden verwendet.

Das Gasaufkohlen wird für die Serien- und Massenproduktion von Produkten verwendet. Die endgültigen Produkteigenschaften (Härte, Verschleißfestigkeit usw.) werden durch die nach dem Aufkohlen durchgeführte Wärmebehandlung erreicht. Diese Wärmebehandlung korrigiert das Gefüge, verfeinert die Körner und erreicht die erforderliche Härte von Schicht und Kern. Ein solches TO ist das Härten (t zak über А С1 des Kerns - 820-850 0 С) und das niedrige Anlassen (160-180 0 С). Nach der Wärmebehandlung beträgt die Härte der Schicht 59-62 HRC, der Kern 15-30 HRC, je nach Zusammensetzung der Stähle.

Nitrieren- der Prozess der Diffusionssättigung von Stahl mit Stickstoff. Nitrieren erhöht die Härte der Oberflächenschicht des Produkts, seine Verschleißfestigkeit, Dauerfestigkeit und Korrosionsbeständigkeit in der Atmosphäre, Wasser, Dampf. Die Härte der nitrierten Schicht ist höher als die der aufgekohlten Schicht und bleibt bis zu Temperaturen von 400-500 0 und die gehärtete Schicht - bis zu 200-250 0 Legierte Stähle mit mittlerem Kohlenstoffgehalt werden hauptsächlich nitriert. Die Nitrierschicht erhält ohne nachfolgende Wärmebehandlung eine hohe Härte von selbst und die Abmessungen des Produkts ändern sich nur wenig, daher wird auf nitriert Endprodukte die einer abschließenden Wärmebehandlung (Härten + Hochanlassen) und einer mechanischen Behandlung unterzogen wurden. Die Nitriertemperatur beträgt 500-600 ° C. Um die empfohlene Schichtdicke (0,25-0,75 mm) zu erreichen, dauert der Prozess mehrere zehn Stunden (24 ... 60 Stunden).

Nitrocarburieren- der Prozess der Diffusionssättigung der Oberflächenschicht des Stahls gleichzeitig mit Stickstoff und Kohlenstoff in einem gasförmigen Medium, das aus Aufkohlungsgas und Ammoniak besteht. Temperatur der Nitrocarburierung (NC) 840-860 0 С, Dauer 4-10 Stunden, Dicke der Nitrocarburierungsschicht 0,2-1,0 mm. Es wurde festgestellt, dass bei gleichzeitiger Diffusion von Kohlenstoff und Stickstoff die Diffusion von Kohlenstoff beschleunigt wird, daher die Wachstumsgeschwindigkeit der zementierten und nitrozementierten Schichten praktisch gleich ist, obwohl die Temperatur der Nitrocellulose um fast 100 0 C niedriger ist als die Zementierung. Die verwendete Ausrüstung ähnelt der Gasaufkohlung.

Für NC wird ein Gemisch aus Ammoniak und Erdgas verwendet. NC ist Kohlenstoff- und legierten Stählen ausgesetzt, der Kohlenstoffgehalt beträgt bis zu 0,25%. Nach NC folgt das Abschrecken direkt aus dem Ofen, nach dem Abschrecken - Anlassen 160-180 0 Die Härte der NC-Schicht beträgt HRC 58-60. NC-behaftete Produkte mit komplexer Konfiguration, die anfällig für Verwerfungen sind. Nitrocarburieren wird häufig in Automobil- und Traktorenwerken eingesetzt.

Zyanid- der Prozess der Diffusionssättigung der Oberflächenschicht des Stahls gleichzeitig mit Stickstoff und Kohlenstoff in Öfen für geschmolzenes Zyanid. Die Cyanidschicht erhält ihre endgültigen Eigenschaften nach dem Abschrecken und niedrigen Anlassen. Die Härte der Schicht beträgt HRC 58-62, die Schicht hat eine höhere Verschleißfestigkeit als nitrocarburiert, erhöht effektiv die Dauerfestigkeit. Der Hauptnachteil der Cyanidierung ist die hohe Toxizität von Cyanidbädern und die hohen Kosten der verwendeten Chemikalien.

Langweilig- Diffusionssättigung der Oberflächenschicht von Stahl mit Bor beim Erhitzen in einem borhaltigen Medium. Das Bohren bietet eine hohe Abriebfestigkeit, Korrosions- und Zunderbeständigkeit. Das Bohren wird für Teile von Öl- und Bergbaumaschinen, Stempeln und Formteilen verwendet.

Silikonisieren- Diffusionssättigung der Stahloberfläche mit Silizium. Silikonisierung verleiht hohe Korrosionsbeständigkeit (in Meerwasser, Salz- und Salpetersäure), Zunderbeständigkeit (bis 750 0 С). Die Schichtdicke beträgt 0,3-1,0 mm. Silikonisierte Ausrüstungsteile für die Chemie-, Papier- und Ölindustrie.

Diffusionsmetallisierung... Diffusionssättigung der Stahloberfläche mit Metallen (Cr, Al, Zn usw.). Die mit diesen Elementen angereicherte Oberfläche erhält wertvolle Eigenschaften, darunter eine hohe Wärme- und Korrosionsbeständigkeit, Härte usw. Die gebräuchlichsten sind:

Diffusionsverchromung- Sättigung der Stahloberfläche mit Chrom. Das Verfahren bietet erhöhte Zunderbeständigkeit (bis 800 0 С), hohe Korrosionsbeständigkeit in Wasser, Dampf, Laugen, Säuren. Die Verchromung von Stählen mit einem Kohlenstoffgehalt von 0,4 % oder mehr erhöht die Härte und Verschleißfestigkeit. Die Dicke der Chromschicht beträgt 0,1 ... 0,2 mm.

Ernährung- Sättigung der Stahloberfläche mit Aluminium; Gleichzeitig erhält der Stahl eine hohe Zunderbeständigkeit (bis zu 850-900 0) und Korrosionsbeständigkeit in der Atmosphäre und im Meerwasser.

Auch die Sättigung der Stahloberfläche mit zwei oder mehr Elementen wird genutzt (Mehrkomponentensättigung).

Stahl ist eine Legierung aus Eisen mit Kohlenstoff, deren Konzentration 2,14 % nicht überschreitet. Aus Stahl allgemeiner Zweck sein Gehalt reicht von 0,05 bis 1%. Kein einziger menschlicher Tätigkeitsbereich ist ohne diese Legierung vollständig. Es wird sowohl zur Erstellung dreidimensionaler Strukturen als auch bei der Herstellung von ultrapräzisen Geräten verwendet.

Kohlenstoff und andere Verunreinigungen in Stahl

Das Legieren von Eisen mit Kohlenstoff besteht aus zwei Stufen. Zunächst werden dem Eisen 6,67 % Kohlenstoff zugesetzt, was zur Bildung von Eisenkarbid oder Zementit führt. Unter normalen Bedingungen besteht gewöhnlicher Stahl aus zwei homogenen Phasen - Zementit und Ferrit. Beim Erhitzen löst sich Zementit in Eisen auf, um Austenit zu bilden. Die Kohlenstoffkonzentration beeinflusst die grundlegenden mechanischen Eigenschaften des Stahls. Eine Erhöhung trägt zu einer Abnahme der Plastizität und Zähigkeit sowie zu einer Erhöhung der Härte und Festigkeit der Substanz bei. Darüber hinaus verbessert Kohlenstoff die Gusseigenschaften, beeinträchtigt jedoch die Schweiß- und Verarbeitbarkeit des jeweiligen Materials.

Der Stahl enthält auch verschiedene Verunreinigungen, deren Vorhandensein auf die Produktionstechnologie zurückzuführen ist oder das Eindringen von Eisenerz... Mangan und Silizium sind spezielle Zusätze, die in die Stahlzusammensetzung eingebracht werden, um Schwefelverbindungen von Eisen und zweiwertigen Oxiden zu entfernen. Die Konzentration von Silizium liegt innerhalb von 0,4% und Mangan beträgt 0,8%. Mangan und Silizium erhöhen auch die Zugfestigkeit bzw. Elastizität (das Diagramm der Wärmebehandlung von Stahl ist unten gezeigt).

Phosphor erhöht die Festigkeit der Substanz und verringert die Duktilität und Zähigkeit. Negative Auswirkung Element besteht darin, dem Stahl Kältebrüchigkeit zu verleihen, daher darf es bei der Herstellung seinen Gehalt von 0,045% nicht überschreiten. Schwefel bestimmt die Rotsprödigkeit der Legierung, seine Konzentration ist auf 0,05% begrenzt.

Typologie

Es gibt mehrere Klassifikationen von Stahl.

1. Je nach chemischer Zusammensetzung:

- kohlenstoffhaltig, sie enthalten Eisen, Kohlenstoff und Verunreinigungen;

- legiert mit verschiedenen Spezialzusätzen.

2. Abhängig von der Kohlenstoffkonzentration:

- kohlenstoffreich (über 0,7%);

- mittlerer Kohlenstoff (0,25 - 0,7%);

- kohlenstoffarm (bis zu 0,25%).

3. Nach Vereinbarung:

- strukturell;

- instrumental;

- besonderen Zweck.

4. Je nach Qualität:

- gewöhnliche Qualität,

- hohe Qualität,

- hohe Qualität;

- besonders hochwertig.

Wärmebehandlung von Stahl. Grundinformation

Der Zweck der Wärmebehandlung von Stahl besteht darin, das Gefüge der Legierung zu ändern, und

folglich seine Eigenschaften, die dem Produkt beispielsweise Härte und Sprödigkeit oder umgekehrt Weichheit und Duktilität verleihen.

Die Essenz der Prozesse liegt in der Erwärmung des Stahlbarrens, seinem Halten und Abkühlen. All dies geschieht unter strikter Einhaltung bestimmter Parameter, insbesondere Temperatur und Geschwindigkeit. Die Moden werden auch durch die Klassifizierung der Stähle beeinflusst. Die Wärmebehandlung bestimmter Stahlsorten erfordert unterschiedliche Bedingungen, um das gleiche Ergebnis zu erzielen.

Vereinfachte Gefügeänderungen von Stahl beim Erhitzen können in der Tabelle dargestellt werden.

Die Härte von Austenit ist 2-2,5 mal höher als die von Ferrit. Letzteres ist eher aus Plastik. Beim Abkühlen ändert sich das Gefüge der Legierung in umgekehrter Reihenfolge.

Die wichtigsten Arten der Wärmebehandlung von Stahl sind Härten, Normalisieren, Anlassen, Glühen.

Glühen

Die Technologie dieses Verfahrens besteht darin, Stahlknüppel zu erhitzen, zu halten, gefolgt von einer langsamen Abkühlung, wonach eine Gleichgewichtsstruktur im Metall erreicht wird. Seine Aufgabe ist es, die Eigenspannungen in der Legierung abzubauen sowie die Duktilität zu erhöhen. Eine solche Wärmebehandlung von Stahl wird in zwei Arten unterteilt. Sie weisen erhebliche Unterschiede auf. Im ersten Fall bedeutet die Wärmebehandlung von Stahl keine Gefügeänderungen aufgrund von Phasenumwandlungen.

Glühen der ersten Art

Diese Art der Wärmebehandlung wird in 4 Gruppen unterteilt:

- Homogenisierung... Legierungen zeichnen sich nach der Kristallisation durch eine ungleichmäßige Zusammensetzung der chemischen Bestandteile sowohl für ein Korn als auch für das gesamte Volumen des Barrens aus, die durch unterschiedliche Schmelztemperaturen der Elemente verursacht wird. Solche Nichtgleichgewichtsstrukturen sind typischer für legierte Stähle. Da der Ausgleich der chemischen Zusammensetzung diffusionsbedingt ist, sind zu seiner Umsetzung hohe Temperaturen erforderlich. Stahlknüppel werden in speziellen Öfen auf 1100-1200 ° C erhitzt, in denen sie 8 bis 15 Stunden aufbewahrt werden, und anschließend im Ofen langsam (6-8 Stunden) auf 800-850 ° C abgekühlt. Nach Erreichen der erforderlichen Temperatur werden die Werkstücke zusätzlich an Luft gekühlt. Eine solche Wärmebehandlung von legierten Stählen gewährleistet ihre Duktilität, was ihre Verarbeitung durch Verformung erheblich erleichtert.

- Rekristallisationsglühen. Es wird verwendet, um die Härtungswirkung von Stahl zu beseitigen, die mit der plastischen Kaltverformung verbunden ist, die zur Bildung von Kristallgitterfehlern führt, die als Versetzungen und Leerstellen bezeichnet werden. Bei der Bildung einer solchen Struktur tritt eine Abflachung und Streckung der Metallkörner auf, wodurch eine Kaltverfestigung auftritt und die Duktilität der Legierung abnimmt.

Diese Technologie der Wärmebehandlung von Stahl beinhaltet das Erhitzen auf Temperaturen, die 100-200 ºC höher sind als der Beginn der Kristallisation (ungefähr 500-550 ºC).

Die Haltezeit variiert von 0,5 bis 2 Stunden, dann wird langsam abgekühlt. Durch die Bildung neuer Körner und das allmähliche Verschwinden verformter Körner kommt es zu einer Veränderung der Struktur. Somit kommt es zu einer Abnahme von Kristallgitterdefekten.

- Glühen, um Eigenspannungen abzubauen. Eigenspannungen in Stahlteilen entstehen durch Prozesse wie Schweißen, Gießen, Schneiden, Schleifen, Warmumformen. Sie erreichen recht große Werte. Dadurch verursachen sie zusammen mit den Arbeitern anschließend die Zerstörung des Metalls.

Um dieses Phänomen zu beseitigen, wird das Glühen bei einer Temperatur unterhalb der Kristallisationstemperatur (727 ° C) durchgeführt. Wenn der Prozess 20 Stunden bei 600 ° C durchgeführt wird, werden die Spannungen fast vollständig beseitigt. Um die Dauer des Prozesses zu verkürzen, wird die Temperatur auf 680-700 ° C erhöht.

Glühen Typ II

Bei diesem Verfahren wird die Gleichgewichtsstruktur des Materials bei Phasenumwandlungen erreicht. Das Gefüge von Stahl nach der Wärmebehandlung wird teilweise oder vollständig verändert. Durch die doppelte Rekristallisation kommt es zu einer radikalen Änderung des Gefüges der Legierung, wodurch die Korngröße abnimmt, innere Spannungen beseitigt und die Kaltverfestigung beseitigt wird. Arten der Wärmebehandlung von Stahl - vollständiges (Erweichen) und unvollständiges Glühen.

Vollglühen

Als Ergebnis dieses Prozesses wird ein großes Ferrit-Perlit-Gefüge in ein feines austenitisches Gefüge umgewandelt, das sich beim langsamen Abkühlen (30-50 °С) in ein feines Ferrit-Perlit-Gefüge umwandelt. Auf diese Weise wird Baustahl bearbeitet, um die Duktilität zu erhöhen und die Härte zu reduzieren.

Unvollständiges Glühen

Als Ergebnis einer unvollständigen Glühung verwandelt sich lamellarer Perlit in körnigen Ferrit-Zementit, der die Austenitstufe (ca. 780 ° C) durchläuft. Dieses Verfahren wird für Werkzeugstähle verwendet.

Da das Tempern ein ziemlich langwieriger Vorgang ist (bis zu 20 Stunden), wird alternativ die Stoffnormalisierung verwendet. Dies ist die Wärmebehandlung von Stahl, wodurch seine Zerspanbarkeit durch Schneiden verbessert, das Gefüge von Schweißnähten korrigiert und die Legierung zum Härten vorbereitet wird. Die Temperatur des Prozesses überschreitet die Punkte A sz oder A st je nach Stahlsorte um 30-50 ° C.

Normalisieren ist normalerweise die Wärmebehandlung von Kohlenstoffstählen. Dadurch ist bei mittelkohlenstoffhaltigen Stählen und einigen Sonderstählen kein weiteres Härten erforderlich, da die für den Einsatz der Teile erforderliche Festigkeit durch Normalisieren erreicht wird. Die Struktur des normalisierten Stahls ist Sorbit.

Härten

Dies ist die Wärmebehandlung von Stahl, durch die seine Festigkeit, Verschleißfestigkeit, Härte, Elastizitätsgrenze sowie die plastischen Eigenschaften erhöht werden. Die Härtungstechnologie besteht aus Erhitzen auf eine bestimmte Temperatur (ca. 850-900 ° C), Halten und Abschrecken, wodurch diese Eigenschaften erreicht werden. Abschrecken ist die gebräuchlichste Methode, um die physikalischen und mechanischen Eigenschaften einer Legierung zu verbessern. Arten der Wärmebehandlung von Stahl: mit und ohne polymorphe Umwandlung.

Das Abschrecken mit polymorpher Umwandlung wird für Stähle verwendet, die ein Element enthalten, das zur polymorphen Umwandlung befähigt ist.

Die Legierung wird auf die Temperatur der Kristallgitteränderung des polymorphen Elements erhitzt. Durch die Erwärmung erhöht sich die Löslichkeit der Legierungskomponente. Mit abnehmender Temperatur ändert sich die Art des Gitters in Rückseite, da es jedoch mit hoher Geschwindigkeit auftritt, verbleibt eine Überkonzentration eines Elements mit verändertem Gitter in der Legierung. Dadurch entsteht eine Nichtgleichgewichtsstruktur, die thermodynamisch instabil ist. Das nadelförmige Gefüge von Stahl, das sich nach der Wärmebehandlung in der Legierung bildet, wird als Martensit bezeichnet. Um Restspannungen abzubauen, wird das Metall anschließend angelassen.

Das Abschrecken ohne polymorphe Umwandlungen wird in Fällen verwendet, in denen eine der Legierungskomponenten in der anderen begrenzt löslich ist. Beim Erhitzen der Legierung über die Soliduslinie hinaus löst sich das Bauteil auf. Und bei schneller Abkühlung hat die Sekundärphase keine Zeit, in ihren ursprünglichen Zustand zurückzukehren, weil für die Bildung einer Phasengrenze, die Bildung des Anfangsgitters und den Diffusionsprozess bleibt nicht genügend Zeit. Als Ergebnis erscheint eine metastabile feste Lösung mit einem Überschuss der Komponente. Der Prozess führt zu einer Erhöhung der Duktilität des Metalls. Thermodynamische Stabilität wird bei spontaner oder thermischer Alterung erreicht.

Da die Wärmebehandlung von Stahl durch Abschrecken einen so wichtigen entscheidenden Parameter wie die Abkühlgeschwindigkeit hat, sind die Medien zu nennen, in denen der Prozess stattfindet (Luft, Wasser, Edelgase, Öl, wässrige Lösungen Salze).

Die Abkühlgeschwindigkeit von Stahl mit Wasser ist bei einer Temperatur von 600 ° C 6-mal höher und bei 200 ° C 28-mal höher (im Vergleich zu technischem Öl). Es wird verwendet, um Kohlenstofflegierungen mit einer hohen kritischen Abschreckrate abzukühlen. Der Nachteil von Wasser ist eine ausreichend hohe Abkühlgeschwindigkeit in den Bereichen des Martensitvorkommens (200-300 ºС), was zur Rissbildung führen kann. Dem Wasser werden Salze zugesetzt, um seine Härtungsfähigkeit zu erhöhen. Auf diese Weise erfolgt beispielsweise die Wärmebehandlung von Stahl 45.

Legierungen mit einer unbedeutenden kritischen Abschreckrate, die legiert werden, werden mit Öl gekühlt. Seine Verwendung wird durch seine Entflammbarkeit und die Fähigkeit, an der Oberfläche von Teilen zu haften, eingeschränkt. Kritische Teile aus Kohlenstoffstahl werden in zwei Medien gekühlt: Wasser und Öl.

Martensitische Stähle, die frei von Oxidschichten sein sollten, wie sie z medizinische Ausrüstung, in verdünnter Atmosphäre oder an Luft gekühlt.

Durch zusätzliche Kühlung wird der spröde Restaustenit in Martensit umgewandelt.

Dazu werden die Teile in einen Kühlschrank mit einer Temperatur von -40 - -100 °C gestellt oder mit einer Mischung aus Kohlendioxid und Aceton bedeckt. Spezielle Zusatzbearbeitung bei niedrigen Temperaturen erhöht die Härte Schneidewerkzeuge, dessen Material legierter Stahl ist, Stabilisierung der Dimensionsparameter von hochpräzisen Teilen, Erhöhung der magnetischen Eigenschaften des Metalls.

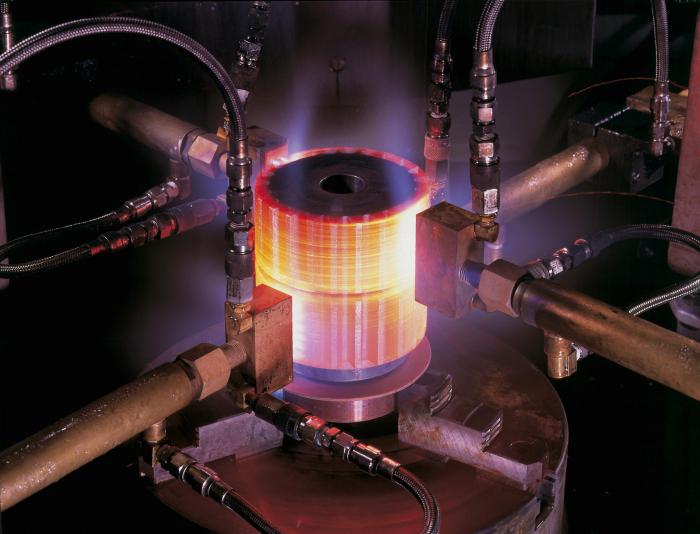

Für einige Teile wie Wellen, Nocken, Achsen, Zahnräder, Stifte für Abriebkupplungen wird Oberflächenhärtung verwendet. Dabei bildet sich eine verschleißfeste Beschichtung des im Kern zähflüssigen Teils mit erhöhter Dauerfestigkeit. Um eine solche Härtung zu erzeugen, werden Ströme verwendet Hochfrequenz von einem Transformator aus einem speziellen Generator gebildet. Sie erwärmen die vom Induktor bedeckte Oberfläche des Werkstücks. Anschließend wird das Teil luftgekühlt. Die Dicke der gehärteten Oberflächenschicht kann von 1 bis 10 mm variieren.

Urlaub

Dies ist eine Wärmebehandlung von Stahl, die darauf abzielt, die beim Härten entstehenden inneren Spannungen zu schwächen und die Zähigkeit zu erhöhen. Diese Behandlung wird bei Stählen angewendet, die polymorphen Umwandlungen unterzogen wurden. Zu den Arten der Wärmebehandlung von Stahl gehören das Erhitzen auf eine Temperatur von 150-650 ° C, das Halten und das Abkühlen, deren Geschwindigkeit keine Rolle spielt. Beim Tempern werden härtere, aber instabilere Strukturen in plastischere und stabilere umgewandelt. Die Urlaubsraten sind hoch, mittel und niedrig.

Bei niedriger Temperierung erfolgt eine Erwärmung auf 150-250 ° C, gefolgt von einer Haltezeit von bis zu 1,5 Stunden und einer Abkühlung an Luft oder in Öl. Das Kristallgitter von Martensit verändert sich, was die Härte nicht beeinflusst, erhöht die Zähigkeit und baut Eigenspannungen ab. Auf diese Weise werden Schneid- und Messwerkzeuge bearbeitet.

Bei einem durchschnittlichen Urlaub kommt es zu einer Erwärmung von 300-500 ° C. Die Struktur des Stahls wird durch den Temper-Troostit repräsentiert. Stahlteile nach der Bearbeitung zeichnen sich durch hohe elastische Eigenschaften und Festigkeitseigenschaften aus. So werden die Federn, Membranen, Federn verarbeitet.

Hochtemperieren zeichnet sich durch eine Heiztemperatur von 450-650 ° C aus, die zur Bildung von Sorbitol führt. Die Produkte werden weniger hart, plastisch und haben eine hohe Schlagzähigkeit. Zahnräder, Achsen, Rollen und andere kritische Teile von Mechanismen sind ihm ausgesetzt.

Chemische Wärmebehandlung von Stahl

Es hilft, die Festigkeit und Härte der Legierung zu erhöhen, ihre Korrosionsbeständigkeit zu erhöhen, Reibungs- und Verschleißfestigkeitseigenschaften zu verleihen. Dieser Prozess umfasst sowohl thermische als auch chemische Einflüsse auf die Zusammensetzung, das Gefüge und die Eigenschaften der Oberflächenschicht der Legierung.

Die chemische Wärmebehandlung von Stahl basiert auf Prozessen wie Dissoziation, Diffusion und Adsorption. Je nach Sättigungselement wird es in Nitrieren, Zementieren, Cyanidieren usw. unterteilt.

Zementierung

Der Zweck des Aufkohlens besteht darin, bei Baustahlteilen eine harte Oberfläche mit einem ausreichend zähen Kern zu erhalten. Der Prozess wird in einem Aufkohler bei 930-950 ° C durchgeführt, da Austenit bei dieser Temperatur am stabilsten ist. Auf diese Weise werden sowohl kohlenstoffarme als auch legierte Legierungen verarbeitet. Die Verarbeitung wird auch durch die Klassifizierung der Stähle beeinflusst. Die Wärmebehandlung bestimmter Stahlsorten erfordert spezielle Parameter, um das Ergebnis zu erzielen.

Die Zementierung wird in Feststoffe und Gase unterteilt. Mit dem zweiten wird es möglich, einen bestimmten Kohlenstoffgehalt in der Oberflächenschicht zu erreichen, die Dauer des Prozesses zu verkürzen und zu automatisieren. Dies ist ein verbessertes Verfahren im Vergleich zum Festaufkohlen.

Eine Wärmebehandlung wird durchgeführt, um die Korngröße des Kerns und der Kittschicht zu verringern und damit die mechanischen Eigenschaften zu verbessern. Die Wärmebehandlung besteht aus doppeltem Abschrecken und niedrigem Anlassen bei Temperaturen von 160-180 ° C.

Nitrieren

Es handelt sich um die Sättigung von Stickstoffatomen in den Randschichten von legierten Stahlteilen durch Diffusion. Infolgedessen reagiert Stickstoff mit Legierungselementen (Molybdän, Chrom, Aluminium) unter Bildung von festen und stabilen Verbindungen - Nitriden.

Der Vorteil ist die niedrigere Verarbeitungstemperatur im Vergleich zum Aufkohlungsprozess - 500-600 ° C. Darüber hinaus hat die nitrierte Schicht höhere mechanische Eigenschaften und Korrosionsbeständigkeit (diese Eigenschaften bleiben bei Temperaturen bis zu 500 ° C erhalten). Die Eigenschaften der zementierten Schicht sind bei Temperaturen bis zu 220 ° C stabil.

Zyanid

Dabei handelt es sich um den Vorgang des einmaligen Füllens der Stahloberfläche mit Stickstoff- und Kohlenstoffatomen. Die Technologie beinhaltet die Verwendung sowohl flüssiger als auch gasförmiger Phasen. Cyanidation kann auch bei niedriger und hoher Temperatur erfolgen.

Im flüssigen Zustand werden spezielle Bäder verwendet, die mit Cyanid und Neutralsalzen gefüllt sind. Nach der Sättigung der Oberfläche mit Stickstoff geht der Prozess tatsächlich in das Aufkohlen über. Bei der Niedertemperaturcyanidierung werden die Teile zusätzlich einer zusätzlichen Wärmebehandlung unterzogen.

Die Gaszementierung findet in einer Umgebung statt, die Nitrier- und Zementiergase enthält. Bei dieser Zyanidierungsmethode erreicht die Tiefe der behandelten Schichten 1,8 mm.

Chemische Wärmebehandlung wird der Prozess der Veränderung der chemischen Zusammensetzung, Struktur und Eigenschaften von Oberflächenschichten und Metall genannt.

Eine solche Bearbeitung ist auf Teile anwendbar, die eine harte und verschleißfeste Oberfläche erfordern, während ein zäher und ausreichend starker Kern, hohe Korrosionsbeständigkeit und hohe Ermüdungsbeständigkeit beibehalten werden.

Die chemische Wärmebehandlung von Stahl basiert auf der Diffusion (Durchdringung) von Atomen verschiedener in das Atomkristallgitter von Eisen chemische Elemente beim Erhitzen von Stahlteilen in einer Umgebung, die reich an diesen Elementen ist.

Die gängigsten Arten der chemisch-thermischen Behandlung von Stahl sind: Zementierung - Sättigung der Oberfläche von Stahlteilen mit Kohlenstoff; Nitrieren - Sättigung der Oberfläche von Stahlteilen mit Stickstoff; Zyanisierung - gleichzeitige Sättigung der Oberfläche von Stahlteilen mit Kohlenstoff und Stickstoff.

Neben diesen Hauptarten der Chi-Mico-Wärmebehandlung wird in der Industrie auch die Oberflächensättigung von Stahl mit Metallen verwendet: Aluminium, Chrom, Silizium usw. Dieses Verfahren wird als . bezeichnet Diffusionsmetallisierung von Stahl.

Zementierung.

Aufkohlen ist der Prozess der Oberflächensättigung von Stahlteilen mit Kohlenstoff. Der Zweck des Aufkohlens besteht darin, Teile mit einem zähen Kern und einer harten Oberfläche zu erhalten. Solche Teile kollabieren bei Stößen während des Betriebs nicht und widerstehen dem Abrieb gut. Teile aus Kohlenstoff- und legiertem Stahl mit einem Kohlenstoffgehalt von 0,08 bis 0,35 % werden zementiert. Zum Aufkohlen werden kohlenstoffreiche Gemische verwendet: Vergaser - können fest, flüssig und gasförmig sein.

Die Zementierung in einem festen Aufkohler erfolgt durch Erhitzen der in Eisenkästen verpackten Teile (Abb. 68) zusammen mit einem Aufkohler.

Der Aufkohler ist eine Pulvermischung bestehend aus Holzkohle (70%), Bariumcarbonat BaCO 3 (20-25%) und Calciumcarbonat CaCO 3 (3-5%).

Die Aufkohlungstemperatur wird bei 20-50 ° über dem Punkt A C 3 gemessen. Temperaturen bis 920–930 °C können die Prozesszeit um fast die Hälfte verkürzen, ohne die mechanischen Eigenschaften des Stahls zu verschlechtern. Die Sättigung von Stahl mit Kohlenstoff erfolgt durch direkten Kontakt von Kohlepartikeln mit der Oberfläche von Stahlteilen in einem gasförmigen Medium, das als Kohlenstoff-Transmitter dient. Bei richtiger Auswahl des Aufkohlungsmittels darf der Kohlenstoffgehalt in der Randschicht 1,0-1,10% nicht überschreiten, was als normal angesehen werden kann. Die Aufkohlungsdauer beträgt 5 bis 15 Stunden oder mehr, je nach Aufkohlungstiefe und Stahlsorte. Für die Zementierung können die unterschiedlichsten Öfen verwendet werden - Kammeröfen, Durchlauföfen, mit rotierender Retorte, beheizt mit Heizöl, Gas oder elektrisch.

Flüssig Zementierung kleine Gegenstände aussetzen; sie werden in geschmolzene Salzbäder getaucht, die aus 75-85% Na 2 CO 3 (Soda), 10-15% NaCl (Kochsalz) und 6-10% SiC (Siliziumcarbid) bestehen.

Gas Zementierung in Kohlenmonoxid CO wurde erstmals von PP Anosov verwendet. Sein Wesen liegt darin, dass Zementprodukte erhitzt und in einem Ofen auf einer Temperatur von 920–950 ° C gehalten werden, wobei während des gesamten Prozesses Zementiergas kontinuierlich zugeführt wird. Zu diesem Zweck wird Erdgas verwendet, das hauptsächlich aus Methan CH 4 besteht, oder künstliche Gase, die durch die Zersetzung (Pyrolyse) von Erdölprodukten gewonnen werden - Kerosin, verschiedene Öle, Benzol, Pyrobenzol usw. künstliche Gase auch Methan CH 4.

Die Teile werden in Muffelöfen geladen, in die Zementiergase eingeleitet werden. Beim Gasaufkohlen verkürzt sich die Prozessdauer um das 2- bis 2,5-fache. Um eine zementierte Schicht mit einer Tiefe von 1,0-1,2 mm zu erhalten, dauert es 4-5 Stunden. Darüber hinaus hat die Gasaufkohlung weitere Vorteile: die Möglichkeit, den Prozess durch Änderung der Menge und der chemischen Zusammensetzung des zugeführten Gases zu regulieren; das Fehlen von sperrigen Geräten und Kohlenstaub; die Möglichkeit, Härten direkt aus dem Ofen zu erzeugen. Wirtschaftlicher ist das Gasaufkohlungsverfahren.

Nitrieren.

Nitrieren ist die Sättigung der Stahloberfläche mit Stickstoff. Begründer des Stahlnitrierens ist der russische Wissenschaftler Prof. N.P. Chizhevsky, der dieses Verfahren zuerst untersuchte und anwendete. Zum Nitrieren wird Ammoniak NH 3 verwendet. Die Essenz des Nitrierens besteht darin, dass Ammoniak bei einer Temperatur von 500-750 ° C in Stickstoff und Wasserstoff zerfällt und aktive Stickstoffatome (atomarer Stickstoff), die in die Oberflächenschicht diffundieren, der Stahloberfläche eine größere Härte verleihen, ohne die mechanischen Eigenschaften zu beeinträchtigen Teile. In der Industrie wird für die Herstellung von zu nitrierenden Teilen derzeit häufig die Stahlsorte 35KhMYuA oder sein Ersatz 35KhVFYuA verwendet. Nach der Endbearbeitung werden die Teile ab einer Temperatur von 960 °C mit Wasser- oder Ölkühlung abgeschreckt und bei 600 °C, ebenfalls mit Wasser- oder Ölkühlung, angelassen. Anschließend werden die Teile nitriert. Die Nitrierungsdauer beträgt 12 bis 60 und sogar bis zu 90 Stunden, je nach erforderlicher Dicke der Nitrierschicht und Art des Prozesses.

Die Dauer der Einwirkung von Teilen in einen Ammoniakstrom im Ofen beeinflusst die Tiefe der nitrierten Schicht. Im Durchschnitt diffundiert Stickstoff bei 500 ° C alle 10 Stunden bis zu einer Tiefe von 0,1 mm. In der Praxis wird der Prozess zur Verkürzung der Nitrierzeit durch schrittweises Erhitzen durchgeführt: zuerst 12-15 Stunden bei einer Temperatur von 500-520 ° C; dann wird die Temperatur auf 550–600°C erhöht und 15–20 Stunden belichtet. Mit diesem Modus kann die Dauer des Vorgangs um den Faktor 2,0-2,5 verkürzt werden. Durch das Nitrieren erreicht die Stahlhärte HB 1000-1100; es ist keine weitere Wärmebehandlung erforderlich.

Das Nitrieren hat gegenüber dem Aufkohlen eine Reihe von Vorteilen: Es führt zu einer leichten Änderung der Abmessungen der Teile, bietet eine höhere Härte und Verschleißfestigkeit (beim Erhitzen auf eine Temperatur von 500-550 ° C nimmt die Härte von nitrierten Teilen nicht ab); verleiht den Teilen eine gute Beständigkeit gegen wechselnde Belastungen, eine hohe Dauerfestigkeit und Korrosionsbeständigkeit. Der Nachteil des Nitrierens ist die Prozessdauer.

Nitrieren wird im Maschinenbau verwendet, um hochwertige Dieselgeräte, Messgeräte, Zahnräder usw. zu erhalten.

Zyanid- der Prozess der gleichzeitigen Sättigung der Stahloberfläche mit Kohlenstoff und Stickstoff, um ihr eine hohe Härte, Abriebfestigkeit und Korrosionsbeständigkeit zu verleihen.

Die gleichzeitige Anwesenheit von Kohlenstoff und Stickstoff im Medium beschleunigt deren gemeinsame Diffusion in die Randschichten des Stahls. Solche Medien können geschmolzene Cyanidsalze (Flüssigcyanidierung), Aufkohlungs- und Nitriergase (Gascyanidierung), feste Pulver und Pasten (Feststoffcyanidierung) sein. Kohlenstoff- und legierte Stähle werden einer Zyanidbehandlung unterzogen.

Es gibt zwei Arten der Zyanidation: Hochtemperatur und Niedertemperatur.

Hohe Temperatur Zyanisierung verwendet für Teile aus Kohlenstoff- und legiertem Stahl mit einem Kohlenstoffgehalt von 0,3–0,4%, um eine harte, gut abriebfeste Oberflächenschicht und einen viskosen Kern zu erhalten. Eine solche Cyanidierung wird bei Temperaturen von 780–930 ° C durchgeführt, dh oberhalb des AH1-Punktes, wenn sich der Stahl im austenitischen Zustand befindet und der Prozess der Sättigung mit Kohlenstoff vorherrscht. Diese Art der Zyanidierung wird häufig in Automobilfabriken für Zahnräder und verschiedene Kleinteile verwendet.

Niedrige Temperatur Zyanisierung verwendet für Werkzeuge aus Schnellarbeitsstahl bei Temperaturen von 500-600 ° C, also unter dem Punkt Ein C 1 , wenn der Prozess der Sättigung von Stahl mit Stickstoff vorherrscht, gefolgt von einer langsamen Abkühlung des Zyanidwerkzeugs.

V In letzter Zeit die Fabriken führen ein neues Zyanidierungsverfahren ein - Gaszyanidierung oder Nitrocarburierung. Die Gascyanidierung nimmt eine Zwischenstellung zwischen Gasaufkohlen und Nitrieren ein und wird daher manchmal als Nitrocarburieren.

Bei der Gascyanidierung werden Teile in einem kohlenstoff- und stickstoffhaltigen Gasgemisch erhitzt. Dazu wird ein Gemisch aus Kohlenmonoxid CO und Ammoniak ΝΗ 3 verwendet. Bei ihrer chemischen Wechselwirkung werden Aktivkohle und Stickstoff gebildet. In jüngster Zeit wurde die Gascyanidierung (Nitrocarburierung) in Öfen, die für die Gasaufkohlung ausgestattet sind, durch Einführen von Benzol oder Pyrobenzol in den Arbeitsraum dieser Öfen durchgeführt.

Diffusionsmetallisierung.

Neben den angegebenen Sättigungsprozessen der Stahloberfläche mit Kohlenstoff und Stickstoff ist die Sättigung von Stahl mit Aluminium, Chrom, Silizium usw. weit verbreitet.Dieses Verfahren wird hauptsächlich verwendet, um Stahlteile zu erhalten, die gegen Alkalikorrosion und Säuren, sowie um die Stabilität von Stahl gegen Oxidation durch heiße Ofengase, d.h. gegen Zunderbildung, zu erhöhen.

Ernährung ist das Sättigen der Oberfläche von Stahl- und Gusseisenteilen mit Aluminium, um deren Hitzebeständigkeit zu erhöhen. Hauptsächlich werden kohlenstoffarme Stähle aluminisiert. Der Aluminisierungsprozess kann in festen, flüssigen und gasförmigen Medien erfolgen. Die gebräuchlichste Methode zum Aluminieren in einem festen Medium. Die zu aluminisierenden Teile werden in Eisenkästen mit einer Mischung aus 49 % Aluminiumpulver, 49 % Aluminiumoxid und 2 % Ammoniumchlorid eingelegt. Die Teile sollten wie beim Einzementieren in einen festen Aufkohler in Kisten gelegt werden. Die Schachteln werden mit Deckeln fest verschlossen, mit feuerfestem Ton beschichtet, in einen Ofen getaucht und 5-10 Stunden bei einer Temperatur von 900 bis 1100°C erhitzt. Während dieser Zeit bildet sich eine 0,3-1,0 mm tiefe aluminisierte Schicht.

Nach dem Aluminieren werden die Teile einem Diffusionsglühen bei einer Temperatur von ca. 1000°C mit einer Haltezeit von 4-6 Stunden unterzogen. Durch das Glühen nimmt der Aluminiumgehalt in der Randschicht ab, was die Sprödigkeit der aluminisierten Schicht verringert.

Beim Aluminieren in einem flüssigen Medium wird mit 6-8% Eisen gesättigtes Aluminium in einem Stahltiegel geschmolzen und Teile darin eingetaucht. Die Alitation wird bei einer Temperatur von 750-800 ° C für 50-90 Minuten durchgeführt. Diese Belichtung liefert eine Schicht mit einer Tiefe von 0,2-0,35 mm.

Bei der Gasaluminierung wird das Produkt zusammen mit Ferro-Aluminium-Pulver in eine Retorte getaucht und Chlorwasserstoff durchgeleitet. Nach Austauschreaktionen bei einer Temperatur von 850 - 1000°C diffundiert atomares Aluminium in die Oberflächenschichten der Teile.

Der Gasaluminierungsprozess dauert in der Regel nicht länger als 4 Stunden. Während dieser Zeit kann eine aluminisierte Schicht mit einer Tiefe von 0,4 mm erhalten werden. Nach Abschluss des Prozesses der Flüssig- und Gasaluminierung wird empfohlen, ein Diffusionsglühen durchzuführen.

Diffusionsverchromung der Prozess der Sättigung der Stahloberfläche mit Chrom wird genannt. Die Verchromung kann in festen, gasförmigen und flüssigen Medien durchgeführt werden.

Beim Verchromen in einem festen Medium wird eine pulverförmige Mischung aus 60-65% metallischem Chrom oder Ferrochrom, 30-35% Aluminiumoxid und 5% Ammoniumchlorid verwendet. Das Verfahren wird 7-12 Stunden bei einer Temperatur von 1000-1150°C durchgeführt. Wenn kohlenstoffarmer Stahl verchromt wird, bildet sich während dieser Zeit eine verchromte Schicht mit einer Dicke von 0,1-0,25 mm auf der Oberfläche der Teile.

Bei der Flüssigverchromung werden Produkte in einem Bad aus geschmolzenen Chloridsalzen von Barium, Magnesium und Calcium unter Zusatz von Ferrochrom und Chromchlorid erhitzt. Der Prozess wird bei einer Temperatur von 980-1000°C durchgeführt.

Beim Verchromen in einem gasförmigen Medium werden die Produkte in einer Atmosphäre aus dampfförmigem Chromchlorid auf 950-1050°C erhitzt.

In kohlenstoffarmen Stählen löst sich Chrom in α-Eisen. In Stählen mit hohem Kohlenstoffgehalt bildet Chrom Karbide.

Verschiedene Teile und Werkzeuge werden einer Verchromung unterzogen, die eine hohe Verschleißfestigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit erfordern, wie Bohrer, Lehren, Kompressorventile usw. Die Hitzebeständigkeit von verchromten Stählen beträgt 800-850 ° C.

Silikonisierung der Prozess der Oberflächensättigung von Stahl mit Silizium wird genannt, um die Säurebeständigkeit, Verschleißfestigkeit und Hitzebeständigkeit der Teile zu erhöhen. Die Silikonisierung erfolgt in festem, flüssigem und gasförmigem Bindemittel.

Für feste Silikonisierung Verwenden Sie eine Mischung aus Ferrosilicium mit Schamotte. Um den Prozess zu beschleunigen, wird Aluminiumchlorid zugesetzt. Der Prozess wird bei 1100 - 1200°C durchgeführt. Bei einer Haltezeit von 4-10 Stunden bildet sich eine silikonisierte Schicht mit einer Tiefe von 0,2-0,7 mm.

Beim flüssige Silikonisierung Verwenden Sie Chloridsalze mit Zusatz von Ferrosilicium. Das Verfahren wird bei 950 - 1000°C durchgeführt.

Gas silikonisieren hat den größten industriellen Wert; es wird ähnlich wie beim Aluminieren unter Verwendung von Ferrosilicium durchgeführt. Das Verfahren läuft intensiver als in früheren Fällen. Nach 2 Stunden Halten bei 1050 °C wird eine 1,0 mm dicke, mit Silizium gesättigte Schicht erhalten.

Ein charakteristisches Merkmal der silikonisierten Schicht ist ihre Porosität. Wenn das Teil in Öl bei einer Temperatur von 150-200 ° C gekocht wird, fördert das Öl, das in die Poren absorbiert wird, die Selbstschmierung des Teils und erhöht seine Abriebfestigkeit. Die Hitzebeständigkeit von silikonisierten Teilen überschreitet 800-850 ° C nicht.

V letzten Jahren Zur Erhöhung der Verschleißfestigkeit von Stahlteilen wurden neue Verfahren entwickelt, die als sulfidieren und Sulfocyanierung ... Die Essenz Sulfidierung besteht darin, die Oberfläche von Stahlteilen mit Grau bis zu einer Tiefe von 0,2-0,3 mm zu sättigen, indem sie in geschmolzenen Schwefel-Stickstoff-Salzen bei einer Temperatur von 550-600° C mit 2-3 Stunden Exposition erhitzt werden. Dadurch wird die Oberfläche der Teile bis zu 0,5 % mit Grau und bis zu 1,0 % mit Stickstoff gesättigt. Geschwefelte Teile eignen sich gut für Reibung. Laboruntersuchungen zufolge erhöht sich die Verschleißfestigkeit von Teilen nach dem Sulfidieren um das 2-3-fache.

Sulfocyanierung- der Prozess der Oberflächensättigung von Stahl mit Schwefel, Kohlenstoff und Stickstoff. Die kombinierte Wirkung von Schwefel und Stickstoff in der Oberflächenschicht des Metalls sorgt für eine höhere Verschleißfestigkeit. Die Sulfocyanierung wird normalerweise in Salzbädern bei einer Temperatur von 550-600°C durchgeführt.

Chemische Wärmebehandlung (CTO)- der Prozess der Änderung der chemischen Zusammensetzung, der Mikrostruktur und der Eigenschaften der Oberflächenschicht des Teils.

Die Veränderung der chemischen Zusammensetzung der Randschichten wird durch deren Wechselwirkung mit der Umgebung (fest, flüssig, gasförmig, Plasma) erreicht, in der geheizt wird.

Durch eine Änderung der chemischen Zusammensetzung der Oberflächenschicht ändern sich ihre Phasenzusammensetzung und Mikrostruktur,

Die wichtigsten Parameter der chemisch-thermischen Behandlung sind die Aufheiztemperatur und die Haltezeit.

Im Zentrum jeder chemisch-thermischen Behandlung stehen Prozesse Dissoziation, Adsorption, Diffusion.

Dissoziation - Erhalten eines sättigenden Elements in einem aktivierten atomaren Zustand als Ergebnis chemischer Reaktionen sowie Verdampfung.

Zum Beispiel,

Adsorption- Einfangen des Teils der Atome des sättigenden Elements durch die Oberfläche.

Die Adsorption ist immer ein exothermer Prozess, der zu einer Abnahme der freien Energie führt.

Verbreitung - Adsorbierte Atome tief in das Produkt hineinbewegen.

Um die Prozesse der Adsorption und Diffusion durchzuführen, ist es notwendig, dass das Sättigungselement mit dem Grundmetall wechselwirkt und feste Lösungen oder chemische Verbindungen bildet.

Die chemische Wärmebehandlung ist die wichtigste Methode zur Oberflächenhärtung von Teilen.

Die wichtigsten Arten der chemischen Wärmebehandlung sind:

Zementation (Sättigung der Oberflächenschicht mit Kohlenstoff);

Nitrieren (Sättigung der Oberflächenschicht mit Stickstoff);

Nitrocarburieren oder Cyanidieren (gleichzeitige Sättigung der Oberflächenschicht mit Kohlenstoff und Stickstoff);

Diffusionsmetallisierung (Sättigung der Oberflächenschicht mit verschiedenen Metallen).

Zweck und Technologie der chemisch-thermischen Behandlungsmethoden: Aufkohlen, Nitrieren, Nitrocarburieren und Diffusionsmetallisieren

Zementierung

Zementierung - chemische Wärmebehandlung, die in der Diffusionssättigung der Oberflächenschicht mit Kohlenstoffatomen besteht, wenn sie auf eine Temperatur von 900 ... 950 ° C erhitzt wird.

Stähle mit niedrigem Kohlenstoffgehalt (bis 0,25 %) .

Die Produkte werden in einer Umgebung erhitzt, die leicht Kohlenstoff freisetzt. Nach Auswahl der Bearbeitungsmodi wird die Oberflächenschicht bis zur erforderlichen Tiefe mit Kohlenstoff gesättigt.

Zementierungstiefe (h) - der Abstand von der Oberfläche des Produkts bis zur Mitte der Zone, wo das Gefüge die gleichen Volumina an Ferrit und Perlit enthält (h. = 1 ... 2 mm).

Aufkohlungsgrad - durchschnittlicher Kohlenstoffgehalt in der Oberflächenschicht (normalerweise nicht mehr als 1,2 % ).

Ein höherer Kohlenstoffgehalt führt zur Bildung erheblicher Mengen an sekundärem Zementit, was der Schicht eine erhöhte Sprödigkeit verleiht.

In der Praxis wird die Zementierung in einem Fest- und Gasaufkohler (Aufkohlungsmedium) verwendet.

Nicht aufgekohlte Teilebereiche werden mit Kupfer (elektrolytisches Verfahren) oder Tongemisch vorbeschichtet.

Zementierung in einem festen Aufkohler

Nahezu fertige Produkte werden mit Schleifzugabe in Metallkisten gelegt und mit einem festen Aufkohler besprüht. Es wird Holzkohle mit Zusatz von Carbonatsalzen verwendet VasO 3 , N / A 2 CO 3 in Menge 10…40 %. Geschlossene Kartons werden in einen Ofen gestellt und auf einer Temperatur gehalten 930…950 Ö MIT.

Durch den Sauerstoff in der Luft kommt es zu einer unvollständigen Verbrennung von Kohle unter Bildung von Kohlenmonoxid ( CO), das sich unter Bildung von atomarem Kohlenstoff nach der Reaktion zersetzt:

Die entstehenden Kohlenstoffatome werden von der Oberfläche der Produkte adsorbiert und diffundieren tief in das Metall.

Die Nachteile dieser Methode sind:

erheblicher Zeitaufwand (zum Aufkohlen auf eine Tiefe von 0,1 mm dauert es 1 Stunde);

geringe Produktivität des Prozesses;

sperrige Ausrüstung;

die Komplexität der Prozessautomatisierung.

Das Verfahren wird in der Kleinserienfertigung eingesetzt.

Gasaufkohlen

Der Prozess wird in Öfen mit einer geschlossenen Kammer durchgeführt, die mit einem Gasaufkohler gefüllt ist .

Die Atmosphäre kohlenstoffhaltiger Gase umfasst Stickstoff, Wasserstoff, Wasserdampf, die das Trägergas bilden, sowie Kohlenmonoxid, Methan und andere Kohlenwasserstoffe, die aktive Gase sind.

Die Aufkohlungstiefe wird durch die Aufheiztemperatur und die Haltezeit bestimmt.

Die Vorteile der Methode:

die Fähigkeit, eine bestimmte Kohlenstoffkonzentration in der Schicht zu erreichen (Sie können den Kohlenstoffgehalt anpassen, indem Sie das Verhältnis der Gase ändern, aus denen die Atmosphäre besteht);

Verkürzung der Verfahrensdauer durch Vereinfachung der anschließenden Wärmebehandlung;

die Möglichkeit der vollständigen Mechanisierung und Automatisierung des Prozesses.