عملیات حرارتی شیمیایی فولاد چیست؟ عملیات حرارتی فولاد و انواع آن عملیات حرارتی شیمیایی فولاد

بهدسته بندی:

مواد و لاستیک خودرو

عملیات حرارتی شیمیایی فولاد

عملیات حرارتی شیمیایی نوعی عملیات است که در نتیجه تغییر ایجاد می شود ترکیب شیمیاییو ساختار لایه سطحی فولاد تحت تأثیر دما و محیط. عملیات حرارتی شیمیایی باعث افزایش سختی سطح فولاد می شود و در مواردی که نیاز به افزایش مقاومت سایشی سطوح مالشی، مقاومت در برابر خوردگی و مقاومت حرارتی با حفظ ویسکوزیته و کشسانی کافی هسته است، استفاده می شود.

بسته به اینکه لایه سطحی محصول با چه عنصری اشباع شده است، عملیات شیمیایی-حرارتی را می توان به انواع اصلی زیر تقسیم کرد: کربورسازی، سیانیداسیون، نیترید کردن، آلومینیوم، آبکاری کروم انتشاری، سیلیکون کننده.

1. سخت شدن فولاد

کربوریزاسیون فرآیند کربورسازی سطحی فولاد است.

در عمل، سه نوع سیمان وجود دارد:

الف) سیمان کاری با کربورایزرهای جامد،

ب) کربورسازی گاز،

ج) کربورسازی مایع.

کربنسازی با کربنسازی جامد به این معناست که محصولات ساختهشده از فولادهای کم کربن با محتوای کربن نه بیشتر از 0.25% در جعبههای مخصوص کربورکننده قرار میگیرند، با یک ماده کربنکننده به نام عامل کربورکننده پاشیده میشوند، سپس به صورت هرمتیک بسته میشوند و در یک کوره مخصوص نصب میشوند. محصولات در کوره تا دمای 900-940 درجه حرارت داده می شوند و برای چند ساعت در این دما نگهداری می شوند، سپس به آرامی سرد می شوند و پس از آن خاموش و گرم می شوند. عوامل اصلی مؤثر در نتیجه کربورسازی عبارتند از: دمای حرارت دادن محصولات، زمان نگهداری، ترکیب شیمیایی و کیفیت فولاد.

دمای حرارت محصولات و میزان نگهداری آنها یکی از عوامل اصلی موثر بر نتایج کربوریزه شدن است. دمای گرمایش بالای 900-940 درجه، تشکیل آن را تضمین می کند کافیمونوکسید کربن که برای اشباع لایه سطحی محصول با کربن ضروری است. بعلاوه، حرارت بالاافزایش سرعت انتشار کربن به فلز را افزایش می دهد، که این امکان را فراهم می کند که یک لایه سیمانی عمیق تر با قرار گرفتن در معرض مناسب به دست آید.

به ماده ای که کربن دارد، کربوریزر می گویند. کربوریزر جامد حاوی زغال سنگ است. زغال سنگ می تواند چوب، حیوان یا سنگ باشد. بزرگترین کاربرد این است زغال چوبیاز آنجایی که در مقایسه با حیوانات (پوست زغالی، سم، شاخ، استخوان) و زغال سنگ حاوی مقدار کمی ناخالصی های مضر - گوگرد و فسفر است. زغال چوب باید سخت باشد تا بتواند فشار محصولات سیمانی را تحمل کند. برای این منظور از زغال سنگ بلوط، توس یا راش استفاده می شود. برای تسریع فرآیند کربورسازی و فعالسازی زغالسنگ، نمکهای کربناته (10-40%) - باریم، سدیم یا کلسیم (BaC03؛ Na2C03؛ CaCO3) به کربوریزر اضافه میشوند.

برای كربوراسیون یكنواخت سطح محصولات، قبل از كربوریزه كردن باید از زنگ زدگی، آلودگی و روغن كاملاً تمیز شوند. مناطقی از سطح محصولات که در معرض سیمان کاری نیستند با روش های مختلفی محافظت می شوند: با آبکاری مس سطح به روش گالوانیکی (با لایه مسی 0.04-0.045 میلی متر) یا با پوشش دادن با خمیرهای مختلف. سوراخ های داخلی قطعات را می توان با یک جرم عایق متشکل از آزبست، میکا و فلس پر کرد.

پس از آماده سازی، محصولات در جعبه های مخصوص کربنات ساخته شده از ورق آهن 8-10 میلی متری جوش داده شده قرار می گیرند.

محصولات به ترتیب زیر قرار می گیرند. کف جعبه با لایه ای از ماده کربوهیدرات به ضخامت 35-40 میلی متر پاشیده می شود که محصولات در فواصل 15-20 میلی متر از یکدیگر و با فاصله 25-30 میلی متر از دیواره های جعبه روی آن قرار می گیرند. . لایه ای از ماده کربوهیدرات به ضخامت 20-25 میلی متر روی محصولات ریخته می شود سپس ردیف دوم محصولات ریخته می شود و ... بالای ردیف آخر محصولات ریخته شده، ماده کربوهیدرات ریخته شده و با یک لایه 50 ضربه می زنند. -60 میلی متر جعبه ها به صورت هرمتیک با درب بسته می شوند و شکاف های بین دیواره های جعبه و درب با خاک نسوز پوشانده می شود و پس از آن جعبه ها در کوره های کربورسازی نصب می شوند.

پس از پایان فرآیند سیمان کاری، جعبه ها به همراه محصولات سرد شده، سپس باز می شوند.

برای تعیین عمق کربوریزاسیون، به اصطلاح "شاهد" با قطر 10-20 میلی متر و طول 70-80 میلی متر، که باید از همان فولاد ساخته شوند، همزمان با محصولات در جعبه ها قرار می گیرند. عمق کربوریزاسیون با شکستگی "شاهد" تعیین می شود و آنها با خنک شدن در آب تا شکستگی (800 درجه) سخت می شوند. پس از سفت شدن "شاهد"، آنها را شکسته و در محلول 10٪ اسید نیتریک در الکل دناتوره شده حک می کنند. بیشتر تعریف دقیقعمق سیمان شدن را می توان با میکروسکوپ بدست آورد.

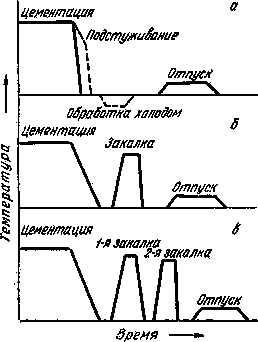

از آنجایی که در فرآیند سیمان سازی محصول مدت زمان طولانیدر دمای بالا هستند و باعث رشد دانههای فلزی میشوند، پس از کربوهیداسیون در معرض نرمال شدن قرار میگیرند که ساختار فلز را بهبود میبخشد، سپس خاموش میشود و حرارت کم میشود.

بازپخت یا نرمال سازی در دماهای بالا به کاهش دانه بندی هسته کمک می کند، اما دانه بندی مناطق سطح کاهش نمی یابد، بلکه رشد می کند. سخت شدن در t - 760 درجه باعث تغییر اندازه دانه ناحیه سطح می شود ، یعنی آن را کاهش می دهد ، اما به هیچ وجه بر اندازه دانه های هسته تأثیر نمی گذارد. بنابراین، در نتیجه عملیات حرارتی مضاعف، کل محصول ساختاری ریزدانه خواهد داشت.

کربورسازی گاز با استفاده از گازهای حاوی کربن انجام می شود. کربنسازی گازی با داشتن تعدادی مزیت در مقایسه با کربنسازی جامد، بهطور گسترده در کارخانههای بزرگ ماشینسازی استفاده میشود.

برای اولین بار این نوع سیمان توسط دانشمند مشهور روسی P.P. Anosov در دهه 30 قرن گذشته در کارخانه زلاتوست استفاده شد. در حال حاضر، این روش توسط دانشمندان شوروی، پروفسورهای Ilyinsky، Minkevich و Prosvirin توسعه یافته و وارد تولید شده است.

استفاده گسترده از کربورسازی گاز با این واقعیت توضیح داده می شود که این روش فرآیند کربورسازی را 2.5-3 برابر تسریع می کند، که هزینه عملیات حرارتی را کاهش می دهد و علاوه بر این، به طور قابل توجهی شرایط کاری کارگران را بهبود می بخشد.

گازهای زیر بیشترین استفاده را دارند: گاز طبیعی ساراتوف، گاز شب تاب و گازی که در نتیجه تجزیه نفت سفید به دست می آید. فرآیند کربورسازی گاز در کورههای ویژه انجام میشود: کورههای صدا خفه کن، رتورت یا شفت. محصولات فولادی آماده شده برای کربورسازی در کوره ای قرار می گیرند که در آن گاز سیمان سازی تامین می شود. دما در این مورد باید 925-950 درجه باشد. در نتیجه واکنش های شیمیاییکربن اتمی تشکیل می شود که در لایه سطحی محصول فولادی پخش می شود.

نگهداری محصولات در فر در حداکثر دمای حرارت دهی بستگی به عمق کربورسازی مورد نیاز دارد. هنگام کربور کردن در کوره های صدا خفه کن تا عمق 0.5-0.8 میلی متر، نوردهی باید از 6 تا 7 ساعت، با عمق لایه 0.8-1.0 میلی متر - از 7 تا 9 ساعت و با عمق لایه 1.0-1، 2 میلی متر باشد. - از ساعت 9 تا 11

در کوره های رتورت فرآیند سیمان کاری بسیار سریعتر بوده و بسته به عمق لایه از 3 تا 5 ساعت به طول می انجامد. پس از کربوه شدن، محصولات سخت شده و تمپر می شوند.

کربوریزاسیون مایع فرآیند اشباع کربن لایه سطحی محصولات فولادی در یک محیط مایع است.

ویژگی مشخصهکربوریزاسیون مایع عبارت است از سرعت و یکنواختی اشباع کربن سطح محصولات فولادی تا عمق قابل توجهی.

عمق لایه کربوره می تواند متفاوت باشد - از 0.1 تا 2.0 میلی متر. عمق کربورسازی به دمای حرارت، ترکیب شیمیایی حمام و مدت زمان فرآیند بستگی دارد.

حمام های نمک معمولاً حاوی نمک های زیر هستند: سدیم سیانید NaCN، نمک NaCl، باریم کلرید BaC12، کربنات سدیم MagCO3. درصداین نمک های حمام می توانند متفاوت باشند. در عمل، حمام نمک اغلب برای کربورسازی مایع ترکیب شیمیایی NaCN زیر استفاده می شود - 45-50٪، 7-10٪. NaCl - 15 ° / O، 30٪؛ ВаСЬ - 35٪، 60٪؛ Na2C03 - 0.5-1.0٪.

در دمای 900-950 درجه، سیانید سدیم (NaCN) وارد یک واکنش شیمیایی با اکسیژن می شود که در نتیجه 1 ChasCO3 تشکیل می شود. CO و N .. کربوریزاسیون سطح محصولات فولادی به دلیل حل شدن مونوکسید کربن (CO) در حمام نمک رخ می دهد.

برای کربور کردن لایه سطحی محصولات فولادی کوچک تا عمق 0.1 تا 0.3 میلی متر، حمام نمک در دمای 850 درجه با ترکیب شیمیایی زیر استفاده می شود: Na2C03 - 75 - 80٪؛ NCI - i5 - 10% SiC-10%.

مدت زمان فرآیند سیمان کاری مایع (جدول 8) به عمق مورد نیاز لایه سیمانی بستگی دارد. در عمل، این فرآیند می تواند 1-10 ساعت طول بکشد.

قسمت هایی از قطعاتی که در معرض کربوریزاسیون مایع نیستند، روکش مسی دارند؛ ضخامت لایه مس حداقل 0.03 میلی متر مجاز است. پس از پایان کاربوریزاسیون، قطعات سرد شده، سپس در دمای 760-780 درجه (آب، روغن) کوئنچ شده و در دمای 160-180 درجه حرارت داده می شوند.

در عمل می توان از روش دیگری برای عملیات حرارتی استفاده کرد که شامل این واقعیت است که قطعات پس از کربوهیداسیون در حمامی با درجه حرارت کاهش یافته اندکی خنک می شوند و مستقیماً در این حمام سخت می شوند. با این گزینه کیفیت سخت شدن بهبود یافته و هزینه آن کاهش می یابد.

2. نیتراسیون و سیانیداسیون فولاد

فرآیند اشباع لایه سطحی محصول فولادی با نیتروژن را نیتروژن می گویند.

نیتریدینگ فولاد توسط پروفسور N.P. Chizhevsky توسعه یافت که اولین بار در سال 1913 از آن استفاده کرد.

فولاد نیترید شده دارای سختی لایه سطحی بالا و مقاومت در برابر خوردگی بالا است. عمدتاً فولادهای آلیاژی که حاوی آلومینیوم، کروم، مولیبدن و سایر فلزات غیرآهنی هستند، در معرض نیتریدینگ قرار می گیرند.

فولادهای کربنی معمولاً به دلایل زیر در معرض نیتریدینگ قرار نمی گیرند. نیتروژن با انتشار به فولاد وارد می شود ترکیب شیمیاییبا عناصر فولادی که به اصطلاح نیتریدها را تشکیل می دهند. نیتریدهای آلومینیوم استحکام و مقاومت بالایی دارند، در حالی که نیتریدهای آهن چندان قوی نیستند و به راحتی تجزیه می شوند. فولاد 38KhMYuA بیشترین کاربرد را برای ساخت قطعات نیترید دار دارد. در نتیجه نیتریدینگ، این فولاد استحکام و سختی بالایی لایه سطحی به دست می آورد. فولادهای نیترید شده سختی خود را هنگامی که تا دمای 500-600 درجه حرارت می دهند حفظ می کنند.

ماهیت فرآیند نیتریدینگ این است که محصولات فولادی در یک محیط گاز گرم شده حاوی نیتروژن قرار می گیرند.

به عنوان یک محیط گازی، از گاز آمونیاک NH3 استفاده می شود که در دمای 4-80-520 درجه تجزیه می شود و نیتروژن اتمی آزاد می کند.

نیتروژن اتمی آزاد شده در لایه سطحی محصول فولادی پخش می شود و با عناصر فولاد وارد ترکیب شیمیایی می شود و در نتیجه نیتریدها تشکیل می شود. نیتریدها سختی، استحکام و مقاومت بالایی در برابر خوردگی به لایه سطحی فولاد می دهند.

فناوری فرآیند نیتریدینگ قطعاتی که باید نیترید شوند، ابتدا تحت عملیات حرارتی قرار می گیرند، یعنی خاموش کردن و تمپر کردن، سپس ماشینکاری. پس از آن قسمت هایی از قطعاتی که در معرض نیتریدینگ نیستند با لایه ای از قلع به ضخامت ۰/۰۱-۰/۰۱۵ میلی متر پوشانده می شوند.

قطعاتی که به این ترتیب تهیه شده اند در صدا خفه کن کوره قرار می گیرند. صدا خفه کن به صورت هرمتیک مهر و موم شده است. آمونیاک به صدا خفه کن وارد می شود که در دمای کوره 480-520 درجه تجزیه می شود و نیتروژن اتمی آزاد می کند که در سطح فلز پخش می شود (نفوذ می کند).

فرآیند نیترید کردن فولاد بسیار کند پیش می رود و بسته به عمق مورد نیاز لایه نیترید شده، از 30 تا 80 ساعت به طول می انجامد. عمق لایه نیترید شده می تواند متفاوت باشد: از 0.25 تا 0.70 میلی متر. برای فرآیند نیتریدینگ، از کوره های الکتریکی با یک صدا خفه کن مهر و موم شده هرمتیک استفاده می شود.

سیانیداسیون فولاد نوعی عملیات شیمیایی- حرارتی است که در نتیجه لایه سطحی محصول فولادی به طور همزمان با کربن و نیتروژن اشباع می شود.

در عمل، سه نوع سیانیداسیون وجود دارد: مایع، سیانیداسیون در اتمسفر گاز و سیانیداسیون در محیط جامد.

سیانیداسیون مایع محصولات فولادی با حرارت دادن آنها در نمک های سیانید مذاب انجام می شود.

محصولات ساخته شده از فولادهای کم کربن، متوسط کربن و آلیاژی و همچنین ابزارهای ساخته شده از فولادهای پرسرعت در معرض سیانیداسیون مایع قرار می گیرند. در نتیجه سیانیداسیون مایع، لایه سطحی محصولات فولادی سختی، مقاومت در برابر سایش و مقاومت در برابر خوردگی بالا به دست میآید. مدت زمان این فرآیند از چند دقیقه تا دو ساعت متغیر است. به دلیل عدم اکسیداسیون، سطح محصولات پس از سیانید شدن تمیز و سبک است.

قبل از فرآیند سیانیداسیون مایع، قطعات از خاک، روغن، زنگ زدگی تمیز و خشک می شوند. قطعات مرطوب را نباید در نمک های سیانید مذاب غوطه ور کرد، زیرا وجود رطوبت باعث پاشیدن نمک ها می شود. قسمت هایی از قطعاتی که در معرض سیانیداسیون نیستند به صورت الکترولیتی با روکش مسی هستند. قطعاتی که به این ترتیب تهیه شده اند در وان فر قرار می گیرند. در عمل کارخانه های سیانیداسیون مایع از کوره ها استفاده می شود انواع متفاوت: نفت، گاز و برق. اجاق های برقی نسبت به اجاق های نفتی و گازی مزایای زیادی دارند. پس از پایان فرآیند سیانیداسیون، محصولات لزوما شسته می شوند. این به منظور پاکسازی سطح آنها از نمک های سمی سیانید ضروری است.

بسته به نوع محصول می توان از سیانیداسیون مایع در دمای پایین یا دمای بالا استفاده کرد. ابزارهای ساخته شده از فولادهای پر آلیاژ و با سرعت بالا در معرض سیانیداسیون در دمای پایین قرار می گیرند.

سیانیداسیون در دمای پایین در حمام های ویژه در دمای 540-570 درجه انجام می شود.

در نتیجه سیانیداسیون در دمای پایین، لایه سطحی فولاد سختی و مقاومت بالایی در برابر سایش پیدا می کند. عمق لایه سیانید به 0.02-0.04 میلی متر می رسد. این ابزار قبل از سیانید شدن سخت شده و تمپر می شود. پس از سیانور شدن، دستگاه با هوا خنک می شود، کاملاً شسته می شود و در معرض حرارت کم قرار می گیرد. قرار گرفتن در معرض به مدت 15-40 دقیقه بسته به عمق مورد نیاز لایه سیانید داده می شود.

قطعات ساخته شده از فولادهای ساختاری کم کربن و متوسط کربن در معرض سیانیداسیون با دمای بالا در دمای 820-860 درجه قرار می گیرند.

سیانیداسیون فولاد در اتمسفر گازی (نیترو کربور کننده). فرآیند سیانیداسیون گاز فولاد در یک محیط گازی انجام می شود که از مخلوطی از آمونیاک و گازهای حاوی کربن تشکیل شده است. اینها عبارتند از: گاز طبیعی ساراتوف، گازهای ژنراتور و گاز پیرولیز.

ماهیت فرآیند سیانیداسیون گاز در این واقعیت نهفته است که گازهای حاوی کربن و آمونیاک، که بخشی از مخلوط گاز هستند، در دمای 520-850 درجه تجزیه می شوند، کربن اتمی و نیتروژن منتشر می کنند که در لایه سطحی پخش می شود. محصولات فولادی

فن آوری فرآیند سیانیداسیون گاز به این صورت است که محصولات قبل از فرآیند سیانیداسیون گاز از آلودگی، روغن و زنگ زدگی پاک می شوند. پس از آن، سطوحی که در معرض سیانیداسیون نیستند، روکش مسی می شوند، سپس محصولات در دستگاه های مخصوصی قرار می گیرند که آنها را از تغییر شکل محافظت می کند و در صدا خفه کن کوره گرم شده بارگذاری می شود. محصولات باید در وسایل قرار گیرند به طوری که فاصله بین آنها حداقل 15-20 میلی متر باشد و فاصله بین محصولات و دیواره های صدا خفه کن کوره 50 میلی متر باشد. این آرایش گردش طبیعی گازها را بین محصولات تضمین می کند.

فرآیند سیانیداسیون گاز در کوره های رتورت یا صدا خفه کن با گاز یا گرمایش الکتریکی... مخلوط گاز با استفاده از کوره وارد کوره می شود تجهیزات خاص... نسبت مقدار آمونیاک و گاز سیمان عرضه شده به صدا خفه کن کوره معمولاً 1: 3 (1 لیتر در دقیقه آمونیاک و 3 لیتر در دقیقه گاز سیمان) تنظیم می شود.

گازهای خروجی خروجی از صدا خفه کن کوره از طریق یک لوله مخصوص مشتعل شده و می سوزند.

در عمل، دو نوع سیانیداسیون گاز وجود دارد: دمای پایین و دمای بالا.

سیانیداسیون گاز با دمای پایین برای پردازش ابزارهای برش ساخته شده از فولادهای پر سرعت آلیاژی استفاده می شود. فرآیند سیانیداسیون گاز با دمای پایین معمولاً در دمای 520-560 درجه انجام می شود. زمان قرار گرفتن در معرض متفاوت است - از چند دقیقه تا 2.5 ساعت. بسته به زمان قرار گرفتن در معرض، عمق لایه سیانید می تواند به 0.03-0.06 میلی متر برسد. پس از سیانور شدن، ابزار در معرض حرارت کم قرار می گیرد.

قطعات ساخته شده از فولادهای ملایم، کربن متوسط و آلیاژی در معرض سیانیداسیون گازی در دمای بالا قرار می گیرند. در سیانیداسیون گاز با دمای بالا، قطعات تا دمای 830-860 درجه حرارت داده می شوند. زمان قرار گرفتن در معرض به عمق مورد نیاز لایه سیانید بستگی دارد و می تواند از چند دقیقه تا 6-7 ساعت باشد. عمق لایه سیانید را می توان به روش های مختلف به دست آورد - از 0.2 تا 1.1 میلی متر. پس از سیانیداسیون، قطعات (مستقیماً از کوره) خاموش می شوند و به دنبال آن حرارت کم می شود.

سیانیداسیون فولاد در محیط سخت برای افزایش سختی و استحکام ابزارهای برش ساخته شده از فولادهای پرسرعت استفاده می شود. به عنوان یک محیط سیانید از پودرهای مخصوصی استفاده می شود که شامل زغال چوب، نمک خون زرد یا قرمز و خاکستر سودا می باشد. در دمای 520-570 درجه سانتیگراد نمک قرمز خون تجزیه شده و کربن و نیتروژن اتمی آزاد می کند. کربن و نیتروژن آزاد شده در لایه سطحی ابزار فولادی پخش می شود.

3. آلومینیوم و سیلیکون کردن فولاد

فرآیند اشباع لایه سطحی محصولات فولادی و چدنی با آلومینیوم را آلومینیزاسیون m می نامند.

سطح محصولات فرآوری شده به روش آلومینیزاسیون مقاومت حرارتی و سختی بالایی به دست می آورد. محصولات آلومینیومی می توانند برای مدت طولانی در دماهای بالا (800-1000 درجه) بدون از دست دادن مقاومت حرارتی و سختی کار کنند.

کالیبراسیون را می توان در محیط جامد، گاز و مایع انجام داد.

در عمل، روش آلومینیوم سازی در یک محیط جامد بیشتر مورد استفاده قرار می گیرد. فرآیند آلومینیزاسیون در یک محیط جامد شامل این واقعیت است که محصولاتی که در جعبه ها یا قفسه های مخصوص قرار می گیرند با پودرهای آلومینیومی پاشیده می شوند و تا دمای 950-1050 درجه حرارت داده می شوند و در آنجا به مدت 4-12 ساعت نگهداری می شوند. عمق لایه آلومینیومی، بسته به زمان قرار گرفتن در معرض، می تواند متفاوت باشد - از 0.1 تا 1 میلی متر. پس از آلومینیزاسیون، محصولات در دمای 950-1000 درجه با زمان نوردهی 3 تا 6 ساعت تحت آنیل انتشاری قرار می گیرند. بازپخت انتشار، شکنندگی لایه سطحی محصولات آلومینیومی را از بین می برد. ترکیب پودرهای آلومینیومی شامل فروآلومینیوم یا آلیاژهای فروآلومینیوم مس و کلرید آمونیوم است.

فولاد سیلیکونیزه. برای افزایش مقاومت در برابر سایش، مقاومت در برابر خوردگی و همچنین برای افزایش مقاومت حرارتی محصولات فولادی و چدنی از عملیات شیمیایی - حرارتی استفاده می شود که به آن سیلیکون سازی می گویند. این نوع عملیات حرارتی شیمیایی شامل اشباع لایه سطحی محصولات فولادی و چدنی با سیلیکون است.

سیلیکون سازی را می توان در محیط های جامد و گازی انجام داد.

هنگام سیلیکون کردن در یک محیط جامد، محصولات در جعبه های مخصوص قرار می گیرند، با یک مخلوط سیلیکون کننده ریخته می شوند و تا 1100-1200 درجه حرارت می دهند. نگه داشتن در این دماها برای 5-6 ساعت عمق لایه سیلیکونی تا 0.1 میلی متر را فراهم می کند.

سیلیکون سازی در محیط گازی به روش کمی متفاوت انجام می شود. قطعات در یک مخزن مخصوص مهر و موم شده قرار می گیرند و با پودرهای سیلیکات پاشیده می شوند. محصولات موجود در مخزن تا 950-1050 درجه گرم می شوند و پس از آن گاز کلر به آن وارد می شود. در نتیجه واکنش های شیمیایی که در طول برهمکنش کلر با مخلوط سیلیکات رخ می دهد، سیلیکون اتمی آزاد می شود که در لایه سطحی محصولات پخش می شود.

پس از نگهداری 4-5 ساعت، عمق لایه سیلیکونی شده به 0.5-0.6 میلی متر می رسد.

مخلوطی از 75% فروسیلیس و 25% شاموت به عنوان پودرهای سیلیسی استفاده می شود؛ در حین سیلیکون سازی گازی، قطعات با فروسیلیکون پاشیده می شوند.

4. خوردگی فلزات

تخریب فلزات و آلیاژهای فلزی تحت عمل محیطخوردگی نامیده می شود. اکثریت قریب به اتفاق فلزات فنی به درجات مختلف در معرض خوردگی هستند.

پدیده خوردگی معمولاً از سطح شروع می شود و سپس به عمق فلزات گسترش می یابد و در نتیجه خواص مکانیکی آنها کاهش می یابد. محیطی که فرآیندهای خورنده در آن انجام می شود تأثیر زیادی بر ماهیت آنها دارد و بنابراین دو نوع اصلی خوردگی وجود دارد: شیمیایی و الکتروشیمیایی. خوردگی شیمیایی در نتیجه قرار گرفتن فلزات در معرض گازها و مایعات خشک که رسانای جریان الکتریکی نیستند (بنزین، روغن، رزین و غیره) رخ می دهد. با این نوع خوردگی، لایه های اکسیدی روی سطح فلزات تشکیل می شود. برای برخی از فلزات (آلومینیوم، کروم، مولیبدن)، فیلم های اکسیدی دارای استحکام بالایی هستند که از فلز در برابر تخریب محافظت می کند. در آهن و سایر فلزات آهنی، لایههای اکسیدی شکننده هستند، بنابراین تخریب موضعی در چنین فیلمهایی رخ میدهد که دلیل وقوع بیشتر فرآیندهای خوردگی است که فلز را تا عمق زیادی از بین میبرد. اکسیداسیون فلزات در دماهای بالا برای تشکیل رسوب در سطح آنها یک شکل معمولی خوردگی شیمیایی است.

خوردگی الکتروشیمیایی نتیجه قرار گرفتن فلزات در معرض الکترولیت های مختلف - اسیدها، قلیاها، محلول های نمکی، آب با گازها و ناخالصی های حل شده در آن است. همه این سیالات رسانای جریان خوبی هستند.

برنج. 28. انواع اصلی خوردگی:

1 - خوردگی یکنواخت؛ 2 - خوردگی موضعی. 3 - خوردگی بین دانه ای

یکی از رایج ترین انواع خوردگی الکتروشیمیایی، خوردگی اتمسفری فلزات است که ماهیت آن به شرح زیر است. از علم فیزیک مشخص است که صفحات ساخته شده از فلزات غیر مشابه و متصل به یکدیگر، هنگامی که در یک الکترولیت غوطه ور می شوند، جفت های گالوانیکی را تشکیل می دهند. در این حالت، فلز با پتانسیل بالاتر کاتد و فلز با پتانسیل کمتر آند خواهد بود. در صنعت، بیشترین کاربرد فلزات خالص نیست، بلکه آلیاژهای فلزی است که ترکیب آنها یکنواخت نیست. فولاد پرلیت از دانه های فریت و سمنتیت و سایر ناخالصی ها تشکیل شده است که در نتیجه آن جفت های گالوانیکی زیادی به دست می آید که دانه های فریت کاتد و دانه های سمنتیت آند هستند. در تماس با هوای مرطوب، رطوبت بر روی سطح فولاد به شکل یک لایه آب متراکم می شود که در این حالت یک الکترولیت است. به همین دلیل جریان های گالوانیکی به وجود می آیند که عامل اصلی خوردگی فلزات هستند. در نتیجه، خوردگی الکتروشیمیایی با خوردگی شیمیایی متفاوت است زیرا شامل فرآیندهای الکتروشیمیایی ناشی از وقوع جریانهای گالوانیکی میشود.

تخریب فلزات در اثر خوردگی می تواند خود را به اشکال مختلف نشان دهد. بسته به ماهیت تخریب، آنها به سه نوع خوردگی یکنواخت، موضعی و بین دانه ای تقسیم می شوند (شکل 28). با خوردگی یکنواخت، تخریب به طور یکنواخت در کل سطح فلز یا آلیاژ رخ می دهد. خوردگی موضعی با این واقعیت مشخص می شود که تخریب در مناطق جداگانه ای از سطح فلز رخ می دهد. دلیل چنین خوردگی سطح ناهموار فلز با وجود آثار، خراش ها، خط خوردگی و غیره بر روی آن است. خوردگی بین دانه ای 3 با تخریب مرزهای دانه فلز مشخص می شود.

خوردگی فلزات خسارات زیادی به اقتصاد ملی وارد می کند. فلزات عمده در مهندسی مکانیک و سایر صنایع اقتصاد ملیفلزات آهنی هستند، یعنی آهن، فولاد و چدن. آنها مقاومت ضعیفی در برابر خوردگی دارند، به همین دلیل مقدار زیادی از فلزات آهنی دائماً از حالت استفاده خارج می شوند. اتحاد جماهیر شوروی به موضوع مبارزه با خوردگی اهمیت زیادی می دهد. در تعدادی از موسسات تحقیقاتی، در آزمایشگاه آکادمی علوم اتحاد جماهیر شوروی، کار تحقیقاتی گسترده ای برای مطالعه پدیده خوردگی و مبارزه با آن در حال انجام است.

وجود دارد روش های مختلفحفاظت محصولات فلزیاز خوردگی این روشها شامل پوشش فلزی یا غیرفلزی فلزات یا ایجاد مصنوعی لایههای اکسیدی بر روی سطح آنها میشود.

پوشش های فلزی فلزات تولید می شود:

الف) روش گرم (قلع کاری، گالوانیزه، آبکاری سرب)، یعنی غوطه وری محصولات فلزی که قبلاً از سطح تمیز شده اند در روی مذاب و غیره.

ب) با آبکاری، با غوطه ور کردن محصولات در الکترولیت با ترکیب مناسب، و محصولات در این حالت کاتد خواهند بود.

ج) روش انتشار (آلومینیزاسیون، سیلیکون کردن، آبکاری کروم).

د) متالیزاسیون، اکسیداسیون (آبی شدن)؛

ه) با ایجاد لایه های اکسید مصنوعی روی سطح محصولات.

محافظت از فلزات در برابر خوردگی توسط پوشش های غیر فلزی شامل رنگ آمیزی، سطوح آنها با رنگ های مختلف، لاک ها و غیره است.

اکسیداسیون روشی برای عملیات شیمیایی و الکتروشیمیایی سطح فلزات است. محصولات فولادی در محلول های غلیظ قلیاها در حضور عوامل اکسید کننده مختلف (نیترات سدیم) اکسید می شوند (آبی می شوند). فرآیند اکسیداسیون در نقطه جوش محلول به مدت 10 دقیقه تا 1 ساعت انجام می شود. در نتیجه این تصفیه، سطح محصولات فولادی بسته به غلظت محلول، درجه حرارت و زمان نگهداری آن با یک فیلم اکسید به ضخامت چند هزارم میکرون تا دو میکرون پوشانده می شود.

فرآیند عملیات شیمیایی-حرارتی فولاد برای تغییر ترکیب، ساختار و خواص لایه سطحی فولاد استفاده می شود که بر مقاومت سایشی سطوح مالشی، مقاومت آنها در برابر خوردگی یا مقاومت حرارتی با حفظ ویسکوزیته کافی هسته تأثیر می گذارد.

عملیات حرارتی شیمیایی مبتنی بر انتشار در دمای بالا است، یعنی نفوذ اتمهای عناصر مختلف به سطح فولاد در دمای بالا. در قالب سه فرآیند ابتدایی پیش می رود.

اولین فرآیند - تفکیک - شامل تجزیه مولکول ها و تشکیل اتم های فعال عنصر انتشار است.

فرآیند دوم - جذب - در مرز فلز رخ می دهد و شامل جذب اتم های آزاد توسط سطح آن است.

فرآیند سوم، انتشار، با نفوذ یک عنصر اشباع در اعماق فلز مشخص می شود. در نتیجه، یک لایه انتشار (محلول جامد یا ترکیب شیمیایی) با غلظت های مختلف عنصر پخش کننده و درجه با فاصله از سطح فلز تشکیل می شود.

بسته به اینکه کدام عنصر برای اشباع لایه سطحی استفاده می شود، انواع عملیات شیمیایی-حرارتی زیر که بیشتر برای قطعات خودرو استفاده می شود، متمایز می شوند: کربورسازی، نیترید کردن، سیانیداسیون و متالیزاسیون انتشار.

کربوریزاسیون فرآیند اشباع سطح فولاد با کربن است که در یک کاربرساز جامد یا در یک محیط گازی گرم می شود.

در روش اول از مخلوط زغال سنگ و نمک های کربنات باریم BaCO3 و سدیم Na2CO3 به عنوان کربورایزر جامد استفاده می شود که در محدوده 10-40 درصد به زغال چوب اضافه می شود. آنها فرآیند سیمان شدن را تسریع و فعال می کنند منابع اضافیکربن.

این فرآیند در جعبه های فولادی مهر و موم شده پر از مخلوطی از عامل کربور کننده و محصولات انجام می شود. جعبه ها در کوره های گرمایشی قرار می گیرند و در آنجا برای چندین ساعت در دمای بالا نگهداری می شوند. در این مدت، کربن زغال سنگ با اکسیژن موجود در هوا در جعبه ترکیب می شود و مونوکسید کربن را تشکیل می دهد. مونوکسید کربن به دی اکسید و کربن اتمی تجزیه می شود که در سطح محصولات فولادی پخش می شود. '

در پایان کاربورسازی، قطعات در معرض نرمال شدن و کوئنچ قرار می گیرند که باعث بهبود ساختار فلزی می شود.

کربنسازی گازی مزایای زیادی نسبت به کربنسازی جامد دارد و کاربرد وسیعتری پیدا کرده است.

در این حالت، کربورسازی سطح محصول فولادی در کوره های آب بندی شده انجام می شود که به طور مداوم با گاز سیمان کاری (CH4 - متان و غیره) عرضه می شود. هنگامی که متان در دمای بالا تجزیه می شود، کربن اتمی تشکیل می دهد که توسط فولاد جذب می شود.

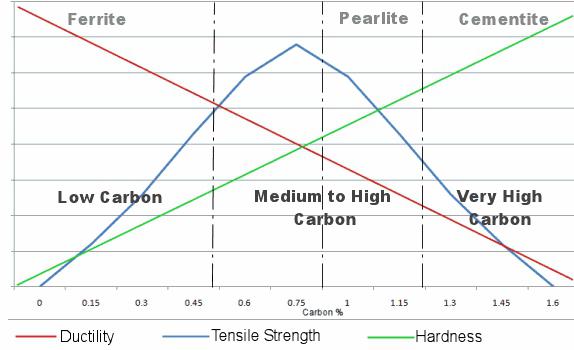

غلظت کربن در لایه سطحی فولاد در هنگام کربورسازی 0.8-1.0 درصد است.

نیتریدینگ فولاد فرآیند اشباع اشباع لایه سطحی با نیتروژن در اتمسفر آمونیاک NH3 در دمای 500-700 درجه سانتیگراد است.

در حین نیتریدینگ، قطعات در یک کوره دربسته گرم می شوند که آمونیاک از آن عبور می کند. در لحظه گرم شدن، آمونیاک با آزاد شدن نیتروژن اتمی تجزیه می شود که توسط سطح قطعه جذب شده و به اعماق آن نفوذ می کند.

نیترید کردن، که برای ایجاد یک پوشش ضد خوردگی انجام می شود، 0.5-1 ساعت طول می کشد، و به منظور افزایش سختی بسیار بیشتر - تا 30-80 ساعت. ضخامت لایه نیترید شده در این مورد به 0.3-0.6 میلی متر می رسد.

سیانیداسیون فرآیند اشباع همزمان فولاد با کربن و نیتروژن است که در نمک های مذاب مایع حاوی سدیم سیانید NaCN در دمای 820 تا 960 درجه سانتی گراد صورت می گیرد.

بسته به دما و ترکیب حمام، ساختار و درجه اشباع لایه سطحی قطعات متفاوت است. در مقایسه با سیمان، لایه سیانید مقاومت به سایش، سختی بالاتر و مقاومت در برابر خوردگی بهتری دارد. U دمای نسبتاً پایین فرآیند سیانیداسیون و مدت زمان کوتاه (5/0 تا 5/1 ساعت) اجازه میدهد تا در پایان فرآیند خاموش شود و در نتیجه سختی سطح بالایی ایجاد شود.

نقطه ضعف سیانیداسیون افزایش سمیت انتشار گاز نمک های سیانید است که نیاز به رعایت الزامات ایمنی ویژه دارد.

متالیزاسیون انتشار - فرآیند اشباع نفوذ سطح فولاد فلزات مختلف... هنگامی که با آلومینیوم اشباع می شود، این فرآیند به نام آلومینیزاسیون، آبکاری کروم - کروم و غیره نامیده می شود.

آلومیناسیون با هدف به دست آوردن مقاومت حرارتی بالا انجام می شود و در محیط جامد یا مایع انجام می شود. هنگام آلومینیوم سازی در یک محیط جامد، قطعات در جعبه فولادی با پودر آلومینیوم (49٪ پودر آلومینیوم، 49 اکسید آلومینیوم و 2٪ کلرید آمونیوم NH4C1) قرار می گیرند. هنگامی که در دمای 950-1050 درجه سانتیگراد گرم می شود، کلرید آمونیوم شروع به برهمکنش با آلومینیوم می کند و A1C13 را تشکیل می دهد که با آزاد شدن آلومینیوم اتمی تجزیه می شود و در فولاد پخش می شود. نگه داشتن در دمای مشخص شده به مدت 3-12 ساعت امکان به دست آوردن ضخامت لایه اشباع برابر با 0.3-0.5 میلی متر را فراهم می کند.

آلومینیزاسیون مایع در حمام با آلومینیوم صاف شده در دمای 750-800 درجه سانتیگراد انجام می شود.

آبکاری کروم هدف بدست آوردن سختی بالا، مقاومت در برابر سایش، مقاومت در برابر حرارت و مقاومت در برابر خوردگی را زمانی که سطح فولاد با کروم اشباع شده است، دنبال می کند که در محیط جامد یا مایع انجام می شود. در آبکاری کروم مایع از نمک های BaC12 و NaCl استفاده می شود که 10-15 درصد کلرید کروم به آن اضافه می شود. جوهره فرآیندهای آبکاری کروم شبیه به پایین آمدن است.

بهدسته: - مواد و لاستیک خودرو

عملیات حرارتی شیمیایی فولاد (CTO) - اشباع سطح فولاد با عنصر مربوطه با انتشار از محیط خارجیدر دمای بالا HTO شامل سه مرحله متوالی است:

1. تفکیک- متلاشی شدن مولکول ها و تشکیل اتم های فعال یک عنصر پخش کننده در یک محیط اشباع در نزدیکی سطح. مثلا:

2CO → CO 2 + C در; 2NH 3 → 3H + N در

2. جذب (جذب)توسط سطح اشباع اتم های فعال تشکیل می شود. در فصل مشترک گاز و فلز رخ می دهد.

3. انتشار- حرکت اتم های جذب شده از سطح به عمق فلز در حال پردازش. در نتیجه یک لایه انتشار تشکیل می شود. این لایه ای از مواد قطعه در سطح اشباع است که از نظر ترکیب شیمیایی با لایه اولیه متفاوت است. در سطح لایه، غلظت عنصر پخش کننده بیشترین است، با فاصله از سطح، غلظت کاهش می یابد. عمق نفوذ نشان دهنده ضخامت لایه خواهد بود. ماده قطعه زیر لایه انتشار که تحت تأثیر محیط فعال اطراف قرار نمی گیرد، هسته نامیده می شود. فرآیند انتشار تنها در صورتی امکان پذیر است که عنصر پخش کننده در فلز مورد پردازش محلول باشد و دما به اندازه کافی بالا باشد تا انرژی لازم را برای اتم ها فراهم کند.

بیایید برخی از انواع عملیات حرارتی شیمیایی را در نظر بگیریم.

سخت شدن فولاد... سیمان کردن (کربوریزه کردن) یک عملیات شیمیایی- حرارتی است که شامل اشباع شدن لایه سطحی فولاد با کربن در هنگام گرم شدن در یک محیط مناسب - یک کربورایزر است. به عنوان یک قاعده، کربورسازی در دماهای بالاتر از نقطه A C3 (930-950 0 C) انجام می شود، زمانی که آستنیت پایدار است و کربن را در آن حل می کند. مقادیر زیاد(تا 2.14 درصد).

محصولات سیمانی در نتیجه کوئنچینگ و تلطیف کم که پس از کربوره کردن انجام می شود، خواص نهایی خود را به دست می آورند.

هدف از کربوریزه کردن و متعاقب آن عملیات حرارتی دادن سختی و مقاومت در برابر سایش به لایه سطحی، افزایش حد تحمل تماس و حد مقاومت خمشی و پیچشی است. برای کربورسازی، فولادهای کم کربن (0.1-0.2% C)، اغلب آلیاژی، معمولاً استفاده می شود. برای کربورسازی قطعات بزرگ از فولادهایی با محتوای کربن بالاتر (0.25-0.3%) استفاده می شود. انتخاب چنین فولادهایی ضروری است تا هسته محصول که در حین کربورسازی با کربن اشباع نشده است، پس از کوئنچ، چقرمگی بالایی را حفظ کند.

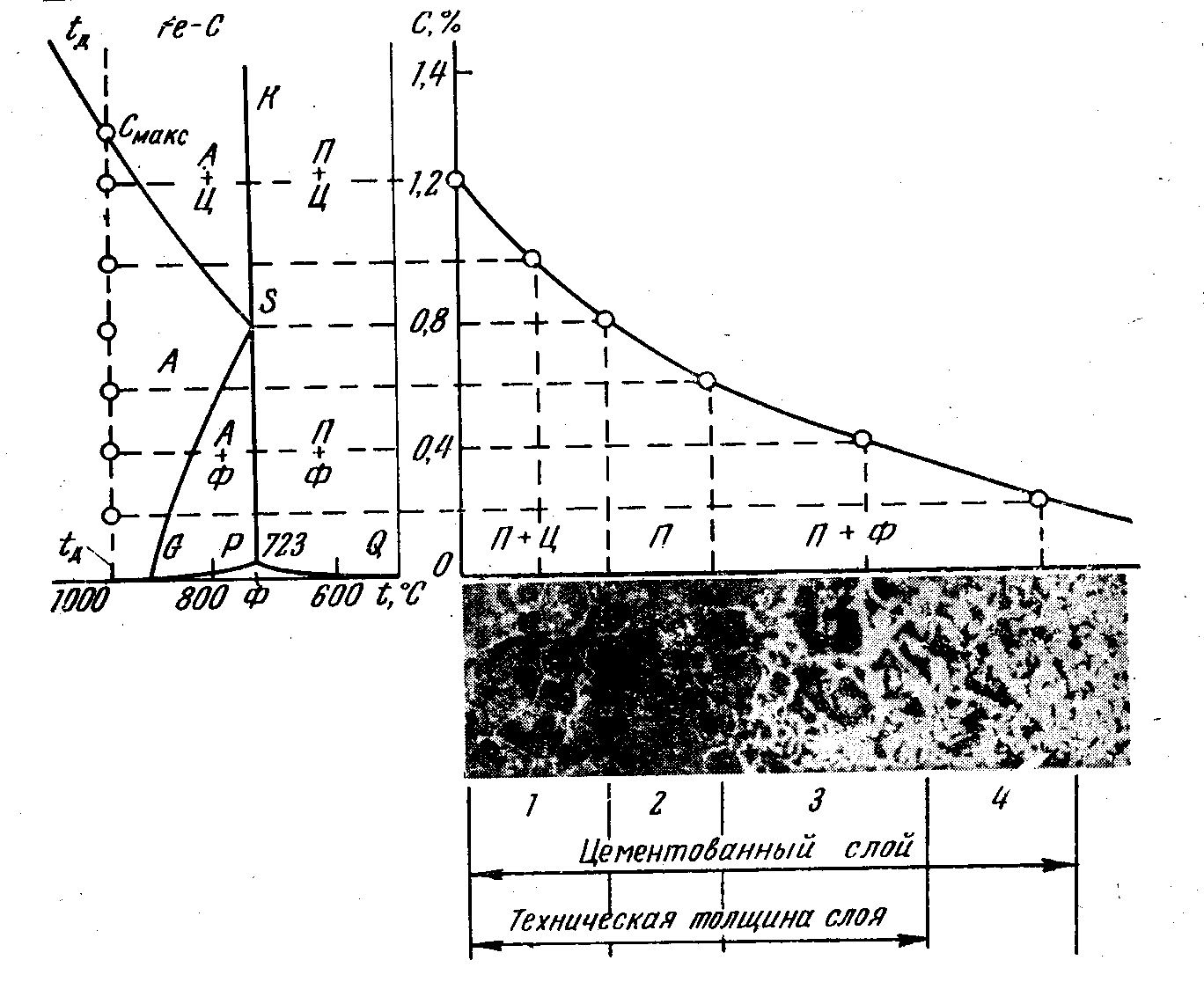

لایه سیمانی شده دارای غلظت کربن متغیر در ضخامت لایه است. در سطح، مقدار کربن باید 0.8-1.0٪ (حداکثر 1.2٪ C) باشد.

دو نوع اصلی کربورسازی وجود دارد: جامد و گاز. هنگام کربور کردن در یک محیط کربنات کننده جامد (در یک عامل کربوهید کننده جامد)، زغال چوب به عنوان یک عامل کربور کننده با افزودن نمک های کربنیک (BaCO 3، Na 2 CO 3، و غیره) به مقدار 10 ... 40٪ استفاده می شود. (کاربورایزرهای آماده توسط صنعت تولید می شوند).

عمق لایه سیمانی معمولاً حدود 0.5 ... 1.5 میلی متر است که زمان زیادی را می طلبد (در دمای 930 0 درجه سانتیگراد ، حدود 1 ساعت برای هر 0.1 ... 0.12 میلی متر ضخامت لایه). سیمان کاری در کاربورایزر جامد در تولیدات تک و در مقیاس کوچک استفاده می شود.

کربورسازی گاز.این فرآیند با حرارت دادن محصول در کوره هایی با محفظه مهر و موم شده پر از گاز سیمان انجام می شود. گازهای سیمانی مونوکسید کربن و هیدروکربن های گازی هستند، تجزیه این ترکیبات منجر به تشکیل کربن فعال اتمی می شود: 2CO → CO 2 + C (at)؛ CH 4 → 2H 2 + C در.

پرکاربردترین آنها به عنوان کربورایزر گازی است گاز طبیعیحاوی 92-96٪ CH4. گازهای تشکیل شده در هنگام تجزیه نفت سفید، بنزن و غیره نیز استفاده می شود.

از کربن سازی گاز برای تولید سریال و انبوه محصولات استفاده می شود. خواص نهایی محصولات (سختی، مقاومت در برابر سایش و غیره) در نتیجه عملیات حرارتی انجام شده پس از کربورسازی به دست می آید. این عملیات حرارتی ساختار را اصلاح می کند، دانه ها را تصفیه می کند و سختی مورد نیاز لایه و هسته را به دست می آورد. چنین TO سخت شدن (t zak بالاتر از A С1 هسته - 820-850 0 C) و معتدل شدن کم (160-180 0 C) است. پس از عملیات حرارتی، سختی لایه 59-62 HRC، هسته 15-30 HRC است، بسته به ترکیب فولادها.

نیتریدینگ- فرآیند اشباع انتشار فولاد با نیتروژن. نیتریدینگ باعث افزایش سختی لایه سطحی محصول، مقاومت در برابر سایش، محدودیت های استقامتی و مقاومت در برابر خوردگی در جو، آب، بخار می شود. سختی لایه نیترید شده بالاتر از لایه کربنی است و تا دمای 400-500 0 C و لایه سخت شده - تا 200-250 0 C باقی می ماند. فولادهای آلیاژی با کربن متوسط عمدتاً در معرض نیتریدینگ قرار می گیرند. لایه نیترید شده به خودی خود سختی بالایی به دست می آورد، بدون عملیات حرارتی بعدی، و ابعاد محصول کمی تغییر می کند، بنابراین نیتروژن روی آن انجام می شود. محصولات نهاییکه تحت عملیات حرارتی نهایی (سختی + تمپر بالا) و عملیات مکانیکی قرار گرفته اند. دمای نیتریدینگ 500-600 0 C است. برای دستیابی به ضخامت لایه توصیه شده (0.25-0.75 میلی متر)، فرآیند ده ها ساعت (24 ... 60 ساعت) طول می کشد.

نیتروکربورسازی- فرآیند اشباع اشباع لایه سطحی فولاد به طور همزمان با نیتروژن و کربن در یک محیط گازی متشکل از گاز کربور کننده و آمونیاک. دمای نیتروکربورسازی (NC) 840-860 0 C، مدت زمان 4-10 ساعت، ضخامت لایه نیتروکربورسازی 0.2-1.0 میلی متر. مشخص شد که با انتشار همزمان کربن و نیتروژن، انتشار کربن تسریع میشود؛ بنابراین، سرعت رشد لایههای سیمانی و نیتروسیمانشده عملاً یکسان است، اگرچه دمای نیتروسلولز تقریباً 100 0 درجه سانتیگراد کمتر است. نسبت به سیمان. تجهیزات مورد استفاده مشابه گاز کربنیک است.

برای NC، مخلوطی از آمونیاک و گاز طبیعی استفاده می شود. NC در معرض کربن و فولادهای آلیاژی قرار دارد، محتوای کربن آن تا 0.25٪ است. پس از NC، خاموش کردن مستقیماً از کوره انجام می شود، پس از خاموش کردن - تمپر کردن 160-180 0 C. سختی لایه NC HRC 58-60 است. محصولات موضوع NC با پیکربندی پیچیده، مستعد تاب برداشتن. Nitrocarburizing به طور گسترده در کارخانه های خودرو و تراکتور استفاده می شود.

سیانور- فرآیند اشباع نفوذی لایه سطحی فولاد به طور همزمان با نیتروژن و کربن در کوره های سیانید مذاب. لایه سیانید پس از کوئنچ و تلطیف کم خواص نهایی خود را به دست می آورد. سختی لایه HRC 58-62 است، لایه مقاومت به سایش بیشتری نسبت به نیتروکربوری دارد، به طور موثر حد استقامت را افزایش می دهد. عیب اصلی سیانید شدن سمیت بالای حمام سیانید و هزینه بالای مواد شیمیایی مورد استفاده است.

حوصله سر بر- اشباع شدن لایه سطحی فولاد با بور هنگام گرم شدن در محیط حاوی بور. حفاری مقاومت سایشی بالا، مقاومت در برابر خوردگی و مقیاس را فراهم می کند. حفاری برای قطعات نفت و تجهیزات معدنی، مهر و قطعات قالب استفاده می شود.

سیلیکون کردن- اشباع نفوذ سطح فولاد با سیلیکون. سیلیکون کردن مقاومت در برابر خوردگی بالایی ایجاد می کند (در آب دریا، اسیدهای هیدروکلریک و نیتریک)، مقاومت در برابر مقیاس (تا 750 0 C). ضخامت لایه 0.3-1.0 میلی متر است. قطعات سیلیکونی شده تجهیزات برای صنایع شیمیایی، کاغذ و نفت.

متالیزاسیون انتشار... اشباع نفوذ سطح فولاد با فلزات (Cr، Al، Zn، و غیره). سطح غنی شده با این عناصر دارای خواص ارزشمندی است که شامل مقاومت در برابر حرارت بالا و مقاومت در برابر خوردگی، سختی و غیره می شود. رایج ترین آنها عبارتند از:

آبکاری کروم دیفیوژن- اشباع سطح فولاد با کروم. این فرآیند باعث افزایش مقاومت در برابر مقیاس (تا 800 0 C)، مقاومت در برابر خوردگی بالا در آب، بخار، قلیایی ها، اسیدها می شود. آبکاری کروم فولادهای با محتوای کربن 0.4٪ یا بیشتر، سختی و مقاومت در برابر سایش را افزایش می دهد. ضخامت لایه کروم اندود 0.1 ... 0.2 میلی متر است.

تغذیه- اشباع سطح فولاد با آلومینیوم؛ در همان زمان، فولاد مقاومت در مقیاس بالا (تا 850-900 0) و مقاومت در برابر خوردگی در جو و آب دریا را به دست می آورد.

اشباع سطح فولاد با دو یا چند عنصر نیز استفاده می شود (اشباع چند جزئی).

فولاد آلیاژی از آهن با کربن است که غلظت آن از 2.14% تجاوز نمی کند. در فولاد همه منظورهمحتوای آن از 0.05 تا 1٪ متغیر است. هیچ حوزه ای از فعالیت های انسانی بدون این آلیاژ کامل نیست. هم برای ایجاد سازه های سه بعدی و هم در تولید تجهیزات فوق دقیق استفاده می شود.

کربن و سایر ناخالصی های فولاد

آلیاژسازی آهن با کربن شامل دو مرحله است. در ابتدا 6.67 درصد کربن به آهن اضافه می شود و در نتیجه کاربید آهن یا سمنتیت تشکیل می شود. در شرایط عادی، فولاد معمولی از دو فاز همگن تشکیل شده است - سمنتیت و فریت. سمنتیت وقتی گرم می شود در آهن حل می شود و آستنیت ایجاد می کند. غلظت کربن بر خواص مکانیکی اساسی فولاد تأثیر می گذارد. افزایش آن به کاهش انعطاف پذیری و چقرمگی، افزایش سختی و استحکام ماده کمک می کند. علاوه بر این، کربن خواص ریخته گری را بهبود می بخشد، اما جوش پذیری و کارایی ماده مورد نظر را مختل می کند.

این فولاد همچنین دارای ناخالصی های مختلفی است که وجود آن ها به دلیل تکنولوژی تولید یا نفوذ از آن است سنگ آهن... منگنز و سیلیکون افزودنی های خاصی هستند که به منظور حذف ترکیبات گوگردی آهن و اکسید دو ظرفیتی وارد ترکیب فولاد می شوند. غلظت سیلیکون در 0.4٪ و منگنز 0.8٪ است. منگنز و سیلیکون نیز به ترتیب استحکام کششی و کشش را افزایش می دهند (نمودار عملیات حرارتی فولاد درست در زیر نشان داده شده است).

فسفر استحکام ماده را افزایش می دهد و شکل پذیری و چقرمگی آن را کاهش می دهد. تاثیر منفیعنصر شامل ایجاد شکنندگی سرد به فولاد است، بنابراین در طول تولید مجاز به تجاوز از محتوای آن از 0.045٪ نیست. گوگرد شکنندگی قرمز آلیاژ را تعیین می کند، غلظت آن به 0.05٪ محدود می شود.

نوع شناسی

طبقه بندی های مختلفی از فولاد وجود دارد.

1. بسته به ترکیب شیمیایی:

- کربن دار، حاوی آهن، کربن و ناخالصی هستند.

- آلیاژ شده با مواد افزودنی خاص مختلف.

2. بسته به غلظت کربن:

- کربن بالا (بیش از 0.7٪)؛

- کربن متوسط (0.25 - 0.7٪)؛

- کربن کم (تا 0.25٪).

3. با تعیین وقت قبلی:

- ساختاری؛

- وسیله؛

- هدف خاص.

4. بسته به کیفیت:

- کیفیت معمولی

- کیفیت بالا،

- کیفیت بالا؛

- به خصوص کیفیت بالا

عملیات حرارتی فولاد اطلاعات اولیه

هدف از عملیات حرارتی فولاد تغییر ساختار آلیاژ است و

در نتیجه، خواص آن، به عنوان مثال، ایجاد سختی و شکنندگی به محصول، یا برعکس، نرمی و شکل پذیری.

ماهیت فرآیندها در گرم کردن شمش فولادی، نگهداری و خنک کردن آن نهفته است. همه اینها با رعایت دقیق پارامترهای خاص، به ویژه دما و سرعت اتفاق می افتد. حالت ها نیز تحت تأثیر طبقه بندی فولادها قرار دارند. عملیات حرارتی انواع خاصی از فولادها به شرایط متفاوتی برای دستیابی به نتیجه یکسان نیاز دارد.

تغییرات ساختاری ساده در فولاد هنگام گرم شدن را می توان در جدول نمایش داد.

سختی آستنیت 2-2.5 برابر بیشتر از فریت است. دومی بیشتر پلاستیکی است. با سرد شدن، ساختار آلیاژ به ترتیب معکوس تغییر می کند.

انواع اصلی عملیات حرارتی فولاد عبارتند از: سخت شدن، نرمال سازی، تمپرینگ، بازپخت.

آنیل کردن

فن آوری این فرآیند شامل گرم کردن بیلت های فولادی، نگه داشتن و به دنبال آن خنک شدن آهسته است که پس از آن ساختار تعادلی در فلز حاصل می شود. وظیفه آن کاهش تنش داخلی در آلیاژ و همچنین افزایش شکل پذیری است. چنین عملیات حرارتی فولاد به دو نوع تقسیم می شود. آنها تفاوت های قابل توجهی دارند. در حالت اول، عملیات حرارتی فولاد به معنای تغییرات ساختاری بر اساس تبدیل فاز نیست.

بازپخت از نوع اول

این نوع عملیات حرارتی به 4 گروه تقسیم می شود:

- یکسان سازی... آلیاژها پس از تبلور با ترکیب ناهموار اجزای شیمیایی هم برای یک دانه و هم برای کل حجم شمش مشخص می شوند که ناشی از دماهای ذوب مختلف عناصر است. چنین ساختارهای غیرتعادلی برای فولادهای آلیاژی معمولی تر است. از آنجایی که تعادل ترکیب شیمیایی به دلیل انتشار است، برای اجرای آن به دماهای بالا نیاز است. شمش های فولادی تا دمای 1100-1200 درجه سانتیگراد در کوره های مخصوص گرم می شوند و در آن به مدت 8 تا 15 ساعت نگهداری می شوند و پس از آن به آرامی در کوره (6-8 ساعت) تا 800-850 درجه سانتیگراد خنک می شوند. پس از رسیدن به دمای مورد نیاز، قطعات کار نیز در هوا خنک می شوند. چنین عملیات حرارتی فولادهای آلیاژی، شکل پذیری آنها را تضمین می کند، که پردازش آنها را با تغییر شکل بسیار تسهیل می کند.

- تبلور مجدد آنیل.از آن برای حذف اثر سخت شدن فولاد مرتبط با تغییر شکل پلاستیک سرد استفاده می شود که منجر به تشکیل عیوب شبکه کریستالی به نام جابجایی و جای خالی می شود. با تشکیل چنین ساختاری، مسطح و کشش دانه های فلزی رخ می دهد که به دلیل آن سخت شدن کار رخ می دهد و شکل پذیری آلیاژ کاهش می یابد.

این فناوری عملیات حرارتی فولاد به معنی حرارت دادن به دمای 100-200 درجه سانتیگراد بالاتر از شروع کریستالیزاسیون (تقریباً 500-550 درجه سانتیگراد) است.

زمان نگهداری از 0.5 تا 2 ساعت متغیر است، سپس خنک سازی آهسته انجام می شود. تغییر در ساختار به دلیل تشکیل دانه های جدید و ناپدید شدن تدریجی دانه های تغییر شکل یافته رخ می دهد. بنابراین، کاهش عیوب شبکه کریستالی وجود دارد.

- بازپخت برای از بین بردن تنش های پسماند.تنش های داخلی در قطعات فولادی از فرآیندهایی مانند جوشکاری، ریخته گری، برش، سنگ زنی، تغییر شکل گرم ناشی می شود. آنها به مقادیر بسیار بزرگی می رسند. در نتیجه همراه با کارگران متعاقباً باعث از بین رفتن فلز می شوند.

برای از بین بردن این پدیده، بازپخت در دمای کمتر از دمای تبلور (727 ºС) انجام می شود. هنگامی که فرآیند به مدت 20 ساعت در دمای 600 درجه سانتیگراد انجام شود، تنش ها تقریباً به طور کامل از بین می روند. برای کاهش مدت زمان فرآیند، دما به 680-700 ºС افزایش می یابد.

بازپخت نوع دوم

با این فرآیند، ساختار تعادلی ماده در طول تبدیل فاز حاصل می شود. ساختار فولاد پس از عملیات حرارتی به طور جزئی یا کامل تغییر می کند. تغییر اساسی در ساختار آلیاژ به دلیل تبلور مجدد مضاعف رخ می دهد که در نتیجه کاهش دانه بندی، حذف تنش های داخلی و حذف سخت شدن کار رخ می دهد. انواع عملیات حرارتی فولاد - آنیل کامل (نرم کننده) و ناقص.

بازپخت کامل

در نتیجه این فرآیند، یک ساختار بزرگ فریت-پرلیت به یک ساختار آستنیتی خوب تبدیل می شود که با خنک شدن آهسته (30-50 درجه سانتیگراد) به یک فریت-پرلیت ریز تبدیل می شود. به این ترتیب فولاد سازه ای به منظور افزایش شکل پذیری و کاهش سختی پردازش می شود.

بازپخت ناقص

در نتیجه بازپخت ناقص، پرلیت لایهای به فریت-سمنتیت دانهای تبدیل میشود و از مرحله آستنیت (حدود 780 درجه سانتیگراد) عبور میکند. این فرآیند برای فولادهای ابزار استفاده می شود.

از آنجایی که بازپخت یک عملیات نسبتا طولانی است (تا 20 ساعت)، عادی سازی مواد به عنوان یک جایگزین استفاده می شود. این عملیات حرارتی فولاد است که در نتیجه ماشینکاری آن با برش بهبود می یابد، ساختار درزهای جوش داده شده اصلاح می شود و آلیاژ برای سخت شدن آماده می شود. دمای فرآیند بسته به نوع فولاد از نقاط A sz یا A st 30-50 ºC بیشتر است.

عادی سازی معمولاً عملیات حرارتی فولادهای کربنی است. در نتیجه، نیازی به سخت شدن بیشتر فولادهای با کربن متوسط و برخی فولادهای خاص نیست، زیرا استحکام مورد نیاز برای استفاده از قطعات به دلیل نرمال شدن به دست می آید. ساختار فولاد نرمال شده سوربیتول است.

سخت شدن

این عملیات حرارتی فولاد است که به دلیل آن افزایش استحکام، مقاومت در برابر سایش، سختی، حد الاستیک و همچنین کاهش خواص پلاستیکی آن وجود دارد. فن آوری سخت شدن شامل حرارت دادن به دمای معین (تقریباً 850-900 º C)، نگه داشتن و خاموش کردن است که به همین دلیل این ویژگی ها به دست می آید. کوئنچ رایج ترین راه برای بهبود خواص فیزیکی و مکانیکی یک آلیاژ است. انواع عملیات حرارتی فولاد: با و بدون تبدیل چند شکلی.

کوئنچ با تبدیل چندشکلی برای فولادهایی که حاوی عنصری با قابلیت تبدیل چندشکل هستند استفاده می شود.

آلیاژ تا دمای تغییر در شبکه کریستالی عنصر چندشکل گرم می شود. در نتیجه حرارت دادن، حلالیت جزء آلیاژی افزایش می یابد. با کاهش دما، نوع شبکه تغییر می کند سمت معکوس، اما از آنجایی که با سرعت زیاد رخ می دهد، غلظت اضافی یک عنصر با شبکه تغییر یافته در آلیاژ باقی می ماند. اینگونه است که یک ساختار غیرتعادلی بوجود می آید که از نظر ترمودینامیکی ناپایدار است. ریزساختار سوزنی مانند فولاد که پس از عملیات حرارتی در آلیاژ ایجاد می شود، مارتنزیت نامیده می شود. برای از بین بردن تنش های پسماند، فلز سپس حرارت داده می شود.

کوئنچ بدون تبدیل های چندشکل در مواردی استفاده می شود که یکی از اجزای آلیاژی به طور محدود در دیگری حل می شود. هنگامی که آلیاژ بالای خط جامد گرم می شود، جزء حل می شود. و با خنک شدن سریع، فاز ثانویه زمانی برای بازگشت به حالت اولیه خود نخواهد داشت، زیرا زمان کافی برای تشکیل مرز فاز، تشکیل شبکه اولیه و فرآیند انتشار وجود ندارد. در نتیجه، یک محلول جامد ناپایدار با محتوای اضافی از جزء ظاهر می شود. این فرآیند منجر به افزایش شکل پذیری فلز می شود. پایداری ترمودینامیکی در طول پیری خود به خود یا حرارتی به دست می آید.

از آنجایی که حالت های عملیات حرارتی فولاد با کوئنچ دارای پارامتر تعیین کننده مهمی مانند سرعت خنک کننده است، باید به محیطی که فرآیند در آن انجام می شود (هوا، آب، گازهای بی اثر، روغن، محلول آبینمک ها).

سرعت خنک شدن فولاد با آب در دمای 600 درجه سانتیگراد 6 برابر و در 200 درجه سانتیگراد 28 برابر بیشتر است (در مقایسه با روغن فنی). برای خنک کردن آلیاژهای کربنی با نرخ خاموش شدن بحرانی بالا استفاده می شود. نقطه ضعف آب سرعت خنک کننده به اندازه کافی بالا در مناطق وقوع مارتنزیت (200-300 º C) است که می تواند منجر به تشکیل ترک شود. نمک ها را به آب اضافه می کنند تا توانایی سخت شدن آن را افزایش دهند. به این ترتیب برای مثال عملیات حرارتی فولاد 45 صورت می گیرد.

آلیاژهایی با نرخ خاموش شدن بحرانی ناچیز که آلیاژ شده اند با روغن خنک می شوند. استفاده از آن به دلیل اشتعال پذیری و قابلیت چسبیدن به سطح قطعات محدود شده است. قطعات حیاتی ساخته شده از فولاد کربنی در دو محیط آب و روغن خنک می شوند.

فولادهای مارتنزیتی که باید عاری از لایه اکسید باشند، مانند فولادهایی که برای آنها استفاده می شود تجهیزات پزشکی، در یک جو کمیاب یا در هوا خنک می شود.

خنک کننده اضافی برای تبدیل آستنیت شکننده به مارتنزیت استفاده می شود.

برای این منظور قطعات را در یخچال با دمای 40- تا 100- درجه سانتیگراد قرار می دهند و یا با مخلوطی از دی اکسید کربن و استون می پوشانند. پردازش اضافی ویژه با دمای پایین باعث افزایش سختی می شود ابزار برشکه جنس آن فولاد آلیاژی است، تثبیت پارامترهای ابعادی قطعات با دقت بالا، افزایش خواص مغناطیسی فلز.

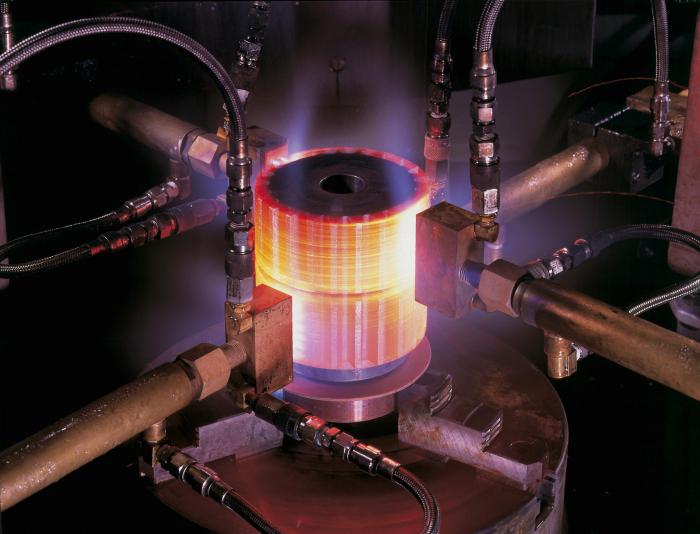

برای برخی از قطعات مانند شفت، بادامک، اکسل، چرخ دنده، پین برای کلاچ سایش، سختی سطح استفاده می شود. در این حالت، یک پوشش مقاوم در برابر سایش از قطعه تشکیل می شود که هسته آن چسبناک است، با افزایش استحکام خستگی. به منظور ایجاد چنین سخت شدنی، از جریان استفاده می شود فرکانس بالاتوسط یک ترانسفورماتور از یک ژنراتور خاص تشکیل شده است. آنها سطح قطعه کار پوشیده شده توسط سلف را گرم می کنند. سپس قطعه با هوا خنک می شود. ضخامت لایه سطحی سخت شده می تواند از 1 تا 10 میلی متر متغیر باشد.

تعطیلات

این یک عملیات حرارتی فولاد است که با هدف تضعیف تنش های داخلی ناشی از سخت شدن و همچنین افزایش چقرمگی انجام می شود. این تیمار برای فولادهایی که دچار دگرگونی های چندشکلی شده اند اعمال می شود. حالت های عملیات حرارتی فولاد شامل گرمایش تا دمای 150-650 درجه سانتیگراد، نگهداری و خنک کننده است که سرعت آن مهم نیست. در فرآیند تلطیف، ساختارهای سخت تر، اما ناپایدار به ساختارهای پلاستیکی و پایدار تبدیل می شوند. نرخ تعطیلات بالا، متوسط و پایین است.

در دمای کم، گرمایش تا 150-250 درجه سانتیگراد رخ می دهد و به دنبال آن تا 1.5 ساعت نگه داشته و در هوا یا روغن خنک می شود. شبکه کریستالی مارتنزیت تغییر می کند که بر سختی تأثیر نمی گذارد، چقرمگی را افزایش می دهد و تنش های داخلی را کاهش می دهد. به این ترتیب ابزارهای برش و اندازه گیری پردازش می شوند.

با معتدل شدن متوسط، گرمایش تا 300-500 ºС رخ می دهد. ساختار فولاد توسط تروستیت مزاج نشان داده شده است. قطعات فولادی پس از پردازش با خواص الاستیک بالا و ویژگی های استحکام مشخص می شوند. فنرها، غشاها، فنرها به این ترتیب پردازش می شوند.

درجه حرارت بالا با دمای 450-650 درجه سانتیگراد مشخص می شود که منجر به تشکیل سوربیتول می شود. محصولات سخت تر، پلاستیک می شوند و مقاومت ضربه ای بالایی دارند. چرخ دنده ها، محورها، رول ها و سایر قسمت های حیاتی مکانیسم ها در معرض آن قرار می گیرند.

عملیات حرارتی شیمیایی فولاد

این به افزایش استحکام و سختی آلیاژ، مقاومت در برابر خوردگی آن، ایجاد خواص ضد اصطکاک و مقاوم در برابر سایش کمک می کند. این فرآیند شامل اثرات حرارتی و شیمیایی بر روی ترکیب، ساختار و خواص لایه سطحی آلیاژ است.

عملیات حرارتی شیمیایی فولاد بر اساس فرآیندهایی مانند تفکیک، انتشار و جذب است. بسته به عنصر اشباع، به نیترید، سیمان، سیانیداسیون و غیره تقسیم می شود.

سیمان کاری

هدف از کربورسازی به دست آوردن یک سطح سخت روی قطعات فولادی ملایم با هسته به اندازه کافی سخت است. این فرآیند در یک کاربراتور در دمای 930-950 ºС انجام می شود، زیرا آستنیت در این دما پایدارترین است. به این ترتیب، هم آلیاژهای کم کربن و هم آلیاژهای آلیاژی پردازش می شوند. فرآوری نیز تحت تأثیر طبقه بندی فولادها قرار دارد. عملیات حرارتی انواع خاصی از فولادها برای دستیابی به نتیجه نیاز به پارامترهای خاصی دارد.

سیمان به دو دسته جامد و گاز تقسیم می شود. با دومی، می توان محتوای کربن خاصی را در لایه سطحی به دست آورد، مدت زمان فرآیند را کاهش داد و خودکارسازی کرد. این یک روش بهبود یافته در مقایسه با کربورسازی سخت است.

عملیات حرارتی برای کاهش اندازه دانه هسته و لایه سیمانی و در نتیجه بهبود خواص مکانیکی انجام می شود. عملیات حرارتی شامل خاموش کردن مضاعف و تلطیف کم در دمای 160-180 درجه سانتیگراد است.

نیتریدینگ

این شامل اشباع اتم های نیتروژن در لایه های سطحی قطعات فولادی آلیاژی از طریق انتشار است. در نتیجه، نیتروژن با عناصر آلیاژی (مولیبدن، کروم، آلومینیوم) با تشکیل ترکیبات جامد و پایدار - نیتریدها واکنش می دهد.

مزیت این است که دمای پردازش پایین تر در مقایسه با فرآیند کربورسازی - 500-600 ºС. علاوه بر این، لایه نیترید دارای خواص مکانیکی و مقاومت در برابر خوردگی بالاتری است (این خواص در دماهای تا 500 درجه سانتیگراد حفظ می شود). ویژگی های لایه سیمانی در دماهای تا 220 درجه سانتیگراد پایدار است.

سیانور

این فرآیند یک بار پر کردن سطح فولاد با اتم های نیتروژن و کربن است. این فناوری شامل استفاده از هر دو فاز مایع و گاز است. سیانیداسیون همچنین می تواند دمای پایین و بالا باشد.

هنگامی که مایع است، از حمام های مخصوص استفاده می شود که با سیانید و نمک های خنثی پر شده است. پس از اشباع سطح با نیتروژن، این فرآیند در واقع به کربورسازی تبدیل می شود. در سیانیداسیون در دمای پایین، قطعات بیشتر تحت عملیات حرارتی اضافی قرار می گیرند.

سیمان کاری گاز در محیطی حاوی گازهای نیترات و سیمان انجام می شود. با این روش سیانیداسیون، عمق لایه های تیمار شده به 1.8 میلی متر می رسد.

عملیات حرارتی شیمیایی فرآیند تغییر ترکیب شیمیایی، ساختار و خواص لایه های سطحی و فلز نامیده می شود.

چنین پردازشی برای قطعاتی که نیاز به سطح سخت و مقاوم در برابر سایش دارند و در عین حال هسته ای سخت و به اندازه کافی قوی، مقاومت در برابر خوردگی بالا، مقاومت در برابر خستگی بالا دارند، قابل اجرا است.

عملیات حرارتی شیمیایی فولاد بر اساس نفوذ (نفوذ) به شبکه بلوری اتمی آهن از اتم های مختلف است. عناصر شیمیاییهنگام گرم کردن قطعات فولادی در محیطی غنی از این عناصر.

رایج ترین انواع عملیات شیمیایی- حرارتی فولاد عبارتند از: سیمان سازی - اشباع سطح قطعات فولادی با کربن؛ نیتروژن دهی - اشباع سطح قطعات فولادی با نیتروژن؛ سیانیداسیون - اشباع همزمان سطح قطعات فولادی با کربن و نیتروژن.

علاوه بر این انواع اولیه عملیات حرارتی چی میکو، در صنعت از اشباع سطحی فولاد با فلزات نیز استفاده میکنند: آلومینیوم، کروم، سیلیکون و غیره. متالیزاسیون انتشار فولاد

سیمان کاری.

کربوریزاسیون فرآیند اشباع سطح قطعات فولادی با کربن است. هدف از کربورسازی به دست آوردن قطعاتی با هسته سخت و سطح سخت است. چنین قطعاتی در حین کار بر اثر ضربه فرو نمی ریزند و به خوبی در برابر سایش مقاومت می کنند. قطعات ساخته شده از کربن و فولاد آلیاژی با محتوای کربن 0.08 تا 0.35 درصد تحت سیمان کاری قرار می گیرند. مخلوط های غنی از کربن مورد استفاده برای کربورسازی عبارتند از: کاربراتورها - می تواند جامد، مایع و گاز باشد.

سیمان کاری در یک کاربراتور جامد با گرم کردن قطعات بسته بندی شده در جعبه های آهنی (شکل 68) همراه با یک کاربراتور انجام می شود.

کربوریزر مخلوط پودری متشکل از زغال سنگ (70%)، کربنات باریم BaCO 3 (20-25%) و کربنات کلسیم CaCO3 (3-5%) است.

دمای کربورسازی در 20-50 درجه بالاتر از نقطه A C 3 گرفته می شود. دمای تا 920 تا 930 درجه سانتیگراد می تواند زمان فرآیند را تقریباً به نصف کاهش دهد بدون اینکه خواص مکانیکی فولاد بدتر شود. اشباع فولاد با کربن با تماس مستقیم ذرات زغال سنگ با سطح قطعات فولادی در یک محیط گازی که به عنوان فرستنده کربن عمل می کند، رخ می دهد. با انتخاب صحیح عامل کربنات کننده، محتوای کربن در لایه سطحی از 1.0-1.10٪ تجاوز نمی کند که می تواند طبیعی در نظر گرفته شود. مدت زمان کربوریزاسیون بسته به عمق کربن و عیار فولاد از 5 تا 15 ساعت یا بیشتر است. برای سیمان سازی، می توان از طیف گسترده ای از کوره ها استفاده کرد - محفظه ای، پیوسته، با یک مخزن دوار، گرم شده با نفت کوره، گاز یا برق.

مایع سیمان سازی موارد کوچک را در معرض دید قرار دهید. آنها در حمام نمک مذاب، متشکل از 75-85٪ Na 2 CO 3 (سودا)، 10-15٪ NaCl (نمک خوراکی) و 6-10٪ SiC (کاربید سیلیکون) غوطه ور می شوند.

گاز سیمان سازی در مونوکسید کربن CO برای اولین بار توسط PP Anosov استفاده شد. ماهیت آن در این واقعیت نهفته است که محصولات سیمانی حرارت داده شده و در دمای 920 تا 950 درجه سانتیگراد در یک کوره نگهداری می شوند، جایی که گاز سیمان به طور مداوم در کل فرآیند تامین می شود. برای این منظور از گاز طبیعی استفاده می شود که عمدتاً متان CH 4 یا گازهای مصنوعی به دست آمده در نتیجه تجزیه (تجزیه در اثر حرارت) فرآورده های نفتی - نفت سفید، روغن های مختلف، بنزن، پیروبنزن و غیره است. گازهای مصنوعیهمچنین متان CH 4.

قطعات در کوره های صدا خفه کن بارگیری می شوند که گازهای سیمانی وارد آن می شوند. با کربورسازی گاز، مدت زمان فرآیند 2-2.5 برابر کاهش می یابد. بنابراین، برای به دست آوردن یک لایه سیمانی با عمق 1.0-1.2 میلی متر، 4-5 ساعت طول می کشد. علاوه بر این، کربورسازی گاز مزایای دیگری نیز دارد: توانایی تنظیم فرآیند با تغییر مقدار و ترکیب شیمیایی گاز عرضه شده: عدم وجود تجهیزات حجیم و گرد و غبار زغال سنگ. توانایی تولید سخت شدن مستقیم از کوره. فرآیند کربورسازی گاز مقرون به صرفه تر است.

نیتریدینگ.

نیتریدینگ اشباع سطح فولاد با نیتروژن است. بنیانگذار نیتریدینگ فولاد دانشمند روسی پروفسور است. N.P. Chizhevsky، که برای اولین بار این فرآیند را مطالعه و اعمال کرد. برای نیتریدینگ از آمونیاک NH 3 استفاده می شود. ماهیت نیتروژن این است که آمونیاک در دمای 500-750 درجه سانتیگراد به نیتروژن و هیدروژن تجزیه می شود و اتم های نیتروژن فعال (نیتروژن اتمی) با انتشار در لایه سطحی، سختی بیشتری به سطح فولاد می بخشد بدون اینکه بر خواص مکانیکی هسته تأثیر بگذارد. قطعات. در صنعت، برای ساخت قطعات نیترید شده، در حال حاضر از فولاد با گرید 35KhMYuA یا جایگزین آن 35KhVFYuA استفاده می شود. پس از ماشینکاری نهایی، قطعات از دمای 960 درجه سانتیگراد با خنک شدن در آب یا روغن کوئنچ می شوند و در دمای 600 درجه سانتیگراد و همچنین با خنک شدن در آب یا روغن خنک می شوند. سپس قطعات نیترید می شوند. مدت زمان نیتروژن دهی بسته به ضخامت لایه نیترید شده و ماهیت فرآیند از 12 تا 60 و حتی تا 90 ساعت می باشد.

مدت زمان قرار گرفتن قطعات در یک جریان آمونیاک در کوره بر عمق لایه نیترید تأثیر می گذارد. به طور متوسط، در دمای 500 درجه سانتیگراد، نیتروژن در عمق 0.1 میلی متری هر 10 ساعت پخش می شود. در عمل، به منظور کوتاه کردن زمان نیتروژن، فرآیند با حرارت دادن مرحله ای انجام می شود: ابتدا به مدت 12-15 ساعت در دمای 500-520 درجه سانتیگراد. سپس دما به 550-600 درجه سانتیگراد افزایش می یابد و قرار گرفتن در معرض برای 15-20 ساعت مجاز است. با این حالت، مدت زمان فرآیند را می توان با ضریب 2.0-2.5 کاهش داد. در نتیجه نیتریدینگ، سختی فولاد به HB 1000-1100 می رسد. نیازی به عملیات حرارتی بیشتر نیست.

نیتریدینگ دارای چندین مزیت نسبت به کربورسازی است: تغییر جزئی در ابعاد قطعات ایجاد می کند، سختی و مقاومت در برابر سایش بالاتری را ایجاد می کند (هنگامی که تا دمای 500-550 درجه سانتیگراد گرم می شود، سختی قطعات نیترید شده کاهش نمی یابد). مقاومت خوبی در برابر بارهای متغیر، حد استقامت بالا و مقاومت در برابر خوردگی به قطعات ایجاد می کند. عیب نیتریدینگ مدت زمان فرآیند است.

نیتریدینگ در مهندسی مکانیک برای به دست آوردن تجهیزات دیزلی با کیفیت بالا، ابزار اندازه گیری، چرخ دنده و غیره استفاده می شود.

سیانور- فرآیند اشباع همزمان سطح فولاد با کربن و نیتروژن برای ایجاد سختی بالا، مقاومت در برابر سایش و مقاومت در برابر خوردگی.

حضور همزمان کربن و نیتروژن در محیط باعث تسریع انتشار مشترک آنها در لایه های سطحی فولاد می شود. چنین محیط هایی می توانند نمک های سیانید مذاب (سیانیداسیون مایع)، گازهای کربورکننده و نیترید کننده (سیانیداسیون گاز)، پودرها و خمیرهای جامد (سیانیداسیون جامد) باشند. فولادهای کربنی و آلیاژی تحت عملیات سیانید قرار می گیرند.

دو نوع سیانیداسیون وجود دارد: دمای بالا و دمای پایین.

درجه حرارت بالا سیانیداسیون برای قطعات ساخته شده از کربن و فولاد آلیاژی با محتوای کربن 0.3-0.4٪ به منظور به دست آوردن یک لایه سطحی سخت که در برابر سایش و یک هسته چسبناک مقاوم است استفاده می شود. چنین سیانیداسیون در دمای 780-930 درجه سانتیگراد، یعنی بالاتر از نقطه AH1، زمانی که فولاد در حالت آستنیت است و فرآیند اشباع آن با کربن غالب است، انجام می شود. این نوع سیانیداسیون به طور گسترده در کارخانه های خودروسازی برای چرخ دنده ها و قطعات کوچک مختلف استفاده می شود.

دمای پایین سیانیداسیون برای ابزارهای ساخته شده از فولاد پرسرعت در دمای 500-600 درجه سانتیگراد، یعنی زیر نقطه استفاده می شود. A C 1 ، هنگامی که فرآیند اشباع فولاد با نیتروژن غالب می شود و به دنبال آن خنک شدن آهسته ابزار سیانید انجام می شود.

V اخیراکارخانه ها در حال معرفی یک فرآیند سیانیداسیون جدید هستند - سیانیداسیون گاز یا نیتروکربورسازی. سیانیداسیون گاز یک موقعیت میانی بین کربورسازی و نیتریدینگ گاز اشغال می کند و به همین دلیل گاهی اوقات نامیده می شود. نیتروکربورسازی.

در سیانیداسیون گاز، قطعات در مخلوطی از گازهای حاوی کربن و نیتروژن گرم می شوند. برای این منظور از مخلوط مونوکسید کربن CO و آمونیاک ΝΗ 3 استفاده می شود. در طی برهمکنش شیمیایی آنها، کربن فعال و نیتروژن تشکیل می شود. اخیراً سیانیداسیون گاز (نیتروکربوریزه کردن) در کوره های مجهز به کربورسازی گاز با وارد کردن بنزن یا پیروبنزن به فضای کاری این کوره ها انجام شده است.

متالیزاسیون انتشار.

علاوه بر فرآیندهای اشاره شده اشباع سطح فولاد با کربن و نیتروژن، اشباع فولاد با آلومینیوم، کروم، سیلیکون و غیره به طور گسترده ای مورد استفاده قرار می گیرد.این فرآیند عمدتاً برای به دست آوردن قطعات فولادی مقاوم در برابر خوردگی توسط مواد قلیایی و قلیائی استفاده می شود. اسیدها و همچنین به منظور افزایش پایداری فولاد در برابر اکسیداسیون توسط گازهای داغ کوره، یعنی در برابر تشکیل رسوب.

تغذیه فرآیند اشباع سطح قطعات فولادی و چدنی با آلومینیوم به منظور افزایش مقاومت حرارتی آنها است. عمدتاً فولادهای کم کربن آلومینیومی می شوند. فرآیند آلومینیزاسیون می تواند در محیط های جامد، مایع و گاز انجام شود. رایج ترین روش آلومینیوم سازی در محیط جامد. قطعاتی که قرار است آلومینیومی شوند در جعبه های آهنی با مخلوطی از 49 درصد پودر آلومینیوم، 49 درصد اکسید آلومینیوم و 2 درصد کلرید آمونیوم قرار می گیرند. قطعات باید مانند سیمان کاری در یک کاربراتور جامد در جعبه ها قرار گیرند. جعبه ها با درب محکم بسته می شوند، با خاک رس نسوز پوشانده می شوند، در کوره غوطه ور می شوند و به مدت 5-10 ساعت در دمای 900 تا 1100 درجه سانتیگراد گرم می شوند. در این مدت، یک لایه آلومینیومی به عمق 0.3-1.0 میلی متر تشکیل می شود.

پس از آلومینیزاسیون، قطعات در دمای حدود 1000 درجه سانتیگراد با زمان نگهداری 4-6 ساعت تحت آنیل انتشاری قرار می گیرند. در نتیجه بازپخت، محتوای آلومینیوم در لایه سطحی کاهش مییابد که باعث کاهش شکنندگی لایه آلومینیومی میشود.

هنگام آلومینیوم سازی در یک محیط مایع، آلومینیوم اشباع شده با 6-8٪ آهن در یک بوته فولادی ذوب می شود و قطعات در آن غوطه ور می شوند. آلیتاسیون در دمای 750-800 درجه سانتیگراد به مدت 50-90 دقیقه انجام می شود. این نوردهی لایه ای با عمق 0.2-0.35 میلی متر ایجاد می کند.

در آلومینیزاسیون گازی، محصول همراه با پودر فروآلومینیوم در یک مخزن غوطه ور شده و هیدروژن کلرید از آن عبور می کند. پس از واکنش های تبادلی که در دمای 850 تا 1000 درجه سانتیگراد رخ می دهد، آلومینیوم اتمی در لایه های سطحی قطعات پخش می شود.

فرآیند آلومینیوم سازی گاز معمولاً بیش از 4 ساعت طول نمی کشد. در این مدت می توان یک لایه آلومینیومی با عمق 0.4 میلی متر بدست آورد. پس از پایان فرآیند آلومینیزاسیون مایع و گاز، توصیه می شود که بازپخت انتشاری انجام شود.

آبکاری کروم دیفیوژن فرآیند اشباع سطح فولاد با کروم نامیده می شود. آبکاری کروم را می توان در محیط های جامد، گاز و مایع انجام داد.

هنگام آبکاری کروم در یک محیط جامد، از مخلوط پودری 60-65٪ کروم فلزی یا فروکروم، 30-35٪ آلومینا و 5٪ کلرید آمونیوم استفاده می شود. این فرآیند در دمای 1000-1150 درجه سانتیگراد به مدت 7-12 ساعت انجام می شود. هنگامی که فولاد کم کربن روکش کروم می شود، در این مدت یک لایه کروم اندود به ضخامت 0.1-0.25 میلی متر بر روی سطح قطعات تشکیل می شود.

در آبکاری کروم مایع، محصولات در حمام نمک های کلرید مذاب باریم، منیزیم و کلسیم با افزودن فروکروم و کلرید کروم گرم می شوند. این فرآیند در دمای 980-1000 درجه سانتیگراد انجام می شود.

هنگام آبکاری کروم در یک محیط گازی، محصولات تا دمای 950-1050 درجه سانتیگراد در فضایی از کلرید کروم بخار گرم می شوند.

در فولادهای کم کربن، کروم در آهن α حل می شود. در فولادهای پر کربن، کروم کاربیدها را تشکیل می دهد.

قطعات و ابزارهای مختلفی در معرض آبکاری کروم قرار می گیرند که نیاز به مقاومت در برابر سایش، مقاومت در برابر خوردگی و مقاومت حرارتی بالایی دارند، مانند مته ها، گیج ها، دریچه های کمپرسور و ... مقاومت حرارتی فولادهای روکش کروم 800-850 درجه سانتی گراد است.

سیلیکون سازی فرآیند اشباع سطح فولاد با سیلیکون به منظور افزایش مقاومت اسیدی، مقاومت در برابر سایش و مقاومت در برابر حرارت قطعات نامیده می شود. سیلیکون سازی در مواد سیمانی جامد، مایع و گاز انجام می شود.

برای سیلیکون کننده جامد از مخلوط فروسیلیکون با شاموت استفاده کنید. برای سرعت بخشیدن به فرآیند، کلرید آلومینیوم اضافه می شود. این فرآیند در دمای 1100 - 1200 درجه سانتیگراد انجام می شود. در زمان نگهداری 4-10 ساعت، یک لایه سیلیکونی با عمق 0.2-0.7 میلی متر تشکیل می شود.

در سیلیکون کننده مایع از نمک های کلرید با افزودن فروسیلیکون استفاده کنید. این فرآیند در دمای 950 تا 1000 درجه سانتیگراد انجام می شود.

گاز سیلیکون کردن دارای بیشترین ارزش صنعتی با استفاده از فروسیلیکون مشابه آلومینیوم سازی انجام می شود. این روند نسبت به موارد قبلی با شدت بیشتری ادامه دارد. پس از نگهداری در دمای 1050 درجه سانتیگراد به مدت 2 ساعت، یک لایه به ضخامت 1.0 میلی متر اشباع شده با سیلیکون به دست می آید.

ویژگی بارز لایه سیلیکونی شده تخلخل آن است. اگر قطعه در روغن در دمای 150-200 درجه سانتیگراد جوشانده شود، روغن با جذب در منافذ، باعث روانکاری خود قطعه می شود و مقاومت آن را در برابر سایش افزایش می دهد. مقاومت حرارتی قطعات سیلیکونی شده از 800-850 درجه سانتیگراد تجاوز نمی کند.

V سال های گذشتهفرآیندهای جدیدی برای افزایش مقاومت به سایش قطعات فولادی ایجاد شده است که به آنها می گویند سولفوره کردن و سولفوسیاناسیون ... اصل سولفیداسیونشامل اشباع سطح قطعات فولادی با خاکستری تا عمق 0.2-0.3 میلی متر با حرارت دادن آنها در نمک های مذاب گوگرد-نیتروژن دار در دمای 550-600 درجه سانتیگراد با قرار گرفتن در معرض به مدت 2-3 ساعت است. در نتیجه سطح قطعات با خاکستری تا 0.5% و نیتروژن تا 1.0% اشباع می شود. قطعات سولفید شده برای اصطکاک به خوبی کار می کنند. بر اساس مطالعات آزمایشگاهی، مقاومت به سایش قطعات پس از سولفید 2-3 برابر افزایش می یابد.

سولفوسیاناسیون- فرآیند اشباع سطح فولاد با گوگرد، کربن و نیتروژن. اثر ترکیبی گوگرد و نیتروژن در لایه سطحی فلز مقاومت به سایش بالاتری را ایجاد می کند. سولفوسیاناسیون معمولاً در حمام نمک در دمای 550-600 درجه سانتیگراد انجام می شود.

عملیات حرارتی شیمیایی (CTO)- فرآیند تغییر ترکیب شیمیایی، ریزساختار و خواص لایه سطحی قطعه.

تغییر در ترکیب شیمیایی لایه های سطحی در نتیجه تعامل آنها با محیط (جامد، مایع، گاز، پلاسما) که در آن گرمایش انجام می شود، حاصل می شود.

در نتیجه تغییر در ترکیب شیمیایی لایه سطحی، ترکیب فازی و ریزساختار آن تغییر می کند.

پارامترهای اصلی عملیات حرارتی شیمیایی دمای حرارت و زمان نگهداری است.

در قلب هر نوع عملیات حرارتی شیمیایی، فرآیندها قرار دارند تفکیک، جذب، انتشار.

تفکیک -به دست آوردن یک عنصر اشباع در حالت اتمی فعال در نتیجه واکنش های شیمیایی و همچنین تبخیر.

مثلا،

جذب- گرفتن توسط سطح بخشی از اتم های عنصر اشباع.

جذب همیشه یک فرآیند گرمازا است که منجر به کاهش انرژی آزاد می شود.

انتشار -حرکت اتم های جذب شده به اعماق محصول

برای انجام فرآیندهای جذب و انتشار، لازم است عنصر اشباع کننده با فلز پایه برهمکنش داشته باشد و محلول های جامد یا ترکیبات شیمیایی تشکیل دهد.

عملیات حرارتی شیمیایی روش اصلی سخت شدن سطحی قطعات است.

انواع اصلی عملیات حرارتی شیمیایی عبارتند از:

سیمان سازی (اشباع لایه سطحی با کربن)؛

نیتروژن (اشباع لایه سطحی با نیتروژن)؛

نیتروکربورسازی یا سیانیداسیون (اشباع لایه سطحی با کربن و نیتروژن به طور همزمان)؛

متالیزاسیون انتشار (اشباع لایه سطحی با فلزات مختلف).

هدف و فناوری انواع عملیات شیمیایی- حرارتی: کربورسازی، نیتریدینگ، نیتروکربورسازی و متالیزاسیون دیفیوژن

سیمان کاری

سیمان سازی -عملیات حرارتی شیمیایی، که شامل اشباع شدن لایه سطحی با اتم های کربن در هنگام گرم شدن تا دمای 900 ... 950 درجه سانتیگراد است.

فولادهای با محتوای کربن کم (تا 0,25 %) .

محصولات در محیطی گرم می شوند که به راحتی کربن آزاد می شود. با انتخاب حالت های پردازش، لایه سطحی با کربن به عمق مورد نیاز اشباع می شود.

عمق سیمان کاری (h) -فاصله از سطح محصول تا وسط منطقه، جایی که ساختار حاوی همان حجم فریت و پرلیت است (h. = 1 ... 2 میلی متر).

درجه کربوریزاسیون -میانگین محتوای کربن در لایه سطحی (معمولاً بیشتر از 1.2 نیست % ).

محتوای کربن بالاتر منجر به تشکیل مقادیر قابل توجهی سمنتیت ثانویه می شود که باعث افزایش شکنندگی لایه می شود.

در عمل از سیمان سازی در کربورایزر جامد و گاز (محیط کربور کننده) استفاده می شود.

قسمت هایی از قطعاتی که کربوره نشده اند از قبل با مس (روش الکترولیتی) یا مخلوط خاک رس پوشانده می شوند.

سیمان کاری در کربورایزر جامد

محصولات تقریباً تمام شده، با کمک هزینه سنگ زنی، در جعبه های فلزی قرار می گیرند و با یک کربورایزر جامد پاشیده می شوند. زغال چوب با افزودن نمک های کربناته استفاده می شود VasO 3 ، Na 2 CO 3 در کمیت 10…40 %. جعبه های دربسته را در اجاق قرار داده و در درجه حرارت قرار می دهند 930…950 o با.

به دلیل اکسیژن موجود در هوا، احتراق ناقص زغال سنگ با تشکیل مونوکسید کربن رخ می دهد. CO)، که با تشکیل کربن اتمی بر اساس واکنش تجزیه می شود:

اتم های کربن به دست آمده توسط سطح محصولات جذب شده و در اعماق فلز پخش می شوند.

معایب این روش عبارتند از:

سرمایه گذاری قابل توجهی در زمان (برای کربورسازی تا عمق 0.1 میلی متر طول می کشد 1 ساعت)؛

بهره وری پایین فرآیند؛

تجهیزات حجیم؛

پیچیدگی اتوماسیون فرآیند

این روش در تولید در مقیاس کوچک استفاده می شود.

کربورسازی گاز

این فرآیند در کوره هایی با یک محفظه مهر و موم شده پر شده از یک کاربراتور گاز انجام می شود .

جو گازهای کربن دار شامل نیتروژن، هیدروژن، بخار آب است که گاز حامل را تشکیل می دهند و همچنین مونوکسید کربن، متان و سایر هیدروکربن ها که گازهای فعال هستند.

عمق کربوریزاسیون با دمای گرمایش و زمان نگهداری تعیین می شود.

مزایای روش:

توانایی به دست آوردن غلظت معینی از کربن در لایه (شما می توانید محتوای کربن را با تغییر نسبت گازهای تشکیل دهنده جو تنظیم کنید).

کاهش مدت زمان فرآیند با ساده کردن عملیات حرارتی بعدی؛

امکان مکانیزاسیون و اتوماسیون کامل فرآیند.

این روش در تولید سریال و انبوه استفاده می شود.

ساختار لایه سیمانی

ساختار لایه سیمانی در شکل 1.15 نشان داده شده است.

شکل 1.15- ساختار و تغییر غلظت کربن در ضخامت لایه سیمانی.

لایه ای بر روی سطح محصول تشکیل می شود که ساختاری از فولاد هایپریوتکتوئیدی است که از پرلیت و سمنتیت تشکیل شده است. با افزایش فاصله از سطح، محتوای کربن کاهش می یابد و ناحیه بعدی فقط از پرلیت تشکیل می شود. سپس دانه های فریت ظاهر می شوند، تعداد آنها با فاصله از سطح افزایش می یابد. در نهایت، در وسط، ساختار با ترکیب اصلی سازگار است.

عملیات حرارتی پس از کربورسازی

در نتیجه کربورسازی، تنها توزیع سودمند کربن در سطح مقطع به دست می آید. خواص قطعه سیمانی شده در نهایت با عملیات حرارتی بعدی شکل می گیرد. همه محصولات با تمپر کم سخت می شوند. پس از سخت شدن، محصول سیمانی سختی و مقاومت در برابر سایش بالا را به دست می آورد، حد استقامت تماس و حد مقاومت خمشی افزایش می یابد، در حالی که یک هسته چسبناک حفظ می شود.

مجموعه عملیات حرارتی به مواد و هدف محصول بستگی دارد.

نمودارهای حالت های مختلف عملیات حرارتی در شکل 1.16 نشان داده شده است.

شکل 1.16- حالت های عملیات حرارتی محصولات سیمانی

اگر فولاد به طور ارثی ریزدانه یا محصولات غیر بحرانی باشد، سپس یک سخت شدن منفرد از دمای 820 ... 850 o C انجام می شود (شکل 1.16 ب). این امر تولید مارتنزیت با کربن بالا در لایه سیمانی شده و همچنین تبلور مجدد جزئی و پالایش دانه هسته را تضمین می کند.

هنگام کربورسازی گاز، در پایان فرآیند، محصولات تا این دماها خنک میشوند و سپس کوئنچ انجام میشود (برای خاموش کردن نیازی به گرم کردن مجدد نیست) (شکل 1.16 a).

برای برآوردن الزامات بالا برای خواص مکانیکی قطعات سیمانی، از سخت شدن مضاعف استفاده می شود (شکل 1.16 ج).

اولین سخت شدن (یا نرمال شدن) از دمای 880 ... 900 درجه سانتیگراد برای اصلاح ساختار هسته انجام می شود.

کوئنچ دوم از دمای 760 ... 780 درجه سانتیگراد برای بدست آوردن مارتنزیت سوزنی ریز در لایه سطحی انجام می شود.

عملیات نهایی عملیات حرارتی همیشه یک تلطیف کم است که در دمای 150 ... 180 درجه سانتیگراد انجام می شود. . در نتیجه تلطیف، ساختار مارتنزیت معتدل در لایه سطحی به دست می آید و تنش ها تا حدی کاهش می یابد.

چرخ دنده، رینگ پیستون، کرم ها، محورها، غلطک ها در معرض سیمان قرار می گیرند.

نیتریدینگ

نیتریدینگ -عملیات حرارتی شیمیایی، که در آن لایههای سطحی با نیتروژن اشباع میشوند.

نیتریدینگ نه تنها سختی و مقاومت در برابر سایش را افزایش می دهد، بلکه مقاومت به خوردگی را نیز افزایش می دهد.

در طول نیتریدینگ، محصولات در کوره های مهر و موم شده بارگیری می شوند، جایی که آمونیاک تامین می شود. NH 3 با سرعت معین هنگامی که گرم می شود، آمونیاک بر اساس واکنش تجزیه می شود: 2NH 3 > 2N + 3H 2 ... نیتروژن اتمی توسط سطح جذب شده و در اعماق محصول پخش می شود.

فازهای تشکیل شده در لایه نیترید شده فولادهای کربنی سختی بالایی ندارند و لایه حاصل شکننده است.

برای نیتریدینگ از فولادهای حاوی آلومینیوم، مولیبدن، کروم، تیتانیوم استفاده می شود. نیتریدهای این عناصر پراکنده بوده و سختی و پایداری حرارتی بالایی دارند.

فولادهای نیترید شده معمولی: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

عمق و سختی سطح لایه نیترید شده به عوامل مختلفی بستگی دارد که مهمترین آنها عبارتند از: دمای نیترید، مدت زمان نیترید شدن و ترکیب فولاد نیترید شده.

بسته به شرایط کاری قطعات، نیتریدینگ متمایز می شود:

برای افزایش سختی سطح و مقاومت در برابر سایش؛

برای بهبود مقاومت در برابر خوردگی (نیتریدینگ ضد خوردگی).

در مورد اول، این فرآیند در دمای 500 ... 560 o C انجام می شود در عرض 24 ... 90 ساعت، زیرا نرخ نیتریدینگ 0.01 است میلی متر در ساعت... محتوای نیتروژن در لایه سطحی 10 ... 12٪ است، ضخامت لایه ( ساعت) - 0.3 ... 0.6 میلی متر. سختی حدود 1000 HV روی سطح به دست می آید. خنک سازی همراه با کوره در جریانی از آمونیاک انجام می شود.

کاهش قابل توجهی در زمان نیتریدینگ با نیتروژن یونی به دست می آید، زمانی که تخلیه درخششی بین کاتد (قطع) و آند (نصب کانتینر) آغاز می شود. گاز حاوی نیتروژن یونیزه می شود و یون ها با بمباران سطح کاتد، آن را تا دمای اشباع حرارت می دهند. کندوپاش کاتدی به مدت 5 ... 60 دقیقه با ولتاژ 1100 ... 1400 ولت و فشار 0.1 ... 0.2 میلی متر جیوه انجام می شود. هنر، ولتاژ کاری 400 ... 1100 ولت، مدت زمان فرآیند تا 24 ساعت ها.

نیتریدینگ ضد خوردگی برای فولادهای آلیاژی و کربنی انجام می شود. دمای نیتروژن 650 ... 700 o C، مدت زمان فرآیند 10 ساعت است. لایه ای بر روی سطح - فازها با ضخامت 0.01 ... 0.03 میلی متر تشکیل می شود که در برابر خوردگی بسیار مقاوم است. (–فاز - محلول جامد مبتنی بر نیترید آهن Fe 3 نداشتن یک شبکه شش ضلعی).

نیتریدینگ روی محصولات نهایی انجام می شود که تحت عملیات مکانیکی و حرارتی نهایی قرار گرفته اند (سخت شدن با تمپر بالا).

پس از نیترید کردن، ساختار سوربیتول در هسته محصول حفظ می شود که این امر را فراهم می کند افزایش قدرتو ویسکوزیته

سیانیداسیون و نیتروکربورسازی

سیانور- عملیات حرارتی شیمیایی، که در آن سطح با کربن و نیتروژن به طور همزمان اشباع می شود.

به عنوان مثال در حمام با نمک های سیانید مذاب انجام می شود NaCNبا نمک های اضافه شده NaCl، BaClو غیره در طی اکسیداسیون سیانید سدیم، نیتروژن اتمی و مونوکسید کربن تشکیل می شود:

عمق لایه و غلظت کربن و نیتروژن در آن به دمای فرآیند و مدت زمان آن بستگی دارد.

لایه سیانید دارای سختی بالا 58 ... 62 HRC بوده و در برابر سایش بسیار مقاوم است. استحکام خستگی و مقاومت در برابر خوردگی بهبود یافته است.

مدت زمان فرآیند 0.5 ... 2 ساعت ها.

سیانیداسیون در دمای بالا -در دمای 800 ... 950 درجه سانتی گراد، همراه با اشباع غالب فولاد با کربن تا 0.6 ... 1.2٪ (کربورسازی مایع). میزان نیتروژن در لایه سیانید 0.2 ... 0.6 % ضخامت لایه 0.15 ... 2 میلی متر پس از سیانید شدن، فرآورده ها کوئنچ شده و کم تلطیف می شوند. ساختار نهایی لایه سیانید از یک لایه نازک کربنیترید تشکیل شده است Fe 2 (C, N)و سپس مارتنزیت نیتروژن دار.

در مقایسه با کربورسازی، سیانیداسیون در دمای بالا با سرعت بیشتری رخ می دهد، منجر به تغییر شکل کمتر قطعات، سختی و مقاومت بیشتر در برابر سایش می شود.

سیانیداسیون در دمای پایین- در دمای 540 ... 600 درجه سانتی گراد انجام می شود , همراه با اشباع غالب فولاد با نیتروژن

این برای ابزارهای ساخته شده از فولادهای پرسرعت و کروم بالا انجام می شود، این یک درمان نهایی است.

عیب اصلی سیانید شدن سمیت نمک های سیانید است.

نیتروکربورسازی- سیانیداسیون گاز، که در مخلوط های گازی از گاز سیمانی و آمونیاک تفکیک شده انجام می شود.

ترکیب گاز دمای فرآیند نسبت کربن به نیتروژن در بستر سیانید را تعیین می کند. عمق لایه بستگی به دما و مدت زمان قرار گرفتن در معرض آن دارد.

نیتروکربورسازی با دمای بالادر دمای 830 ... 950 درجه سانتی گراد، برای قطعات ماشین سازی ساخته شده از کربن و فولادهای کم آلیاژ با محتوای آمونیاک افزایش یافته است. عملیات حرارتی نهایی کوئنچ با دمای پایین است. سختی به 56 ... 62 HRC می رسد.

در VAZ، 95٪ قطعات نیتروکربوریزه می شوند.

نیتروکربورسازی با دمای پایینابزار پس از عملیات حرارتی (کوئنچ و تمپر) در معرض فولاد با سرعت بالا قرار می گیرد. این فرآیند در دمای 530 ... 570 درجه سانتیگراد به مدت 1.5 ... 3 ساعت انجام می شود. یک لایه سطحی به ضخامت 0.02 ... 0.004 میلی متر با سختی 900 ... 1200 HV تشکیل می شود.

Nitrocarburizing با عملکرد ایمن و هزینه کم مشخص می شود.

متالیزاسیون انتشار

متالیزاسیون انتشار -عملیات حرارتی شیمیایی، که در آن سطح محصولات فولادی با عناصر مختلف اشباع شده است: آلومینیوم، کروم، سیلیکون، بور و غیره.

هنگامی که با کروم اشباع شود، فرآیند نامیده می شود آبکاری کروم، آلومینیوم - آلومینیز کنندهسیلیکون - سیلیکون کردنبور - حواس پرتی.

متالیزاسیون انتشار می تواند در محیط های جامد، مایع و گاز انجام شود.

در متالیزاسیون با انتشار جامدمتالایزر یک فروآلیاژ با افزودن کلرید آمونیوم است. NH 4 Cl). در نتیجه واکنش متالایزر با HClیا CL 2 یک ترکیب کلر-فلز تشکیل می شود ( AlCl 3 ، CrCl 2 SiCl 4 ) که در تماس با سطح، با تشکیل اتم های آزاد جدا می شوند.

متالیزاسیون انتشار مایعبا فرو بردن قطعه در فلز مذاب (مثلاً آلومینیوم) انجام می شود.

متالیزاسیون انتشار گازدر محیط های گازی که کلریدهای فلزات مختلف هستند انجام می شود.

انتشار فلزات بسیار آهسته پیش می رود، زیرا محلول های جایگزینی تشکیل می شوند، بنابراین، در دماهای یکسان، لایه های انتشار ده ها و صدها بار نازک تر از زمان سیمان سازی هستند.

متالیزاسیون دیفیوژن فرآیند گران قیمتی است که در دماهای بالا (1000 ... 1200 درجه سانتیگراد) برای مدت طولانی انجام می شود.

یکی از ویژگیهای اصلی سطوح متالایز، مقاومت در برابر حرارت است، بنابراین، قطعات مقاوم در برابر حرارت برای دمای عملیاتی 1000 ... 1200 درجه سانتیگراد از فولادهای کربنی ساده با آلومینیومسازی، آبکاری کروم یا سیلیکونسازی بعدی ساخته میشوند.

سختی فوق العاده بالا (2000 HV) و مقاومت در برابر سایش بالا به دلیل تشکیل بوریدهای آهن ( فوریه، فوریه 2 ) با لایه های بوته مشخص می شوند، اما این لایه ها بسیار شکننده هستند.