Ո՞րն է պողպատի քիմիական ջերմային մշակումը: Պողպատի և դրա տեսակների ջերմային բուժում. Պողպատի քիմիական ջերմային բուժում

TOԿարգավիճակ:

Ավտոմոբիլային նյութեր և անվադողեր

Պողպատի քիմիական ջերմային բուժում

Քիմիական ջերմային բուժումը բուժման տեսակ է, որի արդյունքում տեղի է ունենում փոփոխություն քիմիական բաղադրությունըև ջերմաստիճանի և շրջակա միջավայրի ազդեցության տակ պողպատի մակերեսային շերտի կառուցվածքը։ Քիմիական ջերմային մշակումը մեծացնում է պողպատի մակերևութային կարծրությունը և օգտագործվում է այն դեպքերում, երբ անհրաժեշտ է բարձրացնել քսվող մակերեսների մաշվածության դիմադրությունը, կոռոզիոն դիմադրությունը և ջերմակայունությունը՝ պահպանելով միջուկի բավարար մածուցիկությունը և առաձգականությունը:

Կախված նրանից, թե ինչ տարրով է հագեցած արտադրանքի մակերևութային շերտը, քիմիական-ջերմային մշակումը կարելի է բաժանել հետևյալ հիմնական տեսակների.

1. Պողպատի կարծրացում

Կարբյուրացումը պողպատի մակերեսային կարբյուրացման գործընթացն է:

Գործնականում ցեմենտացման երեք տեսակ կա.

ա) ցեմենտացում պինդ կարբյուրիզատորներով,

բ) գազի ածխաջրացում,

գ) հեղուկ կարբյուրացում.

Կարբյուրացումը պինդ կարբյուրացնողով նշանակում է, որ ցածր ածխածնային պողպատներից պատրաստված արտադրանքները, որոնց ածխածնի պարունակությունը 0,25%-ից ոչ ավելի է, տեղադրվում են հատուկ կարբյուրացնող տուփերում, ցրվում են կարբյուրացնող նյութով, որը կոչվում է կարբյուրացնող նյութ, այնուհետև հերմետիկորեն փակվում և տեղադրվում է հատուկ վառարանում: Վառարանում գտնվող արտադրանքը տաքացվում է մինչև 900-940 ° ջերմաստիճան և պահվում է այս ջերմաստիճանում մի քանի ժամ, այնուհետև դանդաղ սառչում, որից հետո դրանք մարվում և կոփվում են: Կարբյուրացման արդյունքի վրա ազդող հիմնական գործոններն են՝ արտադրանքի տաքացման ջերմաստիճանը, պահպանման ժամանակը, պողպատի քիմիական բաղադրությունը և որակը:

Արտադրանքի տաքացման ջերմաստիճանը և դրանց պահպանումը ածխաջրման արդյունքների վրա ազդող հիմնական գործոններից են: 900-940 ° կարգի տաքացման բարձր ջերմաստիճանը ապահովում է ձևավորումը բավականածխածնի օքսիդ, որն անհրաժեշտ է արտադրանքի մակերեսային շերտը ածխածնով հագեցնելու համար։ Բացի այդ, բարձր ջերմություննպաստում է մետաղի մեջ ածխածնի ցրման արագության ավելացմանը, ինչը հնարավորություն է տալիս ստանալ ավելի խորը ցեմենտացված շերտ՝ համապատասխան ազդեցությամբ:

Ածխածին պարունակող նյութը կոչվում է կարբյուրիզատոր: Կոշտ կարբյուրիզատորը պարունակում է ածուխ: Ածուխը կարող է լինել փայտ, կենդանի կամ քար: Ամենամեծ կիրառությունն է փայտածուխ, քանի որ այն կենդանիների (ածխացած մաշկ, սմբակներ, եղջյուրներ, ոսկորներ) և ածուխի համեմատ պարունակում է փոքր քանակությամբ վնասակար կեղտեր՝ ծծումբ և ֆոսֆոր։ Ածուխը պետք է դժվար լինի ցեմենտավորված արտադրանքի ճնշմանը դիմակայելու համար: Այդ նպատակների համար օգտագործվում է կաղնու, կեչի կամ հաճարենի ածուխ։ Ածխի կարբյուրացման և ակտիվացման գործընթացն արագացնելու համար կարբյուրատորին ավելացնում են կարբոնատային աղեր (10-40%)՝ բարիում, նատրիում կամ կալցիում (BaC03; Na2C03; CaCO3):

Արտադրանքի մակերեսի միատեսակ կարբյուրացման համար, նախքան ածխաջրացումը, դրանք պետք է մանրակրկիտ մաքրվեն ժանգից, կեղտից և յուղից: Արտադրանքի մակերևույթի այն հատվածները, որոնք ենթակա չեն ցեմենտացման, պաշտպանվում են տարբեր մեթոդներով. մասերի ներքին անցքերը կարող են լցվել մեկուսիչ զանգվածով, որը բաղկացած է ասբեստից, միկայից և կեղևից:

Պատրաստվելուց հետո արտադրանքը տեղադրվում է 8-10 մմ եռակցված թիթեղից պատրաստված հատուկ կարբյուրացնող տուփերում։

Ապրանքները դրվում են հետևյալ հաջորդականությամբ. Տուփի հատակը ցողվում է 35-40 մմ հաստությամբ կարբյուրացնող նյութի շերտով, որի վրա ապրանքները տեղադրվում են միմյանցից 15-20 մմ ընդմիջումներով և տուփի պատերից 25-30 մմ հեռավորությամբ: . Արտադրանքի վրա լցնում են 20-25 մմ հաստությամբ կարբյուրիզատորի շերտ, այնուհետև դրվում է արտադրանքի երկրորդ շարքը և այլն: Դրված արտադրանքի վերջին շարքի վերևում թափվում է կարբյուրիզատորը և խճճվում 50-60 շերտով: մմ Արկղերը հերմետիկորեն փակված են կափարիչներով, իսկ տուփի պատերի և կափարիչի ճեղքերը ծածկված են հրակայուն կավով, որից հետո տուփերը տեղադրվում են կարբյուրացնող վառարաններում։

Ցեմենտացման գործընթացի ավարտից հետո արկղերը արտադրանքի հետ միասին սառչում են, ապա բացում։

Կարբյուրացման խորությունը որոշելու համար արտադրանքի հետ միաժամանակ տուփերում դրվում են այսպես կոչված «վկաներ»՝ 10-20 մմ տրամագծով և 70-80 մմ երկարությամբ, որոնք պետք է պատրաստված լինեն նույն պողպատից։ Կարբյուրացման խորությունը որոշվում է «վկաների» կոտրվածքով, և դրանք կոփվում են մինչև կոտրվածքը (800 °) ջրի մեջ սառչելով: «Վկաների» կարծրացումից հետո դրանք կոտրվում և փորագրվում են ազոտական թթվի 10%-անոց լուծույթի մեջ՝ դենատուրացված սպիրտի մեջ։ Ավելին ճշգրիտ սահմանումցեմենտացման խորությունը կարելի է ձեռք բերել մանրադիտակով:

Քանի որ արտադրանքի ցեմենտացման գործընթացում երկար ժամանակգտնվում են բարձր ջերմաստիճանում՝ առաջացնելով մետաղի հատիկների աճ, ածխաջրացումից հետո դրանք ենթարկվում են նորմալացման, ինչը բարելավում է մետաղի կառուցվածքը, այնուհետև մարում և ցածր կոփում։

Բարձր ջերմաստիճաններում կռելը կամ նորմալացումը օգնում է նվազեցնել միջուկի հատիկի չափը, սակայն մակերեսային գոտիների հատիկը չի նվազում, այլ աճում է։ t - 760 ° կարծրացումը փոխում է մակերևույթի գոտու հացահատիկի չափը, այսինքն, նվազեցնում է այն, բայց դա ընդհանրապես չի ազդում միջուկի հատիկների չափի վրա. հետևաբար, կրկնակի ջերմային մշակման արդյունքում ամբողջ արտադրանքը կունենա մանրահատիկ կառուցվածք։

Գազի կարբյուրացումն իրականացվում է ածխածին պարունակող գազերի միջոցով։ Գազի կարբյուրացումը, ունենալով մի շարք առավելություններ պինդ կարբյուրացման համեմատ, լայնորեն կիրառվում է խոշոր մեքենաշինական գործարաններում։

Առաջին անգամ այս տեսակի ցեմենտացումը կիրառվել է հայտնի ռուս գիտնական Պ.Պ.Անոսովի կողմից դեռ անցյալ դարի 30-ականներին Զլատուստ գործարանում։ Ներկայումս այս մեթոդը մշակվել և արտադրության մեջ է մտցվել խորհրդային գիտնականներ պրոֆեսորներ Իլյինսկու, Մինկևիչի և Պրոսվիրինի կողմից։

Գազի ածխաջրման լայն կիրառումը բացատրվում է նրանով, որ այս մեթոդը 2,5-3 անգամ արագացնում է կարբյուրացման գործընթացը, ինչը նվազեցնում է ջերմային մշակման արժեքը և, բացի այդ, զգալիորեն բարելավում է աշխատողների աշխատանքային պայմանները:

Առավել լայնորեն օգտագործվում են հետևյալ գազերը՝ բնական Սարատով գազ, լուսարձակող գազ և կերոսինի պիրոլիզի արդյունքում ստացված գազ։ Գազի կարբյուրացման պրոցեսն իրականացվում է հատուկ վառարաններում՝ մուֆլե, ռետորտ կամ առանցքային վառարաններ: Կարբյուրացման համար պատրաստված պողպատե արտադրանքը տեղադրվում է վառարանում, որտեղ մատակարարվում է ցեմենտային գազ. ջերմաստիճանը այս դեպքում պետք է լինի 925-950 °: Որպես արդյունք քիմիական ռեակցիաներձևավորվում է ատոմային ածխածին, որը ցրվում է պողպատե արտադրանքի մակերեսային շերտի մեջ։

Արտադրանքը ջեռոցում տաքացման առավելագույն ջերմաստիճանում պահելը կախված է անհրաժեշտ կարբյուրացման խորությունից: Մուֆլային վառարաններում 0,5-0,8 մմ խորության վրա ածխաջրածրացնելիս ազդեցությունը պետք է լինի 6-ից 7 ժամ, շերտի 0,8-1,0 մմ խորությամբ՝ 7-ից 9 ժամ և շերտի խորությամբ 1,0-1, 2 մմ: - 9-ից 11 ժամ:

Ռետորտային վառարաններում ցեմենտացման գործընթացը շատ ավելի արագ է ընթանում և, կախված շերտի խորությունից, տևում է 3-ից 5 ժամ: Կարբյուրացումից հետո արտադրանքը կարծրացնում և կոփում են:

Հեղուկ կարբյուրացումը հեղուկ միջավայրում պողպատե արտադրանքի մակերեսային շերտի ածխածնային հագեցման գործընթացն է:

Բնութագրական հատկանիշՀեղուկ կարբյուրացումը պողպատե արտադրանքի մակերեսի ածխածնային հագեցվածության արագությունն ու միատեսակությունն է զգալի խորության վրա:

Կարբյուրացված շերտի խորությունը կարող է տարբեր լինել՝ 0,1-ից 2,0 մմ: Կարբյուրացման խորությունը կախված է ջեռուցման ջերմաստիճանից, բաղնիքի քիմիական կազմից և գործընթացի տևողությունից:

Աղի լոգանքները սովորաբար պարունակում են հետևյալ աղերը՝ նատրիումի ցիանիդ NaCN, աղ NaCl, բարիումի քլորիդ BaC12, նատրիումի կարբոնատ MagCO3: Տոկոսըայս լոգանքի աղերը կարող են տարբեր լինել: Գործնականում աղի լոգանքները հաճախ օգտագործվում են հետևյալ քիմիական կազմի NaCN-ի հեղուկ կարբյուրացման համար՝ 45-50%, 7-10%; NaCl - 15 ° / o, 30%; ВаСЬ - 35%, 60%; Na2C03 - 0,5-1,0%:

900-950 ° ջերմաստիճանում նատրիումի ցիանիդը (NaCN) մտնում է թթվածնի հետ քիմիական ռեակցիայի մեջ, որի արդյունքում առաջանում է 1 ChasCO3։ CO եւ N .. Carburization է մակերեսի պողպատե արտադրանքի տեղի է ունենում շնորհիվ լուծարման ածխածնի երկօքսիդի (CO) մի աղ լոգանք.

Փոքր պողպատե արտադրատեսակների մակերեսային շերտը 0,1-ից 0,3 մմ խորության վրա ածխաջրելու համար օգտագործվում են աղի բաղնիքներ 850 ° ջերմաստիճանում հետևյալ քիմիական բաղադրությամբ՝ Na2C03 - 75 - 80%; NCI - i5 - 10% SiC-10%:

Հեղուկ ցեմենտացման գործընթացի տեւողությունը (Աղյուսակ 8) կախված է ցեմենտացման շերտի պահանջվող խորությունից: Գործնականում այս գործընթացը կարող է տեւել 1-10 ժամ։

Հեղուկ կարբյուրացման ենթակա մասերի տարածքները պղնձապատված են, պղնձի շերտի հաստությունը թույլատրվում է առնվազն 0,03 մմ: Կարբյուրացման ավարտից հետո մասերը սառչում են, այնուհետև դրանք մարում են 760-780 ° (ջուր, յուղ) ջերմաստիճանում և կոփում 160-180 ° ջերմաստիճանում։

Գործնականում կարող է օգտագործվել ջերմային բուժման մեկ այլ մեթոդ, որը բաղկացած է նրանից, որ ածխաջրերից հետո մասերը մի փոքր սառչում են իջեցված ջերմաստիճանով լոգարանում և ուղղակիորեն կարծրացնում են այս լոգարանում: Այս տարբերակով կարծրացման որակը բարելավվում է, իսկ արժեքը՝ նվազում։

2. Պողպատի ազոտավորում և ցիանացում

Պողպատե արտադրանքի մակերեսային շերտը ազոտով հագեցնելու գործընթացը կոչվում է ազոտավորում։

Պողպատի ազոտավորումը մշակվել է պրոֆեսոր Ն.Պ. Չիժևսկու կողմից, ով առաջին անգամ կիրառել է այն 1913 թվականին:

Ազոտավորված պողպատը ձեռք է բերում մակերեսային շերտի բարձր կարծրություն և բարձր կոռոզիոն դիմադրություն: Հիմնականում լեգիրված պողպատները, որոնք պարունակում են ալյումին, քրոմ, մոլիբդեն և այլ գունավոր մետաղներ, ենթարկվում են ազոտավորման։

Ածխածնային պողպատները, որպես կանոն, չեն ենթարկվում ազոտավորման հետևյալ պատճառով. Մտնում է պողպատի մեջ ցրվող ազոտը քիմիական միացությունպողպատի տարրերով՝ ձևավորելով այսպես կոչված նիտրիդներ։ Ալյումինի նիտրիդներն ունեն հատկապես բարձր ուժ և դիմադրություն, մինչդեռ երկաթի նիտրիդներն այնքան էլ ամուր չեն և բավականին հեշտությամբ քայքայվում են: Steel 38KhMYuA-ն ամենամեծ կիրառությունն ունի ազոտվող մասերի արտադրության համար: Ազոտավորման արդյունքում այս պողպատը ձեռք է բերում մակերեսային շերտի բարձր ամրություն և կարծրություն։ Ազոտավորված պողպատները պահպանում են իրենց կարծրությունը 500-600 ° ջերմաստիճանում տաքացնելիս:

Ազոտավորման գործընթացի էությունն այն է, որ պողպատե արտադրանքները տեղադրվում են ազոտ պարունակող տաքացվող գազի միջավայրում:

Որպես գազային միջավայր՝ օգտագործվում է ամոնիակ NH3 գազ, որը քայքայվում է 4-80-520 ° ջերմաստիճանում՝ ազատելով ատոմային ազոտ։

Ազատված ատոմային ազոտը ցրվում է պողպատի արտադրանքի մակերեսային շերտի մեջ և մտնում է պողպատի տարրերի հետ քիմիական միացության մեջ՝ այդպիսով առաջացնելով նիտրիդներ։ Նիտրիդները բարձր կարծրություն, ամրություն և կոռոզիոն դիմադրություն են հաղորդում պողպատի մակերեսային շերտին:

Նիտրացման գործընթացի տեխնոլոգիա. Ազոտապատման ենթակա մասերը նախապես ենթարկվում են ջերմային մշակման, այսինքն՝ մարման և կոփման, այնուհետև մշակման: Դրանից հետո ազոտավորման ենթակա մասերի հատվածները պատում են 0,01-0,015 մմ հաստությամբ թիթեղյա շերտով։

Այսպես պատրաստված մասերը տեղադրվում են վառարանի խլացուցիչի մեջ։ Մուֆելը հերմետիկ փակված է։ Ամոնիակը սնվում է մուֆլի մեջ, որը քայքայվում է վառարանի 480-520 ° ջերմաստիճանում և արձակում է ատոմային ազոտ, որը ցրվում է (ներթափանցում) մետաղի մակերեսի մեջ։

Պողպատի ազոտավորման գործընթացը շատ դանդաղ է ընթանում և, կախված ազոտված շերտի պահանջվող խորությունից, տևում է 30-ից մինչև 80 ժամ: Ազոտած շերտի խորությունը կարող է տարբեր լինել՝ 0,25-ից 0,70 մմ: Ազոտավորման գործընթացի համար օգտագործվում են էլեկտրական վառարաններ՝ հերմետիկորեն կնքված խլացուցիչով։

Պողպատի ցիանիդացումը քիմիական-ջերմային մշակման տեսակ է, որի արդյունքում պողպատի արտադրանքի մակերեսային շերտը միաժամանակ հագեցած է ածխածնով և ազոտով։

Գործնականում կա ցիանացման երեք տեսակ՝ հեղուկ, ցիանիդացում գազային մթնոլորտում և ցիանիդացում պինդ միջավայրում։

Պողպատե արտադրանքի հեղուկ ցիանիդացումը կատարվում է դրանք հալած ցիանիդային աղերում տաքացնելով։

Ցածր ածխածնային, միջին ածխածնային և լեգիրված պողպատներից պատրաստված արտադրանքները, ինչպես նաև արագընթաց պողպատներից պատրաստված գործիքները ենթարկվում են հեղուկ ցիանիդացման։ Հեղուկի ցիանացման արդյունքում պողպատե արտադրանքի մակերեսային շերտը ձեռք է բերում բարձր կարծրություն, մաշվածության դիմադրություն և բարձր կոռոզիոն դիմադրություն: Գործընթացի տևողությունը տատանվում է մի քանի րոպեից մինչև երկու ժամ: Օքսիդացման բացակայության պատճառով ցիանիդացումից հետո արտադրանքի մակերեսը մաքուր է և թեթև։

Հեղուկի ցիանացման գործընթացից առաջ մասերը մաքրվում են կեղտից, յուղից, ժանգից և չորանում։ Խոնավ մասերը չպետք է ընկղմվեն հալված ցիանիդային աղերի մեջ, քանի որ խոնավության առկայությունը առաջացնում է աղերի շաղ տալ: Մասերի այն հատվածները, որոնք ենթակա չեն ցիանացման, էլեկտրոլիտիկորեն պղնձապատված են: Այսպես պատրաստված մասերը տեղադրվում են ջեռոցի լոգարանում։ Հեղուկ ցիանիդացման գործարանների պրակտիկայում օգտագործվում են վառարաններ տարբեր տեսակներ՝ նավթ, գազ և էլ. Էլեկտրական վառարաններն առաջարկում են մի շարք առավելություններ նավթի և գազի վառարանների նկատմամբ: Ցիանացման գործընթացի ավարտից հետո արտադրանքը պարտադիր լվացվում է։ Դա անհրաժեշտ է դրանց մակերեսը թունավոր ցիանիդային աղերից մաքրելու համար։

Կախված արտադրանքի տեսակից, կարող է օգտագործվել ցածր ջերմաստիճանի կամ բարձր ջերմաստիճանի հեղուկ ցիանիդացում: Բարձր լեգիրված, արագընթաց պողպատներից պատրաստված գործիքները ենթարկվում են ցածր ջերմաստիճանի ցիանիդացման:

Ցածր ջերմաստիճանի ցիանիդացումն իրականացվում է հատուկ վաննաներում 540-570 ° ջերմաստիճանում:

Ցածր ջերմաստիճանի ցիանացման արդյունքում պողպատի մակերեսային շերտը ձեռք է բերում բարձր կարծրություն և մաշվածության դիմադրություն։ Ցիանիդային շերտի խորությունը հասնում է 0,02-0,04 մմ։ Գործիքը կարծրացվում և կոփվում է մինչև ցիանիդացումը: Ցիանացումից հետո գործիքը օդով սառեցվում է, մանրակրկիտ լվացվում և ենթարկվում ցածր կոփման: Էքսպոզիցիան տրվում է 15-40 րոպե՝ կախված ցիանիդային շերտի անհրաժեշտ խորությունից։

Ցածր ածխածնային և միջին ածխածնային կառուցվածքային պողպատներից պատրաստված մասերը ենթարկվում են բարձր ջերմաստիճանի ցիանացման 820-860 °:

Պողպատի ցիանիդացում գազային մթնոլորտում (նիտրո-կարբուրացնող): Պողպատի գազային ցիանացման գործընթացն իրականացվում է գազային միջավայրում, որը բաղկացած է ածխածին պարունակող ամոնիակի և գազերի խառնուրդից։ Դրանք են՝ բնական գազ Սարատովից, գեներատոր գազեր և պիրոլիզի գազ։

Գազի ցիանացման գործընթացի էությունը կայանում է նրանում, որ ածխածին պարունակող գազերը և ամոնիակը, որոնք գազային խառնուրդի մաս են կազմում, 520-850 ° ջերմաստիճանում քայքայվում են, արտանետում ատոմային ածխածին և ազոտ, որոնք ցրվում են մակերևութային շերտի մեջ։ պողպատե արտադրանք.

Գազի ցիանացման գործընթացի տեխնոլոգիան այն է, որ արտադրանքը մաքրվում է կեղտից, յուղից և ժանգից մինչև գազի ցիանացման գործընթացը: Դրանից հետո այն մակերեսները, որոնք ենթակա չեն ցիանացման, պղնձապատվում են, այնուհետև արտադրանքը տեղադրվում է հատուկ սարքերի մեջ, որոնք պաշտպանում են դրանք դեֆորմացիայից և բեռնվում ջեռուցվող վառարանի խլացուցիչի մեջ։ Ապրանքները պետք է տեղադրվեն հարմարանքների մեջ, որպեսզի նրանց միջև բացը լինի առնվազն 15-20 մմ, իսկ արտադրանքի և վառարանի խցիկի պատերի միջև հեռավորությունը 50 մմ է: Այս պայմանավորվածությունը ապահովում է գազերի բնականոն շրջանառությունը արտադրանքների միջև:

Գազի ցիանացման գործընթացն իրականացվում է ռետորտային կամ մուֆլային վառարաններում գազով կամ էլեկտրական ջեռուցում... Գազի խառնուրդը սնվում է վառարան օգտագործելով հատուկ սարքավորումներ... Վառարանի խլացուցիչին մատակարարվող ամոնիակի և ցեմենտի գազի քանակի հարաբերակցությունը սովորաբար սահմանվում է 1:3 (1 լ / րոպե ամոնիակ և 3 լ / րոպե ցեմենտի գազ):

Արտանետվող գազերը, որոնք դուրս են գալիս վառարանի խլացուցիչից հատուկ խողովակի միջով, բռնկվում և այրվում են:

Գործնականում գոյություն ունի գազի ցիանացման երկու տեսակ՝ ցածր ջերմաստիճան և բարձր ջերմաստիճան:

Ցածր ջերմաստիճանի գազի ցիանիդացումը օգտագործվում է լեգիրված բարձր արագությամբ պողպատներից պատրաստված կտրող գործիքների մշակման համար: Ցածր ջերմաստիճանի գազի ցիանացման գործընթացը սովորաբար իրականացվում է 520-560 ° ջերմաստիճանում: Լուսավորման ժամանակը տարբեր է՝ մի քանի րոպեից մինչև 2,5 ժամ: Կախված ազդեցության ժամանակից, ցիանիդային շերտի խորությունը կարող է հասնել 0,03-0,06 մմ: Ցիանացումից հետո գործիքը ենթարկվում է ցածր կոփման:

Մեղմ, միջին ածխածնային և լեգիրված պողպատներից պատրաստված մասերը ենթարկվում են բարձր ջերմաստիճանի գազի ցիանիդացման: Բարձր ջերմաստիճանի գազի ցիանացման դեպքում մասերը տաքացվում են մինչև 830-860 ° ջերմաստիճան: Մերկացման ժամանակը կախված է ցիանիդային շերտի պահանջվող խորությունից և կարող է լինել մի քանի րոպեից մինչև 6-7 ժամ: Ցիանիդային շերտի խորությունը կարելի է ձեռք բերել տարբեր եղանակներով՝ 0,2-ից 1,1 մմ։ Ցիանացումից հետո մասերը մարվում են (ուղղակիորեն վառարանից), որին հաջորդում է ցածր կոփում:

Պողպատի ցիանիդացումը կոշտ միջավայրում օգտագործվում է բարձր արագությամբ պողպատից պատրաստված կտրող գործիքների կարծրությունն ու ամրությունը բարձրացնելու համար: Որպես ցիանիդային միջավայր, օգտագործվում են հատուկ փոշիներ, որոնք ներառում են փայտածուխ, դեղին կամ կարմիր արյան աղ և սոդա: 520-570 ° C ջերմաստիճանի դեպքում արյան կարմիր աղը քայքայվում է և ազատում ատոմային ածխածինը և ազոտը: Ազատված ածխածինը և ազոտը ցրվում են պողպատե գործիքի մակերեսային շերտի մեջ:

3. Պողպատի ալյումինացում և սիլիկոնացում

Պողպատի և չուգունի արտադրանքի մակերեսային շերտը ալյումինով հագեցնելու գործընթացը կոչվում է ալյումինացնող մ.

Ալյումինացման մեթոդով մշակված արտադրանքի մակերեսը ձեռք է բերում բարձր ջերմակայունություն և կարծրություն։ Ալյումինացված արտադրանքը կարող է երկար ժամանակ աշխատել բարձր ջերմաստիճանում (800-1000 °) առանց ջերմային դիմադրության և կարծրության կորստի:

Կալիբրացումը կարող է իրականացվել պինդ, գազային և հեղուկ միջավայրերում:

Գործնականում առավել հաճախ օգտագործվում է պինդ միջավայրում ալյումինացման մեթոդը: Պինդ միջավայրում ալյումինացման գործընթացը բաղկացած է նրանից, որ արտադրանքը, որը տեղադրված է հատուկ տուփերում կամ արկղերում, ցողվում է ալյումինացնող փոշիներով և տաքացվում մինչև 950-1050 °, որտեղ դրանք պահվում են 4-12 ժամ: Ալյումինացված շերտի խորությունը, կախված ազդեցության ժամանակից, կարող է տարբեր լինել՝ 0,1-ից մինչև 1 մմ: Ալյումինացումից հետո արտադրանքը ենթարկվում է դիֆուզիոն հալման 950-1000 ° ջերմաստիճանում 3-ից 6 ժամ ազդեցության ժամանակով: Դիֆուզիոն եռացումը վերացնում է ալյումինացված արտադրանքի մակերեսային շերտի փխրունությունը: Ալյումինացնող փոշիների բաղադրությունը ներառում է ֆերոալյումինի կամ ֆեռոալյումին-պղնձի համաձուլվածքներ և ամոնիումի քլորիդ:

Սիլիկոնացնող պողպատ: Մաշվածության դիմադրությունը, կոռոզիոն դիմադրությունը բարձրացնելու, ինչպես նաև պողպատի և չուգունի արտադրանքի ջերմակայունությունը բարձրացնելու համար օգտագործվում է քիմիական-ջերմային բուժում, որը կոչվում է սիլիկոնիզացում։ Քիմիական ջերմային մշակման այս տեսակը բաղկացած է պողպատի և չուգունի արտադրանքի մակերեսային շերտը սիլիցիումով հագեցնելուց:

Սիլիկոնացումը կարող է իրականացվել պինդ և գազային միջավայրերում:

Պինդ միջավայրում սիլիկոնիզացնելիս արտադրանքը տեղադրվում է հատուկ տուփերում, լցնում սիլիկոնացնող խառնուրդով և տաքացնում մինչև 1100-1200 °: Այս ջերմաստիճաններում 5-6 ժամ պահելը ապահովում է սիլիկոնացված շերտի մինչև 0,1 մմ խորություն:

Սիլիկոնացումը գազային միջավայրում կատարվում է մի փոքր այլ կերպ։ Մասերը տեղադրվում են հատուկ հերմետիկ փակ ռետինեում և ցողվում սիլիկատային փոշիներով։ Ռետորտում գտնվող արտադրանքները տաքացվում են մինչև 950-1050 °, որից հետո քլոր գազը սնվում է դրա մեջ: Քիմիական ռեակցիաների արդյունքում, որոնք տեղի են ունենում քլորի սիլիկատային խառնուրդի հետ փոխազդեցության ժամանակ, արտազատվում է ատոմային սիլիցիում, որը ցրվում է արտադրանքի մակերեսային շերտի մեջ։

4-5 ժամ պահելուց հետո սիլիկոնացված շերտի խորությունը հասնում է 0,5-0,6 մմ-ի։

Որպես սիլիցիդային փոշի օգտագործվում է 75% ֆերոսիլիցիումի և 25% շամոտի խառնուրդ, գազային սիլիկոնացման ժամանակ մասերը ցողվում են ֆերոսիլիցիումով։

4. Մետաղների կոռոզիա

Գործողության տակ գտնվող մետաղների և մետաղական համաձուլվածքների ոչնչացում միջավայրըկոչվում է կոռոզիա: Տեխնիկական մետաղների ճնշող մեծամասնությունը ենթակա է կոռոզիայի տարբեր աստիճանների:

Կոռոզիայի երևույթը սովորաբար սկսվում է մակերեսից, այնուհետև տարածվում է մետաղների խորքում՝ դրանով իսկ նվազեցնելով դրանց մեխանիկական հատկությունները: Շրջակա միջավայրը, որտեղ տեղի են ունենում քայքայիչ գործընթացները, մեծ ազդեցություն ունի դրանց բնույթի վրա, և, հետևաբար, կա կոռոզիայի երկու հիմնական տեսակ՝ քիմիական և էլեկտրաքիմիական: Քիմիական կոռոզիան առաջանում է մետաղների ազդեցության չոր գազերի և հեղուկների, որոնք էլեկտրական հոսանքի հաղորդիչ չեն (բենզին, յուղեր, խեժեր և այլն): Այս տեսակի կոռոզիայի դեպքում մետաղների մակերեսին ձևավորվում են օքսիդային թաղանթներ: Որոշ մետաղների համար (ալյումին, քրոմ, մոլիբդեն) օքսիդ թաղանթները ունեն բարձր ամրություն, որը պաշտպանում է մետաղը ոչնչացումից։ Երկաթի և այլ սև մետաղների մեջ օքսիդային թաղանթները փխրուն են, հետևաբար նման թաղանթներում տեղի է ունենում տեղային ոչնչացում, ինչը հանգեցնում է կոռոզիոն գործընթացների հետագա առաջացմանը, որոնք ոչնչացնում են մետաղը մեծ խորությամբ: Մետաղների օքսիդացումը բարձր ջերմաստիճաններում՝ դրանց մակերեսին մասշտաբի ձևավորման համար քիմիական կոռոզիայի բնորոշ ձև է:

Էլեկտրաքիմիական կոռոզիան մետաղների զանազան էլեկտրոլիտների՝ թթուների, ալկալիների, աղի լուծույթների, դրա մեջ լուծված գազերով ջրի և կեղտերի ազդեցության հետևանք է: Այս բոլոր հեղուկները լավ հոսանքի հաղորդիչներ են:

Բրինձ. 28. Կոռոզիայի հիմնական տեսակները.

1 - միասնական կոռոզիա; 2 - տեղական կոռոզիա; 3 - միջգրանուլային կոռոզիա

Էլեկտրաքիմիական կոռոզիայի ամենատարածված տեսակներից է մետաղների մթնոլորտային կոռոզիան, որի էությունը հետեւյալն է. Ֆիզիկայից հայտնի է, որ աննման մետաղներից պատրաստված և միմյանց հետ կապված թիթեղները, էլեկտրոլիտի մեջ ընկղմվելով, առաջացնում են գալվանական զույգեր։ Այս դեպքում ավելի մեծ պոտենցիալ ունեցող մետաղը կլինի կաթոդը, իսկ ավելի ցածր պոտենցիալ ունեցողը՝ անոդը։ Արդյունաբերության մեջ ամենամեծ կիրառումը ոչ թե մաքուր մետաղներն են, այլ մետաղական համաձուլվածքները, որոնց բաղադրությունը միատեսակ չէ։ Պերլիտի պողպատը բաղկացած է ֆերիտի և ցեմենտիտի և այլ կեղտերի հատիկներից, որոնց արդյունքում ստացվում են բազմաթիվ գալվանական զույգեր, որոնցում ֆերիտի հատիկներն են կաթոդը, իսկ ցեմենտիտի հատիկները՝ անոդը։ Խոնավ օդի հետ շփվելիս խոնավությունը խտանում է պողպատի մակերեսին ջրային թաղանթի տեսքով, որն այս դեպքում էլեկտրոլիտ է։ Դրա շնորհիվ առաջանում են գալվանական հոսանքներ, որոնք մետաղի կոռոզիայի հիմնական պատճառն են։ Հետևաբար, էլեկտրաքիմիական կոռոզիան տարբերվում է քիմիական կոռոզիայից նրանով, որ այն ներառում է էլեկտրաքիմիական գործընթացներ՝ գալվանական հոսանքների առաջացման պատճառով։

Կոռոզիայի հետևանքով մետաղների ոչնչացումը կարող է դրսևորվել տարբեր ձևերով. Կախված ոչնչացման բնույթից՝ դրանք բաժանվում են երեք տեսակի՝ միատարր, տեղային և միջգրանուլային կոռոզիոն (նկ. 28): Միատեսակ կոռոզիայի դեպքում ոչնչացումը տեղի է ունենում հավասարաչափ մետաղի կամ համաձուլվածքի ամբողջ մակերեսի վրա: Տեղական կոռոզիան բնութագրվում է նրանով, որ ոչնչացումը տեղի է ունենում մետաղի մակերեսի առանձին հատվածներում: Նման կոռոզիայի պատճառը մետաղի անհարթ մակերեսն է՝ վրան հետքերի, քերծվածքների, քերծվածքների և այլնի առկայությամբ։Միջգրանուլային կոռոզիան 3 բնութագրվում է մետաղի հատիկի սահմանների քայքայմամբ։

Մետաղների կոռոզիան հսկայական վնասներ է հասցնում ազգային տնտեսությանը։ Հիմնական մետաղներ մեքենաշինության և այլ ոլորտներում Ազգային տնտեսությունսև մետաղներ են՝ երկաթ, պողպատ և չուգուն։ Նրանք վատ դիմադրություն ունեն կոռոզիայից, ինչի պատճառով ահռելի քանակությամբ գունավոր մետաղներ անընդհատ դուրս են գալիս գործածությունից։ Խորհրդային Միությունը մեծ նշանակություն է տալիս կոռոզիայի դեմ պայքարի խնդրին։ Մի շարք գիտահետազոտական ինստիտուտներում, ՍՍՀՄ ԳԱ լաբորատորիայում, լայնածավալ գիտահետազոտական աշխատանքներ են տարվում կոռոզիայի երեւույթի ուսումնասիրման եւ դրա դեմ պայքարի ուղղությամբ։

Գոյություն ունի տարբեր ճանապարհներպաշտպանություն մետաղական արտադրանքկոռոզիայից. Այս մեթոդները բաղկացած են մետաղների մետաղական կամ ոչ մետաղական ծածկույթից կամ դրանց մակերեսի վրա օքսիդային թաղանթների արհեստական ստեղծմամբ:

Մետաղների մետաղական ծածկույթները արտադրվում են.

ա) տաք մեթոդ (թիթեղապատում, ցինկապատում, կապարապատում), այսինքն՝ նախապես մաքրված մետաղական արտադրանքի մակերեսից հալած ցինկի մեջ ընկղմում և այլն.

բ) էլեկտրապատման միջոցով, արտադրանքը համապատասխան բաղադրության էլեկտրոլիտի մեջ ընկղմելով, իսկ արտադրանքն այս դեպքում կլինի կաթոդներ.

գ) դիֆուզիոն մեթոդ (ալյումինացում, սիլիկոնացում, քրոմապատում);

դ) մետաղացում, օքսիդացում (կապտույտ);

ե) արտադրանքի մակերեսին արհեստական օքսիդ թաղանթներ ստեղծելով.

Մետաղների պաշտպանությունը կոռոզիայից ոչ մետաղական ծածկույթների միջոցով ներառում է ներկում, դրանց մակերեսները տարբեր ներկերով, լաքերով և այլն:

Օքսիդացումը մետաղների մակերեսային քիմիական և էլեկտրաքիմիական մշակման մեթոդ է։ Պողպատե արտադրանքը օքսիդացվում է (կապտվում) ալկալիների խտացված լուծույթներում տարբեր օքսիդացնող նյութերի (նատրիումի նիտրատ) առկայությամբ։ Օքսիդացման պրոցեսն իրականացվում է լուծույթի եռման կետում 10 րոպեից մինչև 1 ժամ։ Այս մշակման արդյունքում պողպատե արտադրանքի մակերեսը ծածկված է օքսիդային թաղանթով, որի հաստությունը կազմում է մի քանի հազարերորդական միկրոնից մինչև երկու միկրոն՝ կախված լուծույթի կոնցենտրացիայից, դրա ջերմաստիճանից և պահպանման ժամանակից:

Պողպատի քիմիական-ջերմային մշակման գործընթացը օգտագործվում է պողպատի մակերևութային շերտի կազմը, կառուցվածքը և հատկությունները փոխելու համար՝ ազդելով քսվող մակերևույթների մաշվածության, դրանց կոռոզիայի կամ ջերմակայունության դիմադրության վրա՝ պահպանելով միջուկի բավարար մածուցիկությունը:

Քիմիական ջերմային մշակումը հիմնված է բարձր ջերմաստիճանի դիֆուզիայի վրա, այսինքն՝ տարբեր տարրերի ատոմների ներթափանցումը պողպատի մակերես բարձր ջերմաստիճանում: Այն ընթանում է երեք տարրական գործընթացների տեսքով.

Առաջին պրոցեսը` դիսոցացումը, բաղկացած է մոլեկուլների քայքայումից և ցրող տարրի ակտիվ ատոմների ձևավորմամբ:

Երկրորդ պրոցեսը` կլանումը, տեղի է ունենում մետաղի սահմանին և բաղկացած է ազատ ատոմների կլանումից նրա մակերեսով:

Երրորդ պրոցեսը` դիֆուզիան, բնութագրվում է մետաղի խորքում հագեցած տարրի ներթափանցմամբ: Արդյունքում դիֆուզիոն շերտ (պինդ լուծույթ կամ քիմիական միացություն) ձևավորվում է դիֆուզիոն տարրի տարբեր կոնցենտրացիաներով և ° մետաղի մակերեսից հեռավորությամբ։

Կախված նրանից, թե ինչ տարր է օգտագործվում մակերեսային շերտը հագեցնելու համար, առանձնանում են քիմիական-ջերմային մշակման հետևյալ տեսակները, որոնք առավել օգտագործվում են ավտոմոբիլային մասերի համար՝ կարբյուրացում, ազոտացում, ցիանացում և դիֆուզիոն մետաղացում։

Կարբյուրացումը ածխածնով պողպատի մակերեսային հագեցման գործընթացն է, երբ տաքացվում է պինդ կարբյուրատորում կամ գազային միջավայրում։

Առաջին մեթոդում որպես պինդ կարբյուրատոր օգտագործվում է ածուխի և բարիումի BaCO3-ի և նատրիումի Na2CO3-ի կարբոնատային աղերի խառնուրդը, որոնք ածուխին ավելացնում են 10-40% միջակայքում: Նրանք արագացնում և ակտիվացնում են ցեմենտացման գործընթացը՝ լինելով լրացուցիչ աղբյուրներԱծխածին.

Գործընթացը տեղի է ունենում կնքված պողպատե տուփերում, որոնք լցված են կարբյուրացնող նյութի և արտադրանքի խառնուրդով: Արկղերը տեղադրվում են տաքացնող ջեռոցներում, որտեղ դրանք մի քանի ժամ պահվում են բարձր ջերմաստիճանում։ Այս ընթացքում ածխածնի ածխածինը միավորվում է տուփի օդում առկա թթվածնի հետ՝ առաջացնելով ածխածնի օքսիդ։ Ածխածնի երկօքսիդը քայքայվում է երկօքսիդի և ատոմային ածխածնի, որը ցրվում է պողպատե արտադրանքի մակերեսին: «

Կարբյուրացման ավարտին մասերը ենթարկվում են նորմալացման և մարման, ինչը բարելավում է մետաղի կառուցվածքը:

Գազի ածխաջրումն ունի մի շարք առավելություններ պինդ կարբյուրացնող կարբյուրացման նկատմամբ և ավելի լայն կիրառություն է ստացել:

Այս դեպքում պողպատե արտադրանքի մակերևույթի ածխաջրացումն իրականացվում է կնքված վառարաններում, որոնք անընդհատ մատակարարվում են ցեմենտացնող գազով (CH4 - մեթան և այլն): Բարձր ջերմաստիճանում քայքայվելիս մեթանը ձևավորում է ատոմային ածխածին, որը կլանում է պողպատը։

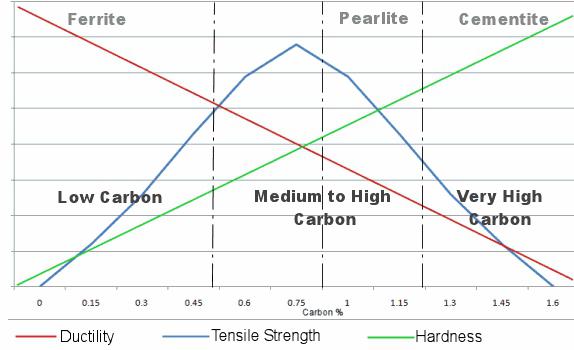

Ածխածնի կոնցենտրացիան պողպատի մակերեսային շերտում կարբյուրացման ժամանակ կազմում է 0,8-1,0%:

Պողպատի ազոտավորումը մակերևութային շերտի ազոտով դիֆուզիոն հագեցման գործընթաց է ամոնիակ NH3 մթնոլորտում 500-700 ° C ջերմաստիճանում:

Ազոտավորման ժամանակ մասերը տաքացնում են փակ ջեռոցում, որով անցնում է ամոնիակ։ Տաքացման պահին ամոնիակը քայքայվում է ատոմային ազոտի արտազատմամբ, որը ներծծվում է մասի մակերեսով և խորը թափանցում դրա մեջ։

Ազոտավորումը, որն իրականացվում է հակակոռոզիոն ծածկույթ ստեղծելու համար, տևում է 0,5-1 ժամ, իսկ կարծրությունը շատ ավելի երկարացնելու համար՝ մինչև 30-80 ժամ, ազոտված շերտի հաստությունը այս դեպքում հասնում է 0,3-0,6 մմ:

Ցիանացումը ածխածնով և ազոտով պողպատի միաժամանակյա հագեցման գործընթաց է, որը տեղի է ունենում նատրիումի ցիանիդ NaCN պարունակող հեղուկ հալված աղերում 820-960 °C ջերմաստիճանում։

Կախված բաղնիքի ջերմաստիճանից և բաղադրությունից՝ ստացվում է մասերի մակերեսային շերտի տարբեր կառուցվածք և հագեցվածության աստիճան։ Ցեմենտացման համեմատ ցիանիդային շերտն ունի ավելի բարձր մաշվածության դիմադրություն, ավելի բարձր կարծրություն և ավելի լավ կոռոզիոն դիմադրություն: U Ցիանացման գործընթացի համեմատաբար ցածր ջերմաստիճանը և կարճ տեւողությունը (0,5-1,5 ժամ) թույլ են տալիս մարել պրոցեսի վերջում, ինչը հանգեցնում է մակերեսի բարձր կարծրության:

Ցիանացման թերությունը ցիանիդային աղերի գազերի արտանետումների թունավորության բարձրացումն է, ինչը պահանջում է անվտանգության հատուկ պահանջների կատարում։

Դիֆուզիոն մետաղացում - պողպատի մակերեսի դիֆուզիոն հագեցվածության գործընթաց տարբեր մետաղներ... Երբ հագեցած է ալյումինով, գործընթացը կոչվում է ալյումինացում, քրոմ՝ քրոմապատում և այլն։

Aluminating-ը միտված է բարձր ջերմային դիմադրության ձեռքբերմանը և իրականացվում է պինդ կամ հեղուկ միջավայրում: Պինդ միջավայրում ալյումինացման ժամանակ մասերը տեղադրվում են պողպատե տուփի մեջ ալյումինացնող փոշիով (49% ալյումինի փոշի, 49 ալյումինի օքսիդ և 2% ամոնիումի քլորիդ NH4C1): Երբ տաքացվում է մինչև 950-1050 ° C, ամոնիումի քլորիդը սկսում է փոխազդել ալյումինի հետ՝ առաջացնելով A1C13, որը քայքայվում է ատոմային ալյումինի արտազատմամբ, որը ցրվում է պողպատի մեջ։ Նշված ջերմաստիճանում 3-12 ժամ պահելը հնարավորություն է տալիս ստանալ հագեցվածության շերտի հաստությունը 0,3-0,5 մմ:

Հեղուկ ալյումինացումը կատարվում է ուղղած ալյումինով լոգարանում 750-800 ° C ջերմաստիճանում:

Քրոմապատումը նպատակ է հետապնդում ձեռք բերել բարձր կարծրություն, մաշվածություն, ջերմակայունություն և կոռոզիոն դիմադրություն, երբ պողպատի մակերեսը հագեցած է քրոմով, որն իրականացվում է պինդ կամ հեղուկ միջավայրում: Հեղուկ քրոմապատման մեջ օգտագործվում են BaC12 և NaCl աղեր, որոնց ավելացվում է 10-15% քրոմի քլորիդ։ Քրոմապատման պրոցեսների էությունը նման է իջմանը:

TOԿատեգորիա՝ - Ավտոմեքենաների նյութեր և անվադողեր

Պողպատի քիմիական ջերմային մշակում (CTO) - պողպատի մակերևույթի հագեցվածություն համապատասխան տարրով` դիֆուզիոն միջոցով: արտաքին միջավայրբարձր ջերմաստիճաններում: HTO-ն ներառում է երեք հաջորդական փուլ.

1. Դիսոցացիա- մոլեկուլների քայքայումը և մակերևույթի մոտ գտնվող հագեցված միջավայրում ցրող տարրի ակտիվ ատոմների ձևավորումը: Օրինակ:

2CO → CO 2 + C ժամը; 2NH 3 → 3H + N ժամը

2. Ադսորբցիա (ներծծում)գոյացել է ակտիվ ատոմներ հագեցվածության մակերեսով։ Դա տեղի է ունենում գազ-մետաղ միջերեսում:

3. Դիֆուզիա- ներծծված ատոմների շարժումը մակերեսից մինչև մշակվող մետաղի խորությունը: Արդյունքում ձևավորվում է դիֆուզիոն շերտ։ Սա մասի նյութի շերտ է հագեցվածության մակերեսին, որը քիմիական կազմով տարբերվում է սկզբնականից։ Շերտի մակերեսին ցրող տարրի կոնցենտրացիան ամենամեծն է, մակերեսից հեռավորության հետ՝ կոնցենտրացիան նվազում է։ Ներթափանցման խորությունը կներկայացնի շերտի հաստությունը: Դիֆուզիոն շերտի տակ գտնվող մասի նյութը, որի վրա չի ազդում շրջակա ակտիվ միջավայրի ազդեցությունը, կոչվում է միջուկ։ Դիֆուզիոն գործընթացը հնարավոր է միայն այն դեպքում, եթե դիֆուզիոն տարրը լուծվում է մշակվող մետաղում, և ջերմաստիճանը բավականաչափ բարձր է՝ ատոմներին անհրաժեշտ էներգիա ապահովելու համար:

Դիտարկենք քիմիական ջերմային մշակման որոշ տեսակներ:

Պողպատի կարծրացում... Ցեմենտացումը (կարբուրացումը) քիմիական-ջերմային մշակում է, որը բաղկացած է պողպատի մակերեսային շերտի դիֆուզիոն հագեցումից ածխածնով, երբ տաքացվում է համապատասխան միջավայրում՝ կարբյուրիզատորում: Որպես կանոն, ածխաջրացումն իրականացվում է A C3 կետից (930-950 0 C) բարձր ջերմաստիճանում, երբ ավստենիտը կայուն է, լուծվում է ածխածինը: մեծ քանակությամբ(մինչև 2,14%)։

Ցեմենտացված արտադրանքը ձեռք է բերում իրենց վերջնական հատկությունները կարբյուրացումից հետո կատարվող մարման և ցածր կոփման արդյունքում:

Կարբյուրացման և հետագա ջերմային մշակման նպատակն է մակերեսային շերտին տալ բարձր կարծրություն և մաշվածության դիմադրություն, բարձրացնել շփման դիմացկունության սահմանը և ճկման և ոլորման դիմացկունության սահմանը: Կարբյուրացման համար սովորաբար օգտագործվում են ցածր ածխածնային (0,1-0,2% C), ավելի հաճախ լեգիրված պողպատներ։ Խոշոր մասերի կարբյուրացման համար օգտագործվում են ավելի բարձր ածխածնի պարունակությամբ պողպատներ (0,25-0,3%)։ Նման պողպատների ընտրությունը անհրաժեշտ է, որպեսզի արտադրանքի միջուկը, որը ածխածնով չհագեցված է ածխաջրածինով, մարելուց հետո պահպանի բարձր ամրություն:

Ցեմենտացված շերտը շերտի հաստության վրա ունի ածխածնի փոփոխական կոնցենտրացիան: Մակերեւույթում ածխածնի քանակը պետք է լինի 0,8-1,0% (առավելագույնը 1,2% C):

Կարբյուրացման երկու հիմնական տեսակ կա՝ պինդ և գազային։ Պինդ կարբյուրացնող միջավայրում (պինդ կարբյուրացնող նյութի մեջ) կարբյուրացնելիս ածուխն օգտագործվում է որպես ածխաջրածին նյութ՝ ածխածնային աղերի (BaCO 3, Na 2 CO 3 և այլն) հավելումներով 10 ... 40% չափով: (Պատրաստի կարբյուրիզատորները արտադրվում են արդյունաբերության կողմից):

Ցեմենտացված շերտի խորությունը սովորաբար կազմում է մոտ 0,5 ... 1,5 մմ, ինչը շատ ժամանակ կխլի (930 0 C ջերմաստիճանի դեպքում, մոտ 1 ժամ շերտի հաստության յուրաքանչյուր 0,1 ... 0,12 մմ-ի համար): Ցեմենտացումը պինդ կարբյուրիզատորում օգտագործվում է միայնակ և փոքրածավալ արտադրության մեջ:

Գազի կարբյուրացում.Այս պրոցեսն իրականացվում է արտադրանքը ջեռուցելով ցեմենտային գազով լցված փակ խցիկով վառարաններում: Ցեմենտացնող գազերն են ածխածնի մոնօքսիդը և գազային ածխաջրածինները, այդ միացությունների տարրալուծումը հանգեցնում է ակտիվ ատոմային ածխածնի առաջացմանը՝ 2CO → CO 2 + C (at); CH 4 → 2H 2 + C ժամը.

Որպես գազի կարբյուրատոր առավել լայնորեն օգտագործվում է բնական գազպարունակում է 92-96% CH4: Օգտագործվում են նաև կերոսինի, բենզոլի և այլնի քայքայման ժամանակ առաջացած գազերը։

Գազի կարբյուրացումը օգտագործվում է արտադրանքի սերիական և զանգվածային արտադրության համար: Արտադրանքի վերջնական հատկությունները (կարծրություն, մաշվածության դիմադրություն և այլն) ձեռք են բերվում կարբյուրացումից հետո կատարված ջերմային մշակման արդյունքում։ Այս ջերմային բուժումը շտկում է կառուցվածքը, մաքրում է հատիկները և հասնում շերտի և միջուկի պահանջվող կարծրությանը: Այդպիսի TO-ն կարծրացում է (միջուկի А С1-ից բարձր՝ 820-850 0 С) և ցածր կոփում (160-180 0 С): Ջերմային մշակումից հետո շերտի կարծրությունը 59-62 HRC է, միջուկը՝ 15-30 HRC՝ կախված պողպատների բաղադրությունից։

Ազոտավորում- պողպատի ազոտով դիֆուզիոն հագեցման գործընթացը. Նիտրացումը մեծացնում է արտադրանքի մակերեսային շերտի կարծրությունը, դրա մաշվածության դիմադրությունը, դիմացկունության սահմանները և կոռոզիոն դիմադրությունը մթնոլորտում, ջրի, գոլորշու մեջ: Ազոտացված շերտի կարծրությունը ավելի բարձր է, քան կարբյուրացված շերտը և պահպանվում է մինչև 400-500 0 С, իսկ կարծրացած շերտի կարծրությունը՝ մինչև 200-250 0 С: Լեգիրված միջին ածխածնային պողպատները հիմնականում ենթարկվում են ազոտավորման: Ազոտացված շերտը ինքնին ձեռք է բերում բարձր կարծրություն, առանց հետագա ջերմային մշակման, և արտադրանքի չափերը քիչ են փոխվում, հետևաբար ազոտավորումն իրականացվում է. պատրաստի արտադրանքորոնք ենթարկվել են վերջնական ջերմային մշակման (կարծրացում + բարձր կոփում) և մեխանիկական մշակման։ Նիտրացման ջերմաստիճանը 500-600 0 С է: Շերտի առաջարկվող հաստությունը (0,25-0,75 մմ) հասնելու համար գործընթացը տևում է տասնյակ ժամեր (24 ... 60 ժամ):

Նիտրոկարբյուրացում- պողպատի մակերեւութային շերտի դիֆուզիոն հագեցման գործընթացը միաժամանակ ազոտով և ածխածնով գազային միջավայրում, որը բաղկացած է ածխաջրացնող գազից և ամոնիակից: Ազոտային ածխաջրման (NC) ջերմաստիճանը 840-860 0 С, տեւողությունը 4-10 ժամ, ազոտածխային շերտի հաստությունը 0,2-1,0 մմ։ Պարզվել է, որ ածխածնի և ազոտի միաժամանակյա ցրման դեպքում ածխածնի դիֆուզիան արագանում է, հետևաբար, ցեմենտացված և նիտրոցեմենտացված շերտերի աճի տեմպերը գործնականում նույնն են, թեև նիտրոցելյուլոզայի ջերմաստիճանը գրեթե 100 0 C ցածր է: քան ցեմենտացումը։ Օգտագործված սարքավորումները նման են գազի ածխաջրացմանը:

NC-ի համար օգտագործվում է ամոնիակի և բնական գազի խառնուրդ: NC-ն ենթարկվում է ածխածնի և համաձուլվածքի պողպատներին, ածխածնի պարունակությունը կազմում է մինչև 0,25%: NC-ից հետո մարումը հաջորդում է անմիջապես վառարանից, մարելուց հետո՝ կոփում 160-180 0 С. NC շերտի կարծրությունը HRC 58-60 է։ Բարդ կոնֆիգուրացիայի NC առարկայական ապրանքներ, որոնք հակված են դեֆորմացման: Nitrocarburizing-ը լայնորեն կիրառվում է ավտոմոբիլային և տրակտորային գործարաններում:

Ցիանիդ- հալված ցիանիդային վառարաններում պողպատի մակերեսային շերտի միաժամանակ ազոտով և ածխածնով դիֆուզիոն հագեցվածության գործընթացը. Ցիանիդային շերտը ձեռք է բերում իր վերջնական հատկությունները մարելուց և ցածր կոփումից հետո։ Շերտի կարծրությունը HRC 58-62 է, շերտն ունի ավելի մեծ մաշվածության դիմադրություն, քան նիտրոկարբուրացված, արդյունավետորեն մեծացնում է դիմացկունության սահմանը: Ցիանացման հիմնական թերությունը ցիանիդային լոգանքների բարձր թունավորությունն է և օգտագործվող քիմիական նյութերի բարձր արժեքը:

Ձանձրալի- պողպատի մակերեսային շերտի դիֆուզիոն հագեցվածությունը բորով, երբ տաքացվում է բոր պարունակող միջավայրում: Ձանձրույթը ապահովում է բարձր հղկող մաշվածության դիմադրություն, կոռոզիայից և մասշտաբի դիմադրություն: Բորինգն օգտագործվում է նավթի և հանքարդյունաբերության սարքավորումների մասերի, դրոշմանիշների և կաղապարի մասերի համար:

Սիլիկոնացնող- պողպատե մակերեսի դիֆուզիոն հագեցվածությունը սիլիցիումով: Սիլիկոնացումը հաղորդում է բարձր կոռոզիոն դիմադրություն (in ծովի ջուր, աղաթթուներ և ազոտական թթուներ), մասշտաբային դիմադրություն (մինչև 750 0 С): Շերտի հաստությունը 0,3-1,0 մմ է։ Քիմիական, թղթի և նավթային արդյունաբերության սարքավորումների սիլիկոնացված մասեր:

Դիֆուզիոն մետաղացում... Պողպատի մակերեսի դիֆուզիոն հագեցվածությունը մետաղներով (Cr, Al, Zn և այլն): Այս տարրերով հարստացված մակերեսը ձեռք է բերում արժեքավոր հատկություններ, որոնք ներառում են բարձր ջերմակայունություն և կոռոզիոն դիմադրություն, կարծրություն և այլն: Առավել տարածված են.

Դիֆուզիոն քրոմապատում- պողպատի մակերեսի հագեցվածությունը քրոմով. Գործընթացն ապահովում է մասշտաբների նկատմամբ դիմադրության բարձրացում (մինչև 800 0 С), ջրի, գոլորշու, ալկալիների, թթուների բարձր կոռոզիոն դիմադրություն: 0,4% և ավելի ածխածնի պարունակությամբ պողպատների քրոմապատումը մեծացնում է կարծրությունը և մաշվածության դիմադրությունը: Քրոմապատ շերտի հաստությունը 0,1 ... 0,2 մմ է։

Սնունդ- պողպատե մակերեսի հագեցվածությունը ալյումինով; Միևնույն ժամանակ, պողպատը ձեռք է բերում բարձր մասշտաբային դիմադրություն (մինչև 850-900 0) և մթնոլորտում և ծովի ջրերում կոռոզիայից դիմադրություն:

Օգտագործվում է նաև պողպատի մակերեսի հագեցվածությունը երկու և ավելի տարրերով (բազմ բաղադրիչ հագեցվածություն):

Պողպատը ածխածնի հետ երկաթի համաձուլվածք է, որի կոնցենտրացիան չի գերազանցում 2,14%-ը։ Պողպատի մեջ հիմնական նպատակ, գլխավոր նպատակդրա պարունակությունը տատանվում է 0,05-ից մինչև 1%: Մարդկային գործունեության ոչ մի ոլորտ ամբողջական չէ առանց այս խառնուրդի։ Այն օգտագործվում է ինչպես եռաչափ կառույցներ ստեղծելու, այնպես էլ գերճշգրիտ սարքավորումների արտադրության համար։

Ածխածին և պողպատի այլ կեղտեր

Երկաթի լեգիրումը ածխածնի հետ բաղկացած է երկու փուլից. Սկզբում երկաթին ավելացվում է 6,67% ածխածին, որի արդյունքում առաջանում է երկաթի կարբիդ կամ ցեմենտիտ: Նորմալ պայմաններում սովորական պողպատը բաղկացած է երկու միատարր փուլերից՝ ցեմենտիտից և ֆերիտից: Երբ տաքացվում է, ցեմենտիտը լուծվում է երկաթի մեջ՝ առաջացնելով ավստենիտ։ Ածխածնի կոնցենտրացիան ազդում է պողպատի հիմնական մեխանիկական հատկությունների վրա: Դրա ավելացումը նպաստում է պլաստիկության և ամրության նվազմանը, նյութի կարծրության և ամրության բարձրացմանը: Բացի այդ, ածխածինը բարելավում է ձուլման հատկությունները, սակայն խաթարում է տվյալ նյութի եռակցման և աշխատունակությունը:

Պողպատը պարունակում է նաև տարբեր կեղտեր, որոնց առկայությունը պայմանավորված է արտադրության տեխնոլոգիայով կամ ներթափանցմամբ երկաթի հանքաքար... Մանգանը և սիլիցիումը հատուկ հավելումներ են, որոնք մտցվել են պողպատի բաղադրության մեջ՝ երկաթի և երկվալենտ օքսիդի ծծմբային միացությունները հեռացնելու համար: Սիլիցիումի կոնցենտրացիան 0,4%-ի սահմաններում է, իսկ մանգանը՝ 0,8%-ի։ Մանգանը և սիլիցիումը նաև համապատասխանաբար մեծացնում են առաձգական ուժը և առաձգականությունը (պողպատի ջերմային մշակման գրաֆիկը ներկայացված է հենց ստորև):

Ֆոսֆորը մեծացնում է նյութի ամրությունը՝ նվազեցնելով ճկունությունը և ամրությունը։ Բացասական ազդեցությունտարրը բաղկացած է պողպատին սառը փխրունություն հաղորդելուց, հետևաբար արտադրության ընթացքում չի թույլատրվում գերազանցել դրա 0,045% պարունակությունը: Ծծումբը որոշում է համաձուլվածքի կարմիր փխրունությունը, դրա կոնցենտրացիան սահմանափակվում է 0,05%-ով:

Տիպոլոգիա

Պողպատի մի քանի դասակարգում կա.

1. Կախված քիմիական կազմից.

- ածխածին, դրանք պարունակում են երկաթ, ածխածին և կեղտեր;

- համաձուլված է տարբեր հատուկ հավելումներով:

2. Կախված ածխածնի կոնցենտրացիայից.

- բարձր ածխածնի (ավելի քան 0,7%);

- միջին ածխածին (0.25 - 0.7%);

- ցածր ածխածին (մինչև 0,25%):

3. Ըստ նշանակման.

- կառուցվածքային;

- գործիքային;

- հատուկ նշանակության.

4. Կախված որակից.

- սովորական որակ,

- բարձրորակ,

- բարձրորակ;

- հատկապես բարձր որակ:

Պողպատի ջերմային բուժում. հիմնական տեղեկատվություն

Պողպատի ջերմային մշակման նպատակն է փոխել համաձուլվածքի կառուցվածքը և

հետևաբար, դրա հատկությունները, օրինակ՝ արտադրանքին հաղորդելով կարծրություն և փխրունություն, կամ, ընդհակառակը, փափկություն և ճկունություն:

Գործընթացների էությունը կայանում է նրանում, որ պողպատե թաղանթը տաքացնելը, դրա պահումը և հովացումը: Այս ամենը տեղի է ունենում որոշակի պարամետրերի, մասնավորապես, ջերմաստիճանի և արագության խստիվ պահպանմամբ: Ռեժիմների վրա ազդում է նաև պողպատների դասակարգումը: Որոշ տեսակի պողպատների ջերմային մշակումը պահանջում է տարբեր պայմաններ նույն արդյունքի հասնելու համար:

Տաքացման ժամանակ պողպատի պարզեցված կառուցվածքային փոփոխությունները կարող են ցուցադրվել աղյուսակում:

Օստենիտի կարծրությունը 2-2,5 անգամ գերազանցում է ֆերիտինին։ Վերջինս ավելի պլաստիկ է։ Սառչելուց հետո համաձուլվածքի կառուցվածքը փոխվում է հակառակ հերթականությամբ:

Պողպատի ջերմային մշակման հիմնական տեսակներն են՝ կարծրացումը, նորմալացումը, կոփումը, եռացումը։

Հալեցում

Այս գործընթացի տեխնոլոգիան բաղկացած է պողպատե սալիկների տաքացումից, պահումից, որին հաջորդում է դանդաղ սառեցումը, որից հետո մետաղի մեջ ձեռք է բերվում հավասարակշռության կառուցվածք: Դրա խնդիրն է նվազեցնել համաձուլվածքի ներքին լարվածությունը, ինչպես նաև բարձրացնել ճկունությունը։ Պողպատի նման ջերմային բուժումը բաժանված է երկու տեսակի. Նրանք զգալի տարբերություններ ունեն. Առաջին դեպքում պողպատի ջերմային մշակումը չի ենթադրում կառուցվածքային փոփոխություններ՝ հիմնված փուլային փոխակերպումների վրա։

Առաջին տեսակի կռում

Այս տեսակի ջերմային բուժումը բաժանվում է 4 խմբի.

- Համասեռացում... Բյուրեղացումից հետո համաձուլվածքները բնութագրվում են քիմիական բաղադրիչների անհավասար բաղադրությամբ ինչպես մեկ հատիկի, այնպես էլ ձուլակտորի ամբողջ ծավալի համար, ինչը պայմանավորված է տարրերի հալման տարբեր ջերմաստիճաններով: Նման ոչ հավասարակշռված կառույցներն ավելի բնորոշ են լեգիրված պողպատների համար։ Քանի որ քիմիական կազմի հավասարակշռումը պայմանավորված է դիֆուզիայից, դրա իրականացման համար պահանջվում են բարձր ջերմաստիճաններ: Պողպատե բլիթները տաքացնում են մինչև 1100-1200 ºС հատուկ վառարաններում, որոնցում պահում են 8-ից 15 ժամ, որից հետո դանդաղ սառչում են վառարանում (6-8 ժամ) մինչև 800-850 ºС: Պահանջվող ջերմաստիճանը հասնելուց հետո աշխատանքային մասերը լրացուցիչ սառչում են օդում: Լեգիրված պողպատների նման ջերմային մշակումն ապահովում է դրանց ճկունությունը, ինչը մեծապես հեշտացնում է դրանց մշակումը դեֆորմացմամբ։

- Վերաբյուրեղացման կռում:Այն օգտագործվում է սառը պլաստիկ դեֆորմացիայի հետ կապված պողպատի կարծրացնող ազդեցությունը հեռացնելու համար, ինչը հանգեցնում է բյուրեղային ցանցի թերությունների ձևավորմանը, որոնք կոչվում են տեղահանումներ և թափուր աշխատատեղեր: Նման կառուցվածքի ձևավորմամբ տեղի է ունենում մետաղական հատիկների հարթեցում և ձգում, որի պատճառով առաջանում է կարծրացում և նվազում է համաձուլվածքի ճկունությունը։

Պողպատի ջերմային մշակման այս տեխնոլոգիան ենթադրում է տաքացում մինչև բյուրեղացման սկզբից 100-200 ºC (մոտ 500-550 ºC) բարձր ջերմաստիճան:

Պահման ժամանակը տատանվում է 0,5-ից 2 ժամ, ապա կատարվում է դանդաղ սառեցում։ Կառուցվածքի փոփոխությունը տեղի է ունենում նոր հատիկների առաջացման և դեֆորմացվածների աստիճանական անհետացման պատճառով։ Այսպիսով, բյուրեղային ցանցի թերությունների նվազում կա:

- Կռում մնացորդային սթրեսներից ազատվելու համար:Պողպատե մասերի ներքին լարումները առաջանում են այնպիսի գործընթացներից, ինչպիսիք են եռակցումը, ձուլումը, կտրումը, մանրացումը, տաք դեֆորմացիան: Դրանք հասնում են բավականին մեծ արժեքների։ Արդյունքում, բանվորների հետ միասին նրանք հետագայում առաջացնում են մետաղի ոչնչացում։

Այս երևույթը վերացնելու համար եռացումը կատարվում է բյուրեղացման ջերմաստիճանից (727 ºС) ցածր ջերմաստիճանում: Երբ պրոցեսն իրականացվում է 20 ժամ 600 ºС ջերմաստիճանում, սթրեսները գրեթե ամբողջությամբ վերանում են։ Գործընթացի տևողությունը նվազեցնելու համար ջերմաստիճանը բարձրացվում է մինչև 680-700 ºС:

II տիպի կռում

Այս գործընթացով նյութի հավասարակշռության կառուցվածքը ձեռք է բերվում փուլային փոխակերպումների ժամանակ: Ջերմային մշակումից հետո պողպատի կառուցվածքը մասամբ կամ ամբողջությամբ փոխվել է։ Համաձուլվածքի կառուցվածքի արմատական փոփոխությունը տեղի է ունենում կրկնակի վերաբյուրեղացման պատճառով, որի արդյունքում տեղի է ունենում հատիկի չափի նվազում, ներքին լարումների վերացում և աշխատանքային կարծրացման հեռացում։ Պողպատի ջերմային մշակման տեսակները՝ լրիվ (փափկեցնող) և թերի եռացում։

Ամբողջական եռացում

Այս գործընթացի արդյունքում մեծ ֆերիտ-պերլիտ կառուցվածքը վերածվում է նուրբ ավստենիտիկ կառուցվածքի, որը դանդաղ սառչելով (30-50 ºС) վերածվում է նուրբ ֆերիտ-պերլիտի: Այս կերպ կառուցվածքային պողպատը մշակվում է ճկունությունը բարձրացնելու և կարծրությունը նվազեցնելու նպատակով:

Անավարտ կռում

Թերի հալման արդյունքում շերտավոր պեռլիտը վերածվում է հատիկավոր ֆերիտ-ցեմենտիտի՝ անցնելով ավստենիտի փուլով (մոտ 780 ºС): Այս գործընթացը օգտագործվում է գործիքների պողպատների համար:

Քանի որ կռումը բավականին երկարատև գործողություն է (մինչև 20 ժամ), որպես այլընտրանք օգտագործվում է նյութի նորմալացումը: Սա պողպատի ջերմային մշակումն է, որի արդյունքում կտրելու միջոցով բարելավվում է դրա մշակելիությունը, շտկվում է եռակցված կարերի կառուցվածքը, և համաձուլվածքը պատրաստվում է կարծրացման։ Գործընթացի ջերմաստիճանը գերազանցում է A sz կամ A st կետերը, կախված պողպատի տեսակից, 30-50 ºС-ով:

Նորմալացումը սովորաբար ածխածնային պողպատների ջերմային բուժումն է: Արդյունքում, միջին ածխածնային պողպատների և որոշ հատուկների հետագա կարծրացում չի պահանջվում, քանի որ մասերի օգտագործման համար պահանջվող ամրությունը ձեռք է բերվում նորմալացման շնորհիվ: Նորմալացված պողպատի կառուցվածքը սորբիտոլ է:

Կարծրացում

Սա պողպատի ջերմային մշակումն է, որի պատճառով տեղի է ունենում նրա ամրության, մաշվածության դիմադրության, կարծրության, առաձգական սահմանի բարձրացում, ինչպես նաև պլաստիկի հատկությունների նվազում։ Պնդացման տեխնոլոգիան բաղկացած է տաքացումից մինչև որոշակի ջերմաստիճան (մոտ 850-900 ºС), պահում և մարում, ինչի շնորհիվ ձեռք են բերվում այդ հատկությունները: Quenching-ը համաձուլվածքի ֆիզիկական և մեխանիկական հատկությունները բարելավելու ամենատարածված միջոցն է: Պողպատի ջերմային մշակման տեսակները՝ պոլիմորֆ փոխակերպմամբ և առանց դրա:

Պոլիմորֆ փոխակերպմամբ մարելը օգտագործվում է պողպատների համար, որոնք պարունակում են պոլիմորֆ փոխակերպման ընդունակ տարր:

Համաձուլվածքը տաքացվում է մինչև պոլիմորֆ տարրի բյուրեղային ցանցի փոփոխության ջերմաստիճանը։ Ջեռուցման արդյունքում ավելանում է համաձուլվածքային բաղադրիչի լուծելիությունը։ Ջերմաստիճանի նվազմամբ ցանցի տեսակը փոխվում է հակառակ կողմը, բայց քանի որ այն առաջանում է բարձր արագությամբ, խառնուրդում մնում է փոփոխված վանդակավոր տարրի ավելցուկային կոնցենտրացիան։ Այսպես է առաջանում ոչ հավասարակշռված կառուցվածքը, որը թերմոդինամիկորեն անկայուն է։ Ջերմային մշակումից հետո համաձուլվածքում առաջացած պողպատի ասեղանման միկրոկառուցվածքը կոչվում է մարտենսիտ։ Մնացորդային սթրեսներից ազատվելու համար մետաղն այնուհետև կոփում են:

Quenching առանց պոլիմորֆ փոխակերպումների օգտագործվում է այն դեպքերում, երբ խառնուրդի բաղադրիչներից մեկը մյուսի մեջ սահմանափակ լուծելի է: Երբ համաձուլվածքը տաքացվում է սոլիդուսի գծից վեր, բաղադրիչը կլուծվի: Իսկ արագ սառեցման դեպքում երկրորդական փուլը ժամանակ չի ունենա վերադառնալու իր սկզբնական վիճակին, քանի որ Ֆազային սահմանի ձևավորման, սկզբնական վանդակի ձևավորման և դիֆուզիոն գործընթացի համար բավարար ժամանակ չկա: Արդյունքում առաջանում է բաղադրիչի ավելցուկային պարունակությամբ մետակայուն պինդ լուծույթ։ Գործընթացը հանգեցնում է մետաղի ճկունության բարձրացմանը: Թերմոդինամիկ կայունությունը ձեռք է բերվում ինքնաբուխ կամ ջերմային ծերացման ժամանակ:

Քանի որ պողպատի մարման միջոցով ջերմային մշակման եղանակներն ունեն այնպիսի կարևոր որոշիչ պարամետր, ինչպիսին է հովացման արագությունը, պետք է նշել այն միջավայրը, որտեղ տեղի է ունենում գործընթացը (օդ, ջուր, իներտ գազեր, յուղ, ջրային լուծույթներաղեր):

Ջրով պողպատի սառեցման արագությունը 6 անգամ ավելի բարձր է 600 ºС ջերմաստիճանում և 28 անգամ 200 ºС (տեխնիկական յուղի համեմատ): Օգտագործվում է ածխածնի համաձուլվածքները սառեցնելու համար՝ մարման բարձր կրիտիկական արագությամբ: Ջրի թերությունը մարտենզիտի առաջացման վայրերում բավականաչափ բարձր սառեցման արագությունն է (200-300 ºС), ինչը կարող է հանգեցնել ճաքերի առաջացման: Աղեր են ավելացվում ջրի մեջ, որպեսզի բարձրացնեն դրա կարծրացման ունակությունը: Այս կերպ, օրինակ, տեղի է ունենում պողպատի 45-ի ջերմային մշակումը։

Աննշան կրիտիկական մարման արագությամբ համաձուլվածքները, որոնք համաձուլված են, սառչում են յուղով։ Դրա օգտագործումը սահմանափակվում է դյուրավառությամբ և մասերի մակերեսին կպչելու ունակությամբ: Ածխածնային պողպատից պատրաստված կարևոր մասերը սառչում են երկու միջավայրում՝ ջրի և յուղի մեջ:

Մարտենզիտային պողպատներ, որոնք պետք է զերծ լինեն օքսիդային թաղանթից, ինչպիսին են նրանք, որոնք օգտագործվում են բժշկական սարքավորում, սառեցվում է հազվադեպ մթնոլորտում կամ օդում։

Լրացուցիչ հովացումն օգտագործվում է փխրուն պահպանված ավստենիտը մարտենզիտի վերածելու համար:

Այդ նպատակով մասերը տեղադրվում են -40 - -100 ° C ջերմաստիճանի սառնարանում կամ ծածկված ածխաթթու գազի և ացետոնի խառնուրդով: Ցածր ջերմաստիճաններով հատուկ լրացուցիչ մշակումը մեծացնում է կարծրությունը կտրող գործիքներ, որի նյութը լեգիրված պողպատն է, բարձր ճշգրտության մասերի ծավալային պարամետրերի կայունացում, մետաղի մագնիսական հատկությունների բարձրացում։

Որոշ մասերի համար, ինչպիսիք են լիսեռները, խցիկները, առանցքները, շարժակների, քայքայումի ճարմանդների համար կապում, օգտագործվում է մակերեսի կարծրացում: Այս դեպքում ձևավորվում է մասի մաշվածության դիմացկուն ծածկույթ, որի միջուկը մածուցիկ է, բարձր հոգնածության ուժով: Նման կարծրացում առաջացնելու համար օգտագործվում են հոսանքներ բարձր հաճախությունձևավորվել է հատուկ գեներատորի տրանսֆորմատորով: Նրանք տաքացնում են ինդուկտորով ծածկված աշխատանքային մասի մակերեսը։ Այնուհետև մասը սառեցվում է օդով: Մակերեւութային կարծրացած շերտի հաստությունը կարող է տատանվել 1-ից 10 մմ:

Արձակուրդ

Սա պողպատի ջերմային մշակում է, որի նպատակն է թուլացնել ներքին լարումները, որոնք առաջանում են կարծրացման ժամանակ, ինչպես նաև բարձրացնել ամրությունը: Այս բուժումը կիրառվում է պողպատների նկատմամբ, որոնք ենթարկվել են պոլիմորֆ փոխակերպումների: Պողպատի ջերմային մշակման եղանակները ներառում են ջեռուցում մինչև 150-650 ºС ջերմաստիճան, պահում և հովացում, որի արագությունը կարևոր չէ: Կոփման գործընթացում ավելի կոշտ, բայց անկայուն կառույցները վերածվում են ավելի պլաստիկ և կայուն կառուցվածքների։ Արձակուրդի տոկոսադրույքները բարձր են, միջին և ցածր:

Ցածր կոփման դեպքում տեղի է ունենում տաքացում մինչև 150-250 ºС, որին հաջորդում է մինչև 1,5 ժամ պահպանում և սառչում օդում կամ յուղում: Մարտենզիտի բյուրեղյա վանդակը փոխվում է, ինչը չի ազդում կարծրության վրա, մեծացնում է ամրությունը և ազատում ներքին սթրեսները։ Այս կերպ մշակվում են կտրող և չափիչ գործիքները։

Միջին կոփման դեպքում տեղի է ունենում տաքացում մինչև 300-500 ºС: Պողպատի կառուցվածքը ներկայացված է բնավորության տրոստիտով: Պողպատե մասերը մշակումից հետո բնութագրվում են բարձր առաձգական հատկություններով և ամրության բնութագրերով: Այսպես են մշակվում աղբյուրները, թաղանթները, աղբյուրները։

Բարձր կոփումը բնութագրվում է 450-650 ºС տաքացման ջերմաստիճանով, ինչը հանգեցնում է սորբիտոլի ձևավորմանը: Ապրանքները դառնում են ավելի քիչ կոշտ, պլաստիկ և ունեն բարձր ազդեցության ուժ: Դրան ենթարկվում են շարժակների, առանցքների, գլանափաթեթների և մեխանիզմների այլ կարևոր մասեր:

Պողպատի քիմիական ջերմային բուժում

Այն օգնում է բարձրացնել համաձուլվածքի ուժն ու կարծրությունը, դրա կոռոզիոն դիմադրությունը, հաղորդել հակաշփման և մաշվածության դիմացկուն հատկություններ: Այս գործընթացը ներառում է ինչպես ջերմային, այնպես էլ քիմիական ազդեցություն խառնուրդի մակերեսային շերտի բաղադրության, կառուցվածքի և հատկությունների վրա:

Պողպատի քիմիական ջերմային մշակումը հիմնված է այնպիսի գործընթացների վրա, ինչպիսիք են տարանջատումը, դիֆուզիան և կլանումը: Կախված հագեցման տարրից՝ այն բաժանվում է ազոտավորման, ցեմենտացման, ցիանացման և այլնի։

Ցեմենտացում

Կարբյուրացման նպատակը փափուկ պողպատե մասերի վրա կոշտ մակերես ստանալն է՝ բավականաչափ ամուր միջուկով: Գործընթացն իրականացվում է կարբյուրիզատորում 930-950 ºС ջերմաստիճանում, քանի որ ավստենիտը առավել կայուն է այս ջերմաստիճանում: Այս կերպ մշակվում են ինչպես ցածր ածխածնային, այնպես էլ համաձուլվածքների համաձուլվածքները։ Մշակման վրա ազդում է նաև պողպատների դասակարգումը։ Որոշ տեսակի պողպատների ջերմային մշակումը արդյունքի հասնելու համար պահանջում է հատուկ պարամետրեր:

Ցեմենտացումը ստորաբաժանվում է պինդ և գազային: Երկրորդով հնարավոր է դառնում մակերեսային շերտում ստանալ որոշակի ածխածնի պարունակություն, կրճատել գործընթացի տևողությունը և ավտոմատացնել։ Սա բարելավված մեթոդ է՝ համեմատած կոշտ կարբյուրացման հետ:

Ջերմային բուժումն իրականացվում է միջուկի և ցեմենտացված շերտի հատիկի չափը նվազեցնելու և հետևաբար մեխանիկական հատկությունները բարելավելու համար: Ջերմային բուժումը բաղկացած է կրկնակի մարումից և ցածր կոփումից 160-180 ºС ջերմաստիճանում:

Ազոտավորում

Այն ներառում է լեգիրված պողպատի մասերի մակերեսային շերտերում ազոտի ատոմների հագեցվածությունը դիֆուզիայի միջոցով։ Արդյունքում, ազոտը փոխազդում է համաձուլման տարրերի (մոլիբդենի, քրոմի, ալյումինի) հետ՝ առաջացնելով պինդ և կայուն միացություններ՝ նիտրիդներ։

Առավելությունն այն է, որ մշակման ավելի ցածր ջերմաստիճանը կարբյուրացման գործընթացի համեմատությամբ՝ 500-600 ºС: Բացի այդ, ազոտված շերտն ունի ավելի բարձր մեխանիկական հատկություններ և կոռոզիոն դիմադրություն (այդ հատկությունները պահպանվում են մինչև 500 ºС ջերմաստիճանում): Ցեմենտացված շերտի բնութագրերը կայուն են մինչև 220 ºС ջերմաստիճանում:

Ցիանիդ

Սա պողպատի մակերեսը ազոտի և ածխածնի ատոմներով միանգամյա լցման գործընթաց է։ Տեխնոլոգիան ներառում է ինչպես հեղուկ, այնպես էլ գազային փուլերի օգտագործում: Ցիանացումը կարող է լինել նաև ցածր և բարձր ջերմաստիճան:

Հեղուկի դեպքում օգտագործվում են հատուկ վաննաներ՝ լցված ցիանիդով և չեզոք աղերով։ Մակերեւույթը ազոտով հագեցնելուց հետո գործընթացը փաստացի վերածվում է կարբյուրացման։ Ցածր ջերմաստիճանի ցիանիդացման դեպքում մասերը հետագայում ենթարկվում են լրացուցիչ ջերմային մշակման:

Գազի ցեմենտացումը տեղի է ունենում նիտրացնող և ցեմենտացնող գազեր պարունակող միջավայրում: Ցիանացման այս մեթոդով մշակված շերտերի խորությունը հասնում է 1,8 մմ-ի։

Քիմիական ջերմային բուժում կոչվում է մակերեսային շերտերի և մետաղի քիմիական կազմի, կառուցվածքի և հատկությունների փոփոխման գործընթաց։

Նման մշակումը կիրառելի է այն մասերի համար, որոնք պահանջում են կոշտ և մաշվածության դիմացկուն մակերես՝ պահպանելով կոշտ և բավականաչափ ամուր միջուկ, բարձր կոռոզիոն դիմադրություն, բարձր հոգնածության դիմադրություն:

Պողպատի քիմիական ջերմային մշակումը հիմնված է տարբեր ատոմների երկաթի ատոմային բյուրեղային ցանցի մեջ դիֆուզիայի (ներթափանցման) վրա: քիմիական տարրերայս տարրերով հարուստ միջավայրում պողպատե մասերը տաքացնելիս:

Պողպատի քիմիական-ջերմային մշակման ամենատարածված տեսակներն են. ցեմենտացում - պողպատե մասերի մակերեսի հագեցվածությունը ածխածնով; ազոտավորում - պողպատե մասերի մակերեսի հագեցվածությունը ազոտով; ցիանիդացում - պողպատե մասերի մակերեսի միաժամանակյա հագեցվածությունը ածխածնով և ազոտով:

Չի-միկո-ջերմային մշակման այս հիմնական տեսակներից բացի, արդյունաբերության մեջ օգտագործվում է նաև պողպատի մակերեսային հագեցվածությունը մետաղներով՝ ալյումին, քրոմ, սիլիցիում և այլն: Այս գործընթացը կոչվում է. պողպատի դիֆուզիոն մետաղացում.

Ցեմենտացում.

Կարբյուրացումը պողպատե մասերի ածխածնով մակերեսային հագեցման գործընթացն է: Կարբյուրացման նպատակը կոշտ միջուկով և կոշտ մակերեսով մասեր ստանալն է: Նման մասերը շահագործման ընթացքում չեն փլուզվում հարվածներից և լավ են դիմակայում քայքայումին: 0,08-ից 0,35% ածխածնի պարունակությամբ ածխածնային և լեգիրված պողպատից պատրաստված մասերը ենթարկվում են ցեմենտացման: Ածխածնով հարուստ խառնուրդներ, որոնք օգտագործվում են կարբյուրացման համար. կարբյուրիզատորներ - կարող է լինել պինդ, հեղուկ և գազային:

Պինդ կարբյուրատորում ցեմենտացումը կատարվում է երկաթե տուփերում փաթեթավորված մասերի տաքացման միջոցով (նկ. 68) կարբյուրատորի հետ միասին։

Կարբյուրատորը փոշի խառնուրդ է, որը բաղկացած է փայտածուխից (70%), բարիումի կարբոնատից BaCO 3 (20-25%) և կալցիումի կարբոնատից CaCO 3 (3-5%):

Կարբյուրացման ջերմաստիճանը վերցվում է A C 3 կետից 20-50 ° բարձր: Մինչև 920–930 ° C ջերմաստիճանը կարող է կրճատել գործընթացի ժամանակը գրեթե կիսով չափ՝ առանց պողպատի մեխանիկական հատկությունների վատթարացման: Պողպատի հագեցվածությունը ածխածնով տեղի է ունենում ածխի մասնիկների անմիջական շփման միջոցով պողպատե մասերի մակերեսի հետ գազային միջավայրում, որը ծառայում է որպես ածխածնի հաղորդիչ: Կարբյուրացնող նյութի ճիշտ ընտրության դեպքում մակերեսային շերտում ածխածնի պարունակությունը չի գերազանցում 1,0-1,10%-ը, ինչը կարելի է նորմալ համարել։ Կարբյուրացման տևողությունը 5-ից 15 ժամ կամ ավելի է՝ կախված կարբյուրացման խորությունից և պողպատի դասակարգից: Ցեմենտացման համար կարող են օգտագործվել վառարանների լայն տեսականի` խցիկ, շարունակական, պտտվող ռետորտով, ջեռուցվող մազութով, գազով կամ էլեկտրականությամբ:

Հեղուկ ցեմենտացում բացահայտել փոքր իրերը; դրանք ընկղմվում են հալած աղի բաղնիքների մեջ՝ բաղկացած 75-85% Na 2 CO 3 (սոդա), 10-15% NaCl (սեղանի աղ) և 6-10% SiC (սիլիցիումի կարբիդ)։

Գազ ցեմենտացում ածխածնի երկօքսիդի մեջ CO-ն առաջին անգամ օգտագործվել է Պ.Պ. Անոսովի կողմից: Դրա էությունը կայանում է նրանում, որ ցեմենտացված արտադրանքը ջեռուցվում և պահվում է 920–950 ° C ջերմաստիճանում վառարանում, որտեղ ցեմենտային գազը շարունակաբար մատակարարվում է ողջ գործընթացի ընթացքում: Այդ նպատակով օգտագործվում է բնական գազ, որը բաղկացած է հիմնականում մեթանից CH 4 կամ արհեստական գազերից, որոնք ստացվել են նավթամթերքների քայքայման (պիրոլիզի) արդյունքում՝ կերոսին, տարբեր յուղեր, բենզոլ, պիրոբենզոլ և այլն։ արհեստական գազերնաև մեթան CH4.

Մասերը բեռնվում են խլացուցիչ վառարանների մեջ, որոնց մեջ ներմուծվում են ցեմենտացնող գազեր: Գազի կարբյուրացման դեպքում գործընթացի տևողությունը կրճատվում է 2-2,5 անգամ: Այսպիսով, 1,0-1,2 մմ խորությամբ ցեմենտացված շերտ ստանալու համար անհրաժեշտ է 4-5 ժամ։ Բացի այդ, գազի ածխաջրումն ունի այլ առավելություններ. գործընթացը կարգավորելու ունակություն մատակարարվող գազի քանակն ու քիմիական բաղադրությունը փոխելու միջոցով. ուղղակիորեն վառարանից կարծրացում արտադրելու ունակություն: Գազի կարբյուրացման գործընթացը ավելի խնայող է:

Ազոտավորում.

Nitriding-ը պողպատի մակերեսի հագեցվածությունն է ազոտով: Պողպատի ազոտավորման հիմնադիրը ռուս գիտնական պրոֆ. Չիժևսկին, ով առաջինն ուսումնասիրեց և կիրառեց այս գործընթացը: Ազոտավորման համար օգտագործվում է ամոնիակ NH 3: Ազոտավորման էությունն այն է, որ ամոնիակը 500-750 ° C ջերմաստիճանում քայքայվում է ազոտի և ջրածնի, իսկ ակտիվ ազոտի ատոմները (ատոմային ազոտ), ցրվելով մակերևութային շերտի մեջ, ավելի մեծ կարծրություն են հաղորդում պողպատի մակերեսին՝ առանց ազդելու միջուկի մեխանիկական հատկությունների վրա։ մասեր. Արդյունաբերության մեջ, ազոտվող մասերի արտադրության համար, ներկայումս լայնորեն օգտագործվում է պողպատի 35KhMYuA դասի կամ դրա փոխարինող 35KhVFYuA: Վերջնական մշակումից հետո մասերը հանգցվում են 960 ° C ջերմաստիճանից՝ սառչելով ջրի կամ յուղի մեջ և կոփում են 600 ° C-ում, ինչպես նաև սառչում են ջրի կամ յուղի մեջ: Այնուհետև մասերը ազոտվում են։ Ազոտավորման տևողությունը 12-ից 60 և նույնիսկ մինչև 90 ժամ է՝ կախված ազոտված շերտի պահանջվող հաստությունից և գործընթացի բնույթից:

Վառարանում ամոնիակի հոսքի մեջ մասերի ազդեցության տևողությունը ազդում է ազոտված շերտի խորության վրա: Միջին հաշվով, 500 ° C ջերմաստիճանում, ազոտը ցրվում է 0,1 մմ խորության վրա յուրաքանչյուր 10 ժամը մեկ: Գործնականում, ազոտման ժամանակը կրճատելու համար, գործընթացն իրականացվում է փուլային տաքացմամբ. նախ 12-15 ժամ 500-520 ° C ջերմաստիճանում; այնուհետև ջերմաստիճանը բարձրացվում է մինչև 550-600 ° C և թույլատրվում է ազդեցություն ունենալ 15-20 ժամ: Այս ռեժիմով գործընթացի տեւողությունը կարող է կրճատվել 2,0-2,5 գործակցով։ Ազոտավորման արդյունքում պողպատի կարծրությունը հասնում է HB 1000-1100; հետագա ջերմային բուժում չի պահանջվում:

Ազոտավորումն ունի մի շարք առավելություններ կարբյուրացման նկատմամբ. այն տալիս է մասերի չափսերի մի փոքր փոփոխություն, ապահովում է ավելի բարձր կարծրություն և մաշվածության դիմադրություն (500-550 ° C ջերմաստիճանում տաքացնելիս ազոտված մասերի կարծրությունը չի նվազում); հաղորդում է լավ դիմադրություն փոփոխական բեռներին, բարձր դիմացկունության սահմանը և կոռոզիայից դիմադրություն մասերին: Ազոտավորման թերությունը գործընթացի տեւողությունն է:

Nitriding-ը օգտագործվում է մեքենաշինության մեջ՝ բարձրորակ դիզելային սարքավորումներ, չափիչ գործիքներ, փոխանցման անիվներ և այլն ստանալու համար:

Ցիանիդ- պողպատի մակերեսի միաժամանակյա հագեցման գործընթացը ածխածնով և ազոտով` դրան բարձր կարծրություն, քայքայում և կոռոզիոն դիմադրություն տալու համար:

Ածխածնի և ազոտի միաժամանակյա առկայությունը միջավայրում արագացնում է դրանց համատեղ տարածումը պողպատի մակերեսային շերտերում: Այդպիսի միջավայրեր կարող են լինել հալած ցիանիդային աղերը (հեղուկ ցիանիդացում), ածխաջրող և ազոտացնող գազերը (գազի ցիանիդացում), պինդ փոշիները և մածուկները (պինդ ցիանիդացում): Ածխածնային և լեգիրված պողպատները ենթարկվում են ցիանիդային մշակման։

Գոյություն ունի ցիանացման երկու տեսակ՝ բարձր ջերմաստիճան և ցածր ջերմաստիճան։

Բարձր ջերմաստիճանի ցիանիդացում օգտագործվում է ածխածնի և լեգիրված պողպատից պատրաստված մասերի համար, որոնց ածխածնի պարունակությունը կազմում է 0,3–0,4%՝ կոշտ, լավ քայքայումից դիմացկուն մակերեսային շերտ և մածուցիկ միջուկ ստանալու համար։ Նման ցիանացումն իրականացվում է 780–930 ° C ջերմաստիճանում, այսինքն՝ AH1 կետից բարձր, երբ պողպատը գտնվում է ավստենիտի վիճակում և գերակշռում է դրա հագեցվածությունը ածխածնով։ Ցիանացման այս տեսակը լայնորեն կիրառվում է շարժակների և տարբեր մանր մասերի համար ավտոմոբիլային գործարաններում:

Ցածր ջերմաստիճան ցիանիդացում օգտագործվում է արագընթաց պողպատից պատրաստված գործիքների համար 500-600 ° C ջերմաստիճանում, այսինքն՝ կետից ցածր A C 1 , երբ գերակշռում է պողպատի ազոտով հագեցվածության գործընթացը, որին հաջորդում է ցիանային գործիքի դանդաղ սառեցումը։

Վ վերջին ժամանակներըգործարանները ներմուծում են ցիանացման նոր գործընթաց՝ գազի ցիանիդացում կամ ազոտային ածխաջրեր։ Գազի ցիանիդացումը միջանկյալ դիրք է զբաղեցնում գազի ածխաջրացման և ազոտավորման միջև և, հետևաբար, երբեմն կոչվում է. nitrocarburizing.

Գազի ցիանացման ժամանակ մասերը տաքացվում են ածխածին և ազոտ պարունակող գազերի խառնուրդում։ Այդ նպատակով օգտագործվում է ածխածնի մոնօքսիդ CO-ի և ամոնիակի NΗ 3 խառնուրդ: Նրանց քիմիական փոխազդեցության ժամանակ առաջանում են ակտիվ ածխածին և ազոտ։ Վերջերս գազային ցիանիդացում (նիտրոածխաջրացում) իրականացվել է գազի կարբյուրացման համար սարքավորված վառարաններում՝ այդ վառարանների աշխատանքային տարածություն ներմուծելով բենզոլ կամ պիրոբենզոլ:

Դիֆուզիոն մետաղացում.

Բացի պողպատի մակերեսի ածխածնով և ազոտով հագեցվածության նշված պրոցեսներից, լայնորեն կիրառվում է պողպատի հագեցումը ալյումինով, քրոմով, սիլիցիումով և այլն։ թթուներ, ինչպես նաև բարձրացնելու համար պողպատի կայունությունը տաք վառարանների գազերի օքսիդացումից, այսինքն՝ կշեռքի գոյացման դեմ։

Սնունդ Պողպատի և չուգունի մասերի մակերեսը ալյումինով հագեցնելու գործընթաց է՝ դրանց ջերմակայունությունը բարձրացնելու նպատակով։ Հիմնականում ցածր ածխածնային պողպատները ալյումինացված են։ Ալյումինացման գործընթացը կարող է տեղի ունենալ պինդ, հեղուկ և գազային միջավայրերում: Պինդ միջավայրում ալյումինացման ամենատարածված մեթոդը: Ալյումինացման ենթակա մասերը տեղադրվում են երկաթե տուփերում՝ 49% ալյումինի փոշու, 49% ալյումինի օքսիդի և 2% ամոնիումի քլորիդի խառնուրդով։ Մասերը պետք է տեղադրվեն տուփերում այնպես, ինչպես ցեմենտացման համար պինդ կարբյուրիզատորում: Տուփերը սերտորեն փակված են կափարիչներով, պատված հրակայուն կավով, ընկղմվում են ջեռոցում և 5-10 ժամ տաքացվում են 900-ից 1100°C ջերմաստիճանում: Այդ ընթացքում ձևավորվում է ալյումինացված շերտ 0,3-1,0 մմ խորությամբ:

Ալյումինացումից հետո մասերը ենթարկվում են դիֆուզիոն հալման մոտ 1000°C ջերմաստիճանում՝ 4-6 ժամ պահելու ժամանակ։ Եռացման արդյունքում մակերեսային շերտում ալյումինի պարունակությունը նվազում է, ինչը նվազեցնում է ալյումինացված շերտի փխրունությունը։

Հեղուկ միջավայրում ալյումինացնելիս 6-8% երկաթով հագեցած ալյումինը հալեցնում են պողպատե կարասի մեջ, իսկ մասերը սուզվում են դրա մեջ։ Ալիտացիան իրականացվում է 750-800 ° C ջերմաստիճանում 50-90 րոպե: Այս բացահայտումը ապահովում է 0,2-0,35 մմ խորությամբ շերտ:

Գազի ալյումինացման ժամանակ արտադրանքը ֆերոալյումինի փոշու հետ միասին ընկղմվում է ռետորտի մեջ և ջրածնի քլորիդն անցնում է միջով: Փոխանակման ռեակցիաներից հետո, որոնք տեղի են ունենում 850 - 1000 ° C ջերմաստիճանում, ատոմային ալյումինը ցրվում է մասերի մակերեսային շերտերի մեջ:

Գազի ալյումինացման գործընթացը սովորաբար տևում է ոչ ավելի, քան 4 ժամ: Այս ընթացքում կարելի է ձեռք բերել ալյումինացված շերտ՝ 0,4 մմ խորությամբ։ Ե՛վ հեղուկ, և՛ գազային ալյումինացման գործընթացի ավարտից հետո խորհուրդ է տրվում իրականացնել դիֆուզիոն եռացում։

Դիֆուզիոն քրոմապատում կոչվում է պողպատի մակերեսի քրոմով հագեցվածության գործընթացը. Քրոմապատումը կարող է իրականացվել պինդ, գազային և հեղուկ միջավայրերում:

Պինդ միջավայրում քրոմապատելիս օգտագործվում է 60-65% մետաղական քրոմ կամ ֆերոքրոմ, 30-35% կավահող և 5% ամոնիումի քլորիդ փոշի խառնուրդ: Գործընթացն իրականացվում է 1000-1150 ° C ջերմաստիճանում 7-12 ժամ: Երբ ցածր ածխածնային պողպատը քրոմապատվում է, այդ ընթացքում մասերի մակերեսին առաջանում է 0,1-0,25 մմ հաստությամբ քրոմապատ շերտ։

Հեղուկ քրոմապատման մեջ արտադրանքը տաքացվում է բարիումի, մագնեզիումի և կալցիումի հալված քլորիդ աղերի լոգարանում՝ ֆերոքրոմի և քրոմի քլորիդի ավելացումով: Գործընթացն իրականացվում է 980-1000 ° C ջերմաստիճանում:

Գազային միջավայրում քրոմապատելիս արտադրանքը տաքացվում է մինչև 950-1050 ° C գոլորշի քրոմի քլորիդի մթնոլորտում:

Ցածր ածխածնային պողպատներում քրոմը լուծվում է α-երկաթի մեջ։ Բարձր ածխածնային պողպատներում քրոմը ձևավորում է կարբիդներ:

Տարբեր մասեր և գործիքներ ենթարկվում են քրոմապատման, որոնք պահանջում են բարձր մաշվածության դիմադրություն, կոռոզիոն դիմադրություն և ջերմակայունություն, ինչպիսիք են փորվածքները, չափիչները, կոմպրեսորային փականները և այլն: Քրոմապատ պողպատների ջերմակայունությունը 800-850 ° C է:

Սիլիկոնիզացիա Սիլիցիումով պողպատի մակերեսային հագեցվածության գործընթացը կոչվում է թթվային դիմադրությունը, մաշվածության դիմադրությունը և մասերի ջերմակայունությունը բարձրացնելու համար: Սիլիկոնացումն իրականացվում է պինդ, հեղուկ և գազային ցեմենտացնող նյութի մեջ:

Համար պինդ սիլիկոնիզացնող օգտագործեք ֆերոսիլիկոնի խառնուրդ շամոտի հետ: Գործընթացը արագացնելու համար ավելացվում է ալյումինի քլորիդ: Գործընթացն իրականացվում է 1100 - 1200 ° C ջերմաստիճանում: 4-10 ժամ պահելու դեպքում ձևավորվում է 0,2-0,7 մմ խորությամբ սիլիկոնացված շերտ:

ժամը հեղուկ սիլիկոնիզացնող օգտագործել քլորիդային աղեր՝ ֆերոսիլիցիումի ավելացումով: Գործընթացն իրականացվում է 950 - 1000 ° C ջերմաստիճանում:

Գազ սիլիկոնացնող ունի ամենամեծ արդյունաբերական արժեքը. այն իրականացվում է ալյումինացման նման՝ ֆերոսիլիցիումի կիրառմամբ։ Գործընթացն ավելի ինտենսիվ է ընթանում, քան նախորդ դեպքերում։ 1050 ° C-ում 2 ժամ պահելուց հետո ստացվում է 1,0 մմ հաստությամբ սիլիցիումով հագեցած շերտ։

Սիլիկոնացված շերտի բնորոշ առանձնահատկությունը նրա ծակոտկենությունն է: Եթե մասը եփում են յուղի մեջ 150-200 ° C ջերմաստիճանում, ապա յուղը, ներծծվելով ծակոտիների մեջ, նպաստում է մասի ինքնաքսմանը, մեծացնելով դրա դիմադրությունը քայքայումին։ Սիլիկոնացված մասերի ջերմային դիմադրությունը չի գերազանցում 800-850 ° C:

Վ վերջին տարիներըպողպատե մասերի մաշվածության դիմադրությունը բարձրացնելու համար մշակվել են նոր գործընթացներ, որոնք կոչվում են սուլֆիդացում և սուլֆոցյանացում ... Էությունը սուլֆիդացումբաղկացած է պողպատե մասերի մակերևույթը մոխրագույնով հագեցնելուց մինչև 0,2-0,3 մմ խորության վրա՝ դրանք հալած ծծմբի ազոտային աղերի մեջ տաքացնելով 550-600 ° C ջերմաստիճանի պայմաններում 2-3 ժամվա ընթացքում: Արդյունքում մասերի մակերեսը հագեցված է մոխրագույնով մինչև 0,5% և ազոտով մինչև 1,0%: Սուլֆիդացված մասերը լավ են աշխատում շփման համար: Ըստ լաբորատոր հետազոտությունների՝ սուլֆիդացումից հետո մասերի մաշվածության դիմադրությունը մեծանում է 2-3 անգամ։

Սուլֆոցյանացում- պողպատի մակերեսային հագեցվածության գործընթացը ծծմբով, ածխածնով և ազոտով. Ծծմբի և ազոտի համակցված ազդեցությունը մետաղի մակերեսային շերտում ապահովում է ավելի բարձր մաշվածության դիմադրություն: Սուլֆոցիանացումը սովորաբար իրականացվում է աղի լոգանքներում 550-600 ° C ջերմաստիճանում:

Քիմիական ջերմային բուժում (CTO)- մասի մակերեսային շերտի քիմիական բաղադրության, միկրոկառուցվածքի և հատկությունների փոփոխման գործընթացը.

Մակերեւութային շերտերի քիմիական կազմի փոփոխությունը ձեռք է բերվում շրջակա միջավայրի հետ (պինդ, հեղուկ, գազային, պլազմա) փոխազդեցության արդյունքում, որտեղ իրականացվում է ջեռուցում։

Մակերևութային շերտի քիմիական կազմի փոփոխության հետևանքով, նրա փուլային կազմը և միկրոկառուցվածքը փոխվում են.

Քիմիական ջերմային մշակման հիմնական պարամետրերն են ջեռուցման ջերմաստիճանը և պահելու ժամանակը:

Ցանկացած տեսակի քիմիական ջերմամշակման հիմքում ընկած են գործընթացները դիսոցացիա, ադսորբցիա, դիֆուզիոն։

Դիսոցացիա -քիմիական ռեակցիաների, ինչպես նաև գոլորշիացման արդյունքում ակտիվացված ատոմային վիճակում հագեցնող տարր ստանալը.

Օրինակ,

Ադսորբցիա- գրավում է հագեցված տարրի ատոմների մասի մակերեսով.

Ադսորբցիան միշտ էկզոթերմիկ գործընթաց է, որը հանգեցնում է ազատ էներգիայի նվազմանը:

Դիֆուզիոն -ներծծված ատոմները տեղափոխելով արտադրանքի խորքերը:

Ադսորբցիայի և դիֆուզիայի գործընթացներն իրականացնելու համար անհրաժեշտ է, որ հագեցնող տարրը փոխազդի փոխազդեցության մեջ մտնի հիմնական մետաղի հետ՝ առաջացնելով պինդ լուծույթներ կամ քիմիական միացություններ։

Քիմիական ջերմային բուժումը մասերի մակերեսային կարծրացման հիմնական մեթոդն է։

Քիմիական ջերմային մշակման հիմնական տեսակներն են.

ցեմենտացում (մակերևույթի շերտի հագեցվածությունը ածխածնի հետ);

ազոտավորում (մակերևույթի շերտի հագեցվածությունը ազոտով);

nitrocarburizing կամ cyanidation (մակերեւութային շերտի հագեցվածությունը ածխածնով և ազոտով միաժամանակ);

դիֆուզիոն մետաղացում (մակերեսային շերտի հագեցվածությունը տարբեր մետաղներով):

Քիմիական-ջերմային մշակման տեսակների նպատակը և տեխնոլոգիան.

Ցեմենտացում

Ցեմենտացում -քիմիական ջերմային բուժում, որը բաղկացած է ածխածնի ատոմներով մակերևութային շերտի դիֆուզիոն հագեցվածությունից, երբ տաքացվում է մինչև 900 ... 950 o С:

Ցածր ածխածնի պարունակությամբ պողպատներ (մինչև 0,25 %) .

Ապրանքները ջեռուցվում են այնպիսի միջավայրում, որը հեշտությամբ ազատում է ածխածինը: Ընտրելով մշակման ռեժիմները՝ մակերեսային շերտը անհրաժեշտ խորությամբ հագեցած է ածխածնով։

Ցեմենտացման խորությունը (h) -հեռավորությունը արտադրանքի մակերեսից մինչև գոտու կեսը, որտեղ կառուցվածքը պարունակում է ֆերիտի և պեռլիտի նույն ծավալները (h. = 1 ... 2 մմ):

Կարբյուրացման աստիճան -ածխածնի միջին պարունակությունը մակերեսային շերտում (սովորաբար ոչ ավելի, քան 1.2 % ).

Ածխածնի ավելի բարձր պարունակությունը հանգեցնում է երկրորդական ցեմենտիտի զգալի քանակության առաջացմանը, ինչը շերտին հաղորդում է փխրունության բարձրացում:

Գործնականում ցեմենտացումը օգտագործվում է պինդ և գազային կարբյուրիզատորում (ածխաջրող միջավայր):

Մասերի տարածքները, որոնք ածխաջրացված չեն, նախապես պատված են պղնձով (էլեկտրոլիտիկ մեթոդ) կամ կավե խառնուրդով:

Ցեմենտացում պինդ կարբյուրատորում

Գրեթե պատրաստի արտադրանքները, հղկման թույլտվությամբ, տեղադրվում են մետաղական արկղերի մեջ և ցրվում են պինդ կարբյուրատորով: Օգտագործվում է ածուխ՝ կարբոնատային աղերի ավելացմամբ ՎասՕ 3 , Նա 2 CO 3 քանակով 10…40 %. Փակ տուփերը տեղադրվում են ջեռոցում և պահվում ջերմաստիճանում 930…950 o ՀԵՏ.

Օդի թթվածնի պատճառով ածխի թերի այրումը տեղի է ունենում ածխածնի երկօքսիդի ձևավորմամբ ( CO), որը քայքայվում է ատոմային ածխածնի առաջացմամբ՝ ըստ ռեակցիայի.

Ստացված ածխածնի ատոմները կլանվում են արտադրանքի մակերեսով և ցրվում մետաղի խորքում։

Այս մեթոդի թերությունները հետևյալն են.

ժամանակի զգալի ներդրում (0,1 մմ խորության վրա կարբյուրացման համար անհրաժեշտ է 1 ժամ);

գործընթացի ցածր արտադրողականություն;

մեծածավալ սարքավորումներ;

գործընթացի ավտոմատացման բարդությունը.

Մեթոդը կիրառվում է փոքր արտադրության մեջ։

Գազի կարբյուրացում

Գործընթացն իրականացվում է գազային կարբյուրատորով լցված կնքված խցիկով վառարաններում .

Ածխածին գազերի մթնոլորտը ներառում է ազոտը, ջրածինը, ջրի գոլորշին, որոնք կազմում են կրող գազը, ինչպես նաև ածխածնի օքսիդը, մեթանը և այլ ածխաջրածիններ, որոնք ակտիվ գազեր են։

Կարբյուրացման խորությունը որոշվում է ջեռուցման ջերմաստիճանով և պահելու ժամանակով:

Մեթոդի առավելությունները.

շերտում ածխածնի տվյալ կոնցենտրացիան ստանալու ունակություն (կարող եք կարգավորել ածխածնի պարունակությունը՝ փոխելով մթնոլորտը կազմող գազերի հարաբերակցությունը);

գործընթացի տևողության կրճատում հետագա ջերմային մշակման պարզեցմամբ.

գործընթացի ամբողջական մեքենայացման և ավտոմատացման հնարավորությունը.

Մեթոդը կիրառվում է սերիական և զանգվածային արտադրության մեջ։

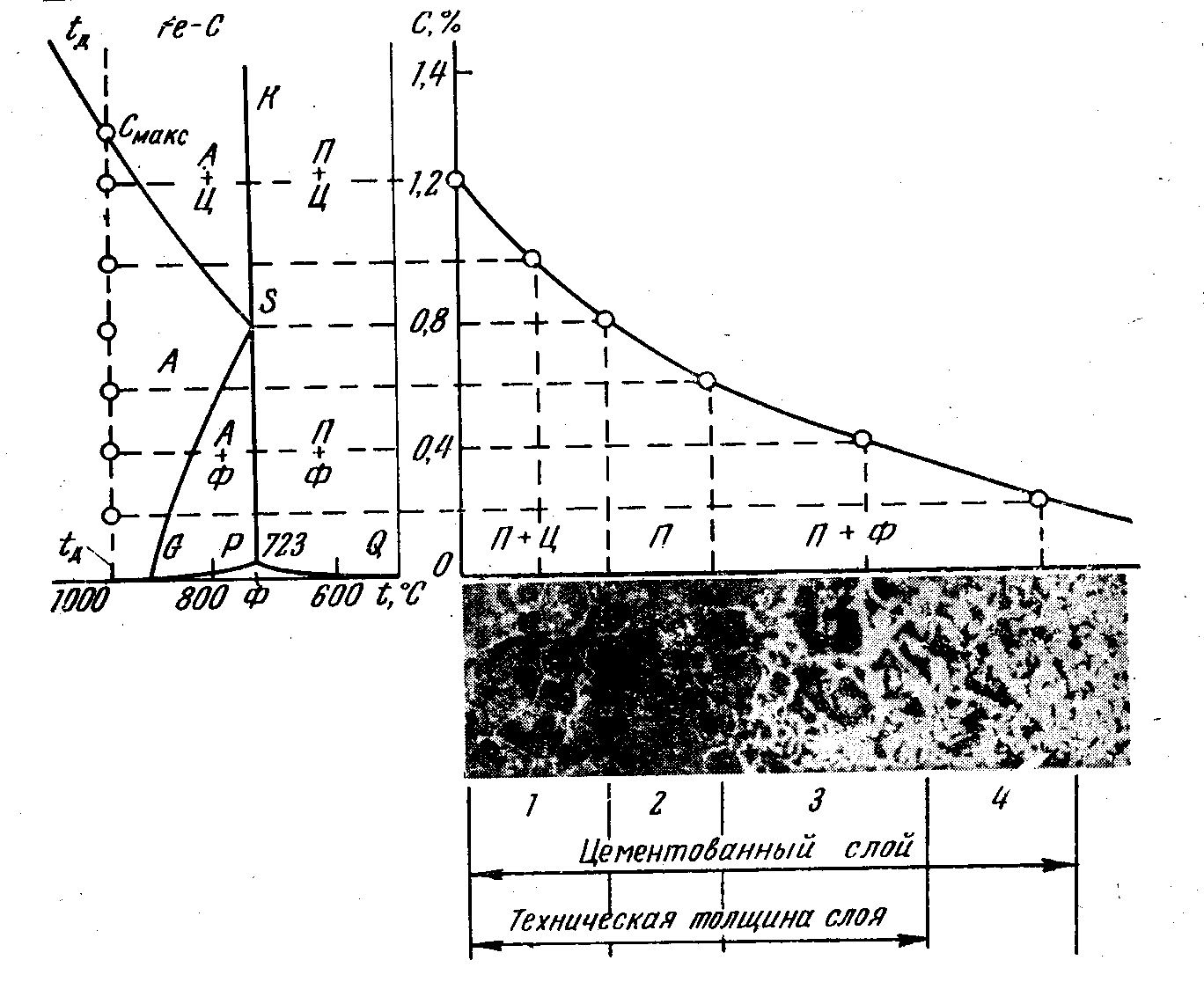

Ցեմենտացված շերտի կառուցվածք

Ցեմենտացված շերտի կառուցվածքը ներկայացված է Նկար 1.15-ում:

Նկար 1.15- Ցեմենտացված շերտի հաստության վրա ածխածնի կոնցենտրացիայի կառուցվածքը և փոփոխությունը

Արտադրանքի մակերևույթի վրա ձևավորվում է շերտ, որը հիպերէուտեկտոիդ պողպատից կազմված կառուցվածք է, որը բաղկացած է պեռլիտից և ցեմենտիտից։ Մակերեւույթից հեռավորության հետ մեկտեղ ածխածնի պարունակությունը նվազում է, և հաջորդ գոտին բաղկացած է միայն մարգարիտից: Այնուհետև առաջանում են ֆերիտի հատիկներ, որոնց թիվը մեծանում է մակերեսից հեռավորության հետ։ Վերջապես, մեջտեղում կառուցվածքը համապատասխանում է սկզբնական կազմին։

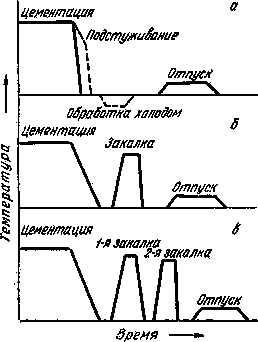

Ջերմային բուժում ածխաջրացումից հետո

Կարբյուրացման արդյունքում ձեռք է բերվում միայն ածխածնի շահավետ բաշխում խաչմերուկի վրա: Ցեմենտացված մասի հատկությունները վերջնականապես ձևավորվում են հետագա ջերմային մշակմամբ: Բոլոր ապրանքները կարծրացվում են ցածր կոփումով: Պնդացումից հետո ցեմենտացված արտադրանքը ձեռք է բերում բարձր կարծրություն և մաշվածության դիմադրություն, շփման դիմացկունության սահմանը և ճկման դիմացկունության սահմանը մեծանում են՝ պահպանելով մածուցիկ միջուկը:

Ջերմային բուժման համալիրը կախված է նյութից և արտադրանքի նպատակից:

Ջերմային մշակման տարբեր եղանակների գրաֆիկները ներկայացված են Նկար 1.16-ում:

Նկար 1.16- Ցեմենտավորված արտադրանքի ջերմային մշակման եղանակներ

Եթե պողպատը ժառանգաբար մանրահատիկ կամ ոչ կրիտիկական արտադրանք է, ապա մեկ կարծրացումն իրականացվում է 820 ... 850 o С ջերմաստիճանից (Նկար 1.16 բ): Սա ապահովում է ցեմենտացված շերտում բարձր ածխածնային մարտենզիտի արտադրություն, ինչպես նաև միջուկի հատիկի մասնակի վերաբյուրեղացում և մաքրում:

Գազի ածխաջրացման ժամանակ պրոցեսի վերջում արտադրանքը սառչում է մինչև այս ջերմաստիճանները, այնուհետև կատարվում է մարում (մարման համար տաքացում չի պահանջվում) (Նկար 1.16 ա):

Ցեմենտացված մասերի մեխանիկական հատկությունների հատկապես բարձր պահանջները բավարարելու համար օգտագործվում է կրկնակի կարծրացում (Նկար 1.16 գ):

Առաջին կարծրացումը (կամ նորմալացումը) իրականացվում է 880 ... 900 o C ջերմաստիճանից՝ միջուկի կառուցվածքը շտկելու համար:

Երկրորդ մարումը կատարվում է 760 ... 780 o С ջերմաստիճանից՝ մակերեսային շերտում բարակ ասեղնաձեւ մարտենսիտ ստանալու համար։

Ջերմային բուժման վերջնական գործողությունը միշտ ցածր կոփում է, որն իրականացվում է 150 ... 180 o С ջերմաստիճանում: . Կոփման արդյունքում մակերեսային շերտում ստացվում է կոփող մարտենզիտի կառուցվածք, մասամբ ազատվում են լարումները։

Փոխանցման անիվները, մխոցների օղակները, ճիճուները, առանցքները, գլանները ենթարկվում են ցեմենտացման:

Ազոտավորում

Ազոտավորում -քիմիական ջերմային մշակում, որի դեպքում մակերեսային շերտերը հագեցած են ազոտով։

Նիտրիզացումը ոչ միայն մեծացնում է կարծրությունը և մաշվածության դիմադրությունը, այլև մեծացնում է կոռոզիայից դիմադրությունը:

Ազոտավորման ընթացքում արտադրանքը բեռնվում է փակ վառարանների մեջ, որտեղ մատակարարվում է ամոնիակ ՆՀ 3 որոշակի արագությամբ։ Երբ ջեռուցվում է, ամոնիակը տարանջատվում է ըստ ռեակցիայի. 2NH 3 > 2N + 3H 2 ... Ատոմային ազոտը ներծծվում է մակերեսով և ցրվում է արտադրանքի խորքում:

Ածխածնային պողպատների ազոտված շերտում առաջացած փուլերը բարձր կարծրություն չեն ապահովում, իսկ արդյունքում առաջացող շերտը փխրուն է։

Ազոտավորման համար օգտագործվում են ալյումին, մոլիբդեն, քրոմ, տիտան պարունակող պողպատներ։ Այս տարրերի նիտրիդները ցրված են և ունեն բարձր կարծրություն և ջերմային կայունություն։

Տիպիկ ազոտավորված պողպատներ. 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Ազոտացված շերտի խորությունը և մակերեսային կարծրությունը կախված են մի շարք գործոններից, որոնցից հիմնականներն են՝ ազոտման ջերմաստիճանը, ազոտման տեւողությունը և ազոտված պողպատի բաղադրությունը։

Կախված մասերի աշխատանքային պայմաններից, ազոտավորումը առանձնանում է.

բարձրացնել մակերեսի կարծրությունը և մաշվածության դիմադրությունը;

բարելավել կոռոզիոն դիմադրությունը (հակակոռոզիոն նիտրացում):

Առաջին դեպքում գործընթացն իրականացվում է 500 ... 560 o С ջերմաստիճանում 24 ... 90 ժամվա ընթացքում, քանի որ ազոտման արագությունը 0,01 է մմ / ժ... Մակերեւութային շերտում ազոտի պարունակությունը 10 ... 12% է, շերտի հաստությունը ( հ) - 0,3 ... 0,6 մմ: Մակերեւույթի վրա ստացվում է մոտ 1000 HV կարծրություն։ Սառեցումն իրականացվում է վառարանի հետ միասին ամոնիակի հոսքով:

Ազոտացման ժամանակի զգալի կրճատում է ձեռք բերվում իոնային ազոտավորման դեպքում, երբ կաթոդի (մաս) և անոդի (տարայի տեղադրում) միջև առաջանում է փայլի արտանետում: Ազոտ պարունակող գազը իոնացված է, իսկ իոնները, ռմբակոծելով կաթոդի մակերեսը, տաքացնում են այն մինչև հագեցվածության ջերմաստիճանը։ Կաթոդիկ ցողումն իրականացվում է 5 ... 60 րոպե 1100 ... 1400 Վ լարման և 0,1 ... 0,2 մմ Hg ճնշմամբ: Արտ., գործառնական լարումը 400 ... 1100 Վ, պրոցեսի տևողությունը մինչև 24 ժամեր.

Հակակոռոզիոն ազոտավորումն իրականացվում է ինչպես լեգիրված, այնպես էլ ածխածնային պողպատների համար: Ազոտավորման ջերմաստիճանը 650 ... 700 o С է, պրոցեսի տևողությունը՝ 10 ժամ։ Մակերեւույթի վրա ձևավորվում է շերտ՝ 0,01 ... 0,03 մմ հաստությամբ փուլեր, որոնք բարձր դիմացկուն են կոռոզիայից։ (–Փուլ՝ երկաթի նիտրիդի հիման վրա պինդ լուծույթ Ֆե 3 Նունենալով վեցանկյուն վանդակ):

Ազոտավորումն իրականացվում է վերջնական մեխանիկական և ջերմային մշակման ենթարկված պատրաստի արտադրանքի վրա (կարծրացում բարձր կոփումով):

Ազոտավորումից հետո սորբիտոլի կառուցվածքը պահպանվում է արտադրանքի միջուկում, որն ապահովում է ավելացել է ուժըև մածուցիկություն:

Ցիանացում և ազոտային ածխաջրացում

Ցիանիդ- քիմիական ջերմային մշակում, որի դեպքում մակերեսը միաժամանակ հագեցած է ածխածնով և ազոտով։

Իրականացվում է վաննաներում հալած ցիանիդ աղերով, օրինակ NaCNավելացված աղերով NaCl, BaClև այլն Նատրիումի ցիանիդի օքսիդացման ժամանակ առաջանում են ատոմային ազոտ և ածխածնի օքսիդ.

Շերտի խորությունը և դրանում ածխածնի ու ազոտի կոնցենտրացիան կախված են գործընթացի ջերմաստիճանից և տևողությունից։

Ցիանիդային շերտը ունի 58 ... 62 HRC բարձր կարծրություն և բարձր դիմացկուն է մաշվածության նկատմամբ: Բարելավվում են հոգնածության ուժը և կոռոզիոն դիմադրությունը:

Գործընթացի տևողությունը 0,5 ... 2 ժամեր.

Բարձր ջերմաստիճանի ցիանիդացում -իրականացվում է 800 ... 950 o C ջերմաստիճանում, որն ուղեկցվում է պողպատի գերակշռող հագեցվածությամբ ածխածնով մինչև 0,6 ... 1,2% (հեղուկ կարբյուրիզացում): Ազոտի պարունակությունը ցիանիդային շերտում 0,2 ... 0,6 % , շերտի հաստությունը 0,15 ... 2 մմ Ցիանացումից հետո արտադրանքը հանգցվում է և ցածր կոփվում: Ցիանիդային շերտի վերջնական կառուցվածքը բաղկացած է կարբոնիտրիդների բարակ շերտից Ֆե 2 (C, N)այնուհետև ազոտային մարտենսիտ:

Կարբյուրացման համեմատ բարձր ջերմաստիճանի ցիանիդացումը տեղի է ունենում ավելի բարձր արագությամբ, հանգեցնում է մասերի ավելի քիչ դեֆորմացման, ապահովում է ավելի մեծ կարծրություն և մաշվածության դիմադրություն:

Ցածր ջերմաստիճանի ցիանիդացում- իրականացվում է 540 ... 600 o С ջերմաստիճանում , ուղեկցվում է պողպատի գերակշռող հագեցվածությամբ ազոտով