Ганыг химийн дулааны боловсруулалт гэж юу вэ. Гангийн дулааны боловсруулалт ба түүний төрөл. Ганыг химийн дулааны боловсруулалт

TOАнгилал:

Автомашины материал, дугуй

Ганыг химийн дулааны боловсруулалт

Химийн дулааны боловсруулалт нь эмчилгээний нэг төрөл бөгөөд үүний үр дүнд өөрчлөлт гардаг химийн найрлагатемператур ба орчны нөлөөгөөр гангийн гадаргуугийн давхаргын бүтэц. Химийн дулааны боловсруулалт нь гангийн гадаргуугийн хатуулгийг нэмэгдүүлдэг бөгөөд голын хангалттай зуурамтгай чанар, уян хатан чанарыг хадгалахын зэрэгцээ үрэлтийн гадаргуугийн элэгдлийн эсэргүүцэл, зэврэлт, халуунд тэсвэртэй байдлыг нэмэгдүүлэх шаардлагатай тохиолдолд ашигладаг.

Бүтээгдэхүүний гадаргуугийн давхарга ямар элементээр ханасан байгаагаас хамааран химийн дулааны боловсруулалтыг нүүрсжүүлэх, цианиджуулах, нитритжүүлэх, хөнгөнцагаанжуулах, диффузын хром бүрэх, цахиуржуулах гэсэн үндсэн төрлүүдэд хуваана.

1. Ган хатууруулах

Нүүрсжих нь гангийн гадаргуугийн карбюризаци юм.

Практикт цементлэх гурван төрөл байдаг.

a) хатуу карбюризатороор цементлэх;

б) хийн нүүрстөрөгчжүүлэх,

в) шингэний нүүрстөрөгч.

Хатуу нүүрстөрөгчөөр нүүрсжүүлэх гэдэг нь 0.25%-иас ихгүй нүүрстөрөгчийн агууламжтай нүүрстөрөгчийн агууламж багатай гангаар хийсэн бүтээгдэхүүнийг нүүрстөрөгчийн тусгай хайрцагт хийж, карбюризатор гэж нэрлэгддэг нүүрстөрөгчийн бодисоор цацаж, дараа нь герметикээр хааж, тусгай зууханд суурилуулахыг хэлнэ. Зууханд байгаа бүтээгдэхүүнийг 900-940 градусын температурт халааж, энэ температурт хэдэн цагийн турш байлгасны дараа аажмаар хөргөж, дараа нь бөхөөж, зөөлрүүлнэ. Нүүрстөрөгчийн үр дүнд нөлөөлж буй гол хүчин зүйлүүд нь: бүтээгдэхүүнийг халаах температур, хадгалах хугацаа, химийн найрлага, гангийн чанар.

Бүтээгдэхүүнийг халаах температур ба тэдгээрийн хадгалалт нь нүүрстөрөгчийн үр дүнд нөлөөлдөг гол хүчин зүйлүүдийн нэг юм. 900-940 хэмийн өндөр халаалтын температур нь үүсэхийг баталгаажуулдаг хангалттайБүтээгдэхүүний гадаргуугийн давхаргыг нүүрстөрөгчөөр дүүргэхэд шаардлагатай нүүрстөрөгчийн дутуу исэл. Түүнээс гадна, өндөр дулааннүүрстөрөгчийн метал руу тархах хурдыг нэмэгдүүлэхэд хувь нэмэр оруулдаг бөгөөд энэ нь зохих нөлөөгөөр илүү гүн цементлэгдсэн давхаргыг олж авах боломжийг олгодог.

Нүүрстөрөгч агуулсан бодисыг карбюризатор гэж нэрлэдэг. Хатуу карбюризатор нь нүүрс агуулдаг. Нүүрс нь мод, амьтан, чулуу байж болно. Хамгийн том хэрэглээ бол нүүрс, учир нь энэ нь амьтан (нүүрсэн арьс, туурай, эвэр, яс) болон нүүрстэй харьцуулахад бага хэмжээний хортой хольц болох хүхэр, фосфор агуулдаг. Нүүрс нь цементлэсэн бүтээгдэхүүний даралтыг тэсвэрлэхэд хэцүү байх ёстой. Эдгээр зорилгоор царс, хус эсвэл beech нүүрс ашигладаг. Нүүрсийг нүүрсжүүлэх, идэвхжүүлэх процессыг хурдасгахын тулд карбонатын давс (10-40%) - бари, натри эсвэл кальци (BaC03; Na2C03; CaCO3) -ийг карбюризаторт нэмнэ.

Бүтээгдэхүүний гадаргууг жигд нүүрсжүүлэхийн тулд карбюржихын өмнө тэдгээрийг зэв, шороо, тосноос сайтар цэвэрлэж байх ёстой. Цементжилтэнд өртөөгүй бүтээгдэхүүний гадаргуугийн талбайг янз бүрийн аргаар хамгаална: гадаргууг зэсээр бүрэх, гальваник аргаар (0.04-0.045 мм-ийн зэс давхаргатай) эсвэл янз бүрийн зуурмагаар бүрэх; эд ангиудын дотоод нүхийг асбест, гялтгануур, масштабаас бүрдсэн тусгаарлагч массаар дүүргэж болно.

Бэлтгэсний дараа бүтээгдэхүүнийг гагнасан 8-10 мм-ийн төмрөөр хийсэн тусгай карбюрацийн хайрцагт хийнэ.

Бүтээгдэхүүнийг дараах дарааллаар байрлуулна. Хайрцагны ёроолд 35-40 мм зузаантай карбюризаторын давхарга цацаж, бүтээгдэхүүнийг бие биенээсээ 15-20 мм-ийн зайд байрлуулж, хайрцгийн хананаас 25-30 мм зайд байрлуулна. . Бүтээгдэхүүн дээр 20-25 мм-ийн зузаантай нүүрстөрөгчийн давхаргыг асгаж, дараа нь бүтээгдэхүүний хоёр дахь эгнээ тавих гэх мэт. Сүүлийн эгнээний тавьсан бүтээгдэхүүний дээр карбюржуулагчийг цутгаж, 50-ийн давхаргаар дарна. -60 мм. Хайрцагнууд нь тагийг нь герметик байдлаар битүүмжилж, хайрцгийн хана ба тагны хоорондох хагарлыг галд тэсвэртэй шавараар хучсаны дараа хайрцгийг карбюризаторын зууханд суурилуулна.

Цементжих процесс дууссаны дараа хайрцагнууд нь бүтээгдэхүүнтэй хамт хөргөж, дараа нь нээгддэг.

Карбюризацийн гүнийг тодорхойлохын тулд ижил гангаар хийгдсэн байх ёстой 10-20 мм-ийн диаметртэй, 70-80 мм-ийн урттай "гэрч" гэж нэрлэгддэг бүтээгдэхүүнийг нэгэн зэрэг хайрцагт хийнэ. Карбюризацийн гүнийг "гэрчүүд" -ийн хугарлаар тодорхойлдог бөгөөд тэдгээр нь усанд хөргөж, хугарал (800 °) хүртэл хатуурдаг. “Гэрчүүд”-ийг хатууруулсны дараа хугалж, азотын хүчлийн 10%-ийн денатурат спиртийн уусмалд сийлнэ. Илүү нарийн тодорхойлолтцементлэх гүнийг микроскопоор олж авч болно.

Бүтээгдэхүүнийг цементлэх явцад урт хугацааөндөр температурт байгаа нь металлын үр тарианы өсөлтийг үүсгэдэг, карбюржуулсны дараа тэдгээр нь хэвийн байдалд ордог бөгөөд энэ нь металлын бүтцийг сайжруулж, дараа нь бөхөөх, бага температурт хүргэдэг.

Өндөр температурт анивчих эсвэл хэвийн болгох нь голын ширхэгийн хэмжээг багасгахад тусалдаг боловч гадаргуугийн бүсийн үр тариа багасдаггүй, харин ургадаг. t - 760 ° -т хатуурах нь гадаргуугийн бүсийн үр тарианы хэмжээг өөрчилдөг, өөрөөр хэлбэл үүнийг багасгадаг, гэхдээ энэ нь үндсэн үр тарианы хэмжээ огт нөлөөлдөггүй; иймээс давхар дулааны боловсруулалтын үр дүнд бүтээгдэхүүн бүхэлдээ нарийн ширхэгтэй бүтэцтэй болно.

Хийн нүүрстөрөгчийг нүүрстөрөгч агуулсан хий ашиглан хийдэг. Хатуу карбюржуулалттай харьцуулахад хэд хэдэн давуу талтай хийн нүүрстөрөгчийг томоохон машин үйлдвэрлэлийн үйлдвэрүүдэд өргөн ашигладаг.

Энэ төрлийн цементийг анх удаа Оросын нэрт эрдэмтэн П.П.Аносов өнгөрсөн зууны 30-аад оны үед Златоуст үйлдвэрт хэрэглэж байжээ. Одоогийн байдлаар энэ аргыг Зөвлөлтийн эрдэмтэд, профессор Ильинский, Минкевич, Просвирин нар боловсруулж үйлдвэрлэлд нэвтрүүлсэн.

Хийн нүүрстөрөгчийг өргөнөөр ашиглах нь энэ арга нь карбюрацийн процессыг 2.5-3 дахин хурдасгаж, дулааны боловсруулалтын зардлыг бууруулж, үүнээс гадна ажилчдын хөдөлмөрийн нөхцлийг эрс сайжруулдагтай холбон тайлбарлаж байна.

Дараах хийнүүд нь хамгийн өргөн хэрэглэгддэг: байгалийн Саратовын хий, гэрэлтэгч хий, керосин пиролизийн үр дүнд олж авсан хий. Хийн нүүрстөрөгчийн процессыг тусгай зууханд хийдэг: муфель, реторт эсвэл босоо амны зуух. Нүүрсжүүлэлт хийхэд бэлтгэсэн ган бүтээгдэхүүнийг цементлэх хий нийлүүлдэг зууханд хийнэ; Энэ тохиолдолд температур 925-950 ° байх ёстой. Үр дүнд нь химийн урвалатомын нүүрстөрөгч үүсдэг бөгөөд энэ нь ган бүтээгдэхүүний гадаргуугийн давхаргад тархдаг.

Бүтээгдэхүүнийг зууханд хамгийн их халаах температурт барих нь шаардлагатай карбюризацийн гүнээс хамаарна. Муфель зууханд 0.5-0.8 мм-ийн гүнд карбюржих үед 6-7 цаг, 0.8-1.0 мм-ийн гүнтэй - 7-9 цаг, 1.0-1, 2 мм-ийн гүнтэй байх ёстой. - 9-11 цаг хүртэл.

Реторт зууханд цементлэх процесс нь илүү хурдан бөгөөд давхаргын гүнээс хамааран 3-5 цаг үргэлжилнэ. Нүүрсжүүлэлтийн дараа бүтээгдэхүүнийг хатууруулж, хатууруулдаг.

Шингэн нүүрстөрөгч нь шингэн орчинд ган бүтээгдэхүүний гадаргуугийн давхаргыг нүүрстөрөгчөөр дүүргэх үйл явц юм.

Онцлог шинж чанаршингэн карбюризаци гэдэг нь ган бүтээгдэхүүний гадаргууг нэлээд гүнд нүүрстөрөгчөөр дүүргэх хурд, жигд байдал юм.

Нүүрсжүүлсэн давхаргын гүн өөр байж болно - 0.1-ээс 2.0 мм хүртэл. Карбюризацийн гүн нь халаалтын температур, ванны химийн найрлага, үйл явцын үргэлжлэх хугацаа зэргээс хамаарна.

Давстай ваннууд нь ихэвчлэн дараах давсуудыг агуулдаг: натрийн цианид NaCN, давс NaCl, барийн хлорид BaC12, натрийн карбонат MagCO3. ХувьЭдгээр ванны давс нь өөр байж болно. Практикт давстай баннуудыг ихэвчлэн NaCN-45-50%, 7-10% -ийн химийн найрлагатай шингэн карбюржуулалтад ашигладаг; NaCl - 15 ° / o, 30%; ВаСЬ - 35%, 60%; Na2C03 - 0.5-1.0%.

900-950 хэмийн температурт натрийн цианид (NaCN) нь хүчилтөрөгчтэй химийн урвалд ордог бөгөөд үүний үр дүнд 1 ChasCO3 үүсдэг. CO ба N .. Ган бүтээгдэхүүний гадаргуугийн нүүрстөрөгчжилт нь нүүрстөрөгчийн дутуу ислийг (CO) давстай ваннд уусгасны улмаас үүсдэг.

Жижиг ган бүтээгдэхүүний гадаргуугийн давхаргыг 0.1-ээс 0.3 мм-ийн гүнд нүүрсжүүлэхийн тулд дараах химийн найрлагатай давстай баннуудыг 850 ° -ийн температурт хэрэглэнэ: Na2C03 - 75 - 80%; NCI - i5 - 10% SiC-10%.

Шингэн цементлэх процессын үргэлжлэх хугацаа (Хүснэгт 8) нь цементлэх давхаргын шаардагдах гүнээс хамаарна. Практикт энэ процесс 1-10 цаг үргэлжилж болно.

Шингэн карбюрацид өртөөгүй хэсгүүдийн хэсгүүд нь зэс бүрсэн, зэсийн давхаргын зузаан нь дор хаяж 0.03 мм байх ёстой. Нүүрсжүүлэлт дууссаны дараа эд ангиудыг хөргөж, дараа нь 760-780 градусын температурт (ус, тос) унтрааж, 160-180 градусын температурт зөөлрүүлнэ.

Практикт дулааны боловсруулалтын өөр аргыг ашиглаж болох бөгөөд энэ нь карбюржсаны дараа эд ангиудыг бууруулсан температуртай ваннд бага зэрэг хөргөж, энэ ваннд шууд хатууруулдаг. Энэ сонголтоор хатууруулах чанар сайжирч, өртөг буурдаг.

2. Ганыг азотжуулах, цианжуулах

Ган бүтээгдэхүүний гадаргуугийн давхаргыг азотоор дүүргэх үйл явцыг нитрит гэж нэрлэдэг.

Ганыг азотжуулах аргыг 1913 онд анх хэрэглэж байсан профессор Н.П.Чижевский боловсруулсан.

Нитрижсэн ган нь гадаргуугийн давхаргын өндөр хатуулаг, зэврэлтэнд тэсвэртэй байдлыг олж авдаг. Голчлон хөнгөн цагаан, хром, молибден болон бусад өнгөт металл агуулсан хайлштай ган нь нитритэд өртдөг.

Нүүрстөрөгчийн ган нь дүрмээр бол дараах шалтгааны улмаас азотжуулалтад өртдөггүй. Ган руу тархаж буй азот нь дотогш ордог химийн нэгдэлгангийн элементүүдтэй, нитрид гэж нэрлэгддэг . Хөнгөн цагааны нитрид нь өндөр хүч чадал, эсэргүүцэлтэй байдаг бол төмрийн нитрид нь тийм ч хүчтэй биш бөгөөд амархан задардаг. 38KhMYuA ган нь азотжуулсан эд анги үйлдвэрлэхэд хамгийн их хэрэглэгддэг. Нитритийн үр дүнд энэ ган нь гадаргуугийн давхаргын өндөр хүч чадал, хатуулгийг олж авдаг. Азотжуулсан ган нь 500-600 хэм хүртэл халаахад хатуулаг хэвээр үлддэг.

Нитритийн процессын мөн чанар нь ган бүтээгдэхүүнийг азот агуулсан халаасан хийн орчинд байрлуулах явдал юм.

Хийн орчин болгон аммиак NH3 хий ашигладаг бөгөөд энэ нь 4-80-520 хэмийн температурт задарч, атомын азотыг ялгаруулдаг.

Чөлөөлөгдсөн атомын азот нь гангийн бүтээгдэхүүний гадаргуугийн давхаргад тархаж, гангийн элементүүдтэй химийн нэгдэлд орж, нитрид үүсгэдэг. Нитридүүд нь гангийн гадаргуугийн давхаргад өндөр хатуулаг, хүч чадал, зэврэлтэнд тэсвэртэй байдлыг өгдөг.

Нитржих процессын технологи. Нитриджүүлэх эд ангиудыг дулааны боловсруулалтанд, тухайлбал бөхөөх, зөөлрүүлэх, дараа нь боловсруулалт хийдэг. Үүний дараа азотжуулалтад өртөөгүй хэсгүүдийн хэсгүүдийг 0.01-0.015 мм зузаантай цагаан тугалганы давхаргаар хучдаг.

Энэ аргаар бэлтгэсэн хэсгүүдийг зуухны муфельд хийнэ. Муфель нь герметик битүүмжилсэн байна. Аммиак нь 480-520 градусын зуухны температурт задарч, атомын азотыг ялгаруулж, металл гадаргуу руу тархдаг (нэвчдэг) муфель руу тэжээгддэг.

Ганыг азотжуулах үйл явц маш удаан явагддаг бөгөөд азотжуулсан давхаргын шаардагдах гүнээс хамааран 30-аас 80 цаг хүртэл үргэлжилдэг. Нитрижсэн давхаргын гүн өөр байж болно: 0.25-аас 0.70 мм хүртэл. Нитритийн процессын хувьд битүүмжилсэн муфель бүхий цахилгаан зуухыг ашигладаг.

Ганыг цианиджуулах нь химийн дулааны боловсруулалтын нэг төрөл бөгөөд үүний үр дүнд ган бүтээгдэхүүний гадаргуугийн давхарга нь нүүрстөрөгч, азотоор нэгэн зэрэг ханасан байдаг.

Практикт шингэн, хийн агаар мандалд цианжилт, хатуу орчинд цианжилт гэсэн гурван төрөл байдаг.

Ган бүтээгдэхүүнийг шингэн цианиджүүлэх нь хайлсан цианидын давсанд халаах замаар хийгддэг.

Нүүрстөрөгч багатай, дунд нүүрстөрөгчтэй, хайлштай гангаар хийсэн бүтээгдэхүүн, түүнчлэн өндөр хурдтай гангаар хийсэн багаж хэрэгсэл нь шингэн цианиджилтад өртдөг. Шингэн цианиджилтын үр дүнд ган бүтээгдэхүүний гадаргуугийн давхарга нь өндөр хатуулаг, элэгдэлд тэсвэртэй, зэврэлтэнд тэсвэртэй болдог. Процедурын үргэлжлэх хугацаа нь хэдэн минутаас хоёр цаг хүртэл байдаг. Исэлдэлт байхгүй тул цианиджуулсаны дараа бүтээгдэхүүний гадаргуу нь цэвэр, хөнгөн байдаг.

Шингэн цианиджуулалт хийхээс өмнө эд ангиудыг шороо, тос, зэвээс цэвэрлэж, хатаана. Чийгтэй хэсгүүдийг хайлсан цианидын давсанд дүрж болохгүй, учир нь чийг байгаа нь давс цацахад хүргэдэг. Цианжилтанд өртөөгүй хэсгүүдийн хэсгүүд нь электролитийн аргаар зэс бүрсэн байна. Энэ аргаар бэлтгэсэн хэсгүүдийг зууханд ваннд хийнэ. Шингэн цианиджуулах үйлдвэрүүдийн практикт зуухыг ашигладаг янз бүрийн төрөл: газрын тос, хий, цахилгаан. Цахилгаан зуух нь газрын тос, хийн зуухнаас хэд хэдэн давуу талтай байдаг. Цианжуулалтын үйл явц дууссаны дараа бүтээгдэхүүнийг заавал угаах хэрэгтэй. Энэ нь тэдгээрийн гадаргууг хортой цианидын давсаас цэвэрлэхэд зайлшгүй шаардлагатай.

Бүтээгдэхүүний төрлөөс хамааран бага температурт эсвэл өндөр температурт шингэн цианжуулалтыг ашиглаж болно. Өндөр хайлштай, өндөр хурдтай гангаар хийсэн багаж хэрэгсэл нь бага температурт цианжуулалтад өртдөг.

Бага температурт цианиджуулалтыг 540-570 градусын температурт тусгай ваннд хийдэг.

Бага температурт цианиджуулалтын үр дүнд гангийн гадаргуугийн давхарга нь өндөр хатуулаг, элэгдэлд тэсвэртэй байдлыг олж авдаг. Цианидын давхаргын гүн 0.02-0.04 мм хүрдэг. Цианиджуулахын өмнө багажийг хатууруулж, зөөлрүүлнэ. Цианжуулсаны дараа багажийг агаарт хөргөж, сайтар зайлж, бага температурт байлгана. Цианидын давхаргын шаардагдах гүнээс хамааран 15-40 минутын турш өртөлтийг өгнө.

Бага нүүрстөрөгчийн болон дунд нүүрстөрөгчийн бүтцийн гангаар хийсэн эд ангиуд нь 820-860 ° -т өндөр температурт цианиджилтад өртдөг.

Хийн орчинд гангийн цианиджилт (нитро-карбюризаци). Ганыг хийн цианиджуулах үйл явц нь аммиак, нүүрстөрөгч агуулсан хийн хольцоос бүрдэх хийн орчинд явагддаг. Үүнд: Саратовын байгалийн хий, генераторын хий, пиролизийн хий.

Хийн цианиджуулалтын үйл явцын мөн чанар нь хийн хольцын нэг хэсэг болох нүүрстөрөгч агуулсан хий, аммиак нь 520-850 хэмийн температурт задарч, атомын нүүрстөрөгч, азотыг ялгаруулж, гадаргуугийн давхаргад тархдагт оршдог. ган бүтээгдэхүүн.

Хийн цианжуулалтын технологи нь хийн цианиджуулалтын процессын өмнө бүтээгдэхүүнийг шороо, тос, зэвээс цэвэрлэдэг. Үүний дараа цианид өртөөгүй гадаргууг зэсээр бүрсэн, дараа нь бүтээгдэхүүнийг хэв гажилтаас хамгаалдаг тусгай төхөөрөмжид байрлуулж, халаасан зуухны муфель руу ачаална. Бүтээгдэхүүнийг бэхэлгээнд байрлуулах ёстой бөгөөд тэдгээрийн хоорондох зай нь дор хаяж 15-20 мм, бүтээгдэхүүн ба зуухны хананы хоорондох зай 50 мм байна. Энэхүү зохицуулалт нь бүтээгдэхүүний хоорондох хийн хэвийн эргэлтийг баталгаажуулдаг.

Хийн цианиджуулалтын процессыг реторт эсвэл муфель зууханд хий эсвэл цахилгаан халаалт... Хийн хольцыг ашиглан зууханд хооллодог тусгай тоног төхөөрөмж... Зуухны муфельд нийлүүлсэн аммиак ба цементийн хийн хэмжээг ихэвчлэн 1: 3 (аммиак 1 л / мин, цементийн хий 3 л / мин) гэж тогтоодог.

Тусгай хоолойгоор дамжуулан зуухны муфельээс гарч буй яндангийн хий нь гал авалцаж, шатдаг.

Практикт хийн цианиджуулалт нь бага ба өндөр температурт гэсэн хоёр төрөл байдаг.

Бага температурт хийн цианиджуулалтыг хайлштай өндөр хурдтай гангаар хийсэн зүсэх хэрэгслийг боловсруулахад ашигладаг. Бага температурт хийн цианиджуулалтын процессыг ихэвчлэн 520-560 хэмийн температурт явуулдаг. Өртөх хугацаа нь өөр өөр байдаг - хэдэн минутаас 2.5 цаг хүртэл. Цианидын давхаргын гүн нь өртөх хугацаанаас хамаарч 0.03-0.06 мм хүрдэг. Цианжсаны дараа багажийг бага температурт оруулна.

Зөөлөн, дунд нүүрстөрөгчийн болон хайлштай гангаар хийсэн эд ангиуд нь өндөр температурт хийн цианиджилтад өртдөг. Өндөр температурт хийн цианиджуулалтын үед эд ангиудыг 830-860 хэм хүртэл халаана. Нөлөөлөх хугацаа нь цианидын давхаргын шаардагдах гүнээс хамаардаг бөгөөд хэдэн минутаас 6-7 цаг хүртэл байж болно. Цианидын давхаргын гүнийг янз бүрийн аргаар олж авч болно - 0.2-1.1 мм. Цианжсаны дараа эд ангиудыг унтрааж (шууд зуухнаас), дараа нь бага температурт хийнэ.

Өндөр хурдтай гангаар хийсэн зүсэгч багажийн хатуулаг, бат бөх чанарыг нэмэгдүүлэхийн тулд хатуу орчинд ганыг цианиджуулах аргыг ашигладаг. Цианидын орчинд нүүрс, шар эсвэл улаан цусны давс, содын үнс зэрэг тусгай нунтаг хэрэглэдэг. 520-570 ° C-ийн температурт улаан цусны давс задарч, атомын нүүрстөрөгч, азотыг ялгаруулдаг. Гарсан нүүрстөрөгч, азот нь ган багажны гадаргуугийн давхаргад тархдаг.

3. Ганыг хөнгөнцагаанжуулах, цахиуржуулах

Ган болон цутгамал төмрийн бүтээгдэхүүний гадаргуугийн давхаргыг хөнгөн цагаанаар дүүргэх үйл явцыг хөнгөвчлөх м гэж нэрлэдэг.

Хөнгөн цагааны аргаар боловсруулсан бүтээгдэхүүний гадаргуу нь өндөр дулаан эсэргүүцэл, хатуулгийг олж авдаг. Хөнгөнцагаанжуулсан бүтээгдэхүүн нь өндөр температурт (800-1000 °) халуунд тэсвэртэй, хатуулаг алдалгүйгээр удаан хугацаанд ажиллах боломжтой.

Шалгалт тохируулгыг хатуу, хий, шингэн орчинд хийж болно.

Практикт хатуу орчинд хөнгөнцагаанжуулах аргыг ихэвчлэн ашигладаг. Хатуу орчинд хөнгөнцагаанжуулах үйл явц нь тусгай хайрцаг эсвэл ретортонд байрлуулсан бүтээгдэхүүнийг хөнгөн цагаан нунтагаар цацаж, 950-1050 хэм хүртэл халааж, 4-12 цаг байлгана. Хөнгөнцагаанжуулсан давхаргын гүн нь өртөх хугацаанаас хамааран өөр байж болно - 0.1-ээс 1 мм хүртэл. Хөнгөн цагааны боловсруулалт хийсний дараа бүтээгдэхүүнийг 950-1000 хэмийн температурт 3-6 цагийн хугацаатай сарниулах эмчилгээ хийдэг. Diffusion annealing нь хөнгөнцагаанжуулсан бүтээгдэхүүний гадаргуугийн давхаргын хэврэг байдлыг арилгадаг. Хөнгөн цагааны нунтаг найрлагад феррохөнгөнцагаан эсвэл феррохөнгөнцагаан-зэсийн хайлш, аммонийн хлорид орно.

Цахиуржуулах ган. Элэгдэлд тэсвэртэй, зэврэлтэнд тэсвэртэй, түүнчлэн ган, цутгамал төмрийн бүтээгдэхүүний халуунд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд силиконжуулалт гэж нэрлэгддэг химийн дулааны боловсруулалтыг ашигладаг. Энэ төрлийн химийн дулааны боловсруулалт нь ган, цутгамал төмрийн бүтээгдэхүүний гадаргуугийн давхаргыг цахиураар дүүргэхээс бүрдэнэ.

Цахиуржуулалтыг хатуу болон хийн орчинд хийж болно.

Хатуу орчинд силиконжуулах үед бүтээгдэхүүнийг тусгай хайрцагт хийж, силиконжуулагч хольцоор цутгаж, 1100-1200 хэм хүртэл халаана. Эдгээр температурт 5-6 цагийн турш барих нь 0.1 мм хүртэл силиконжуулсан давхаргыг хангана.

Хийн орчинд цахиуржуулалтыг арай өөр аргаар гүйцэтгэдэг. Эд ангиудыг тусгай герметик битүүмжилсэн реторт хийж, силикат нунтагаар цацна. Реторт дахь бүтээгдэхүүнийг 950-1050 хэм хүртэл халааж, дараа нь хлорын хий оруулдаг. Хлорыг силикат хольцтой харилцан үйлчлэх явцад үүсдэг химийн урвалын үр дүнд атомын цахиур ялгарч, бүтээгдэхүүний гадаргуугийн давхаргад тархдаг.

4-5 цагийн турш барьсны дараа силиконжуулсан давхаргын гүн 0.5-0.6 мм хүрнэ.

Цахиуржуулах нунтаг болгон 75% ферросиликон ба 25% шамотын хольцыг ашигладаг бөгөөд хийн цахиуржуулах үед эд ангиудыг ферросиликоноор цацдаг.

4. Металлын зэврэлт

Үйл ажиллагааны дор метал ба металлын хайлшийг устгах орчинзэврэлт гэж нэрлэдэг. Техникийн металлын дийлэнх нь янз бүрийн хэмжээгээр зэврэлтэнд өртдөг.

Зэврэлтийн үзэгдэл нь ихэвчлэн гадаргуугаас эхэлдэг бөгөөд дараа нь металлын гүнд тархаж, улмаар тэдгээрийн механик шинж чанарыг бууруулдаг. Идэмхий процесс явагдаж буй орчин нь тэдгээрийн мөн чанарт ихээхэн нөлөөлдөг тул химийн болон цахилгаан химийн зэврэлт хоёр үндсэн төрөл байдаг. Химийн зэврэлт нь цахилгаан гүйдэл дамжуулагч биш (бензин, тос, давирхай гэх мэт) хуурай хий, шингэнд металл өртсөний үр дүнд үүсдэг. Энэ төрлийн зэврэлтээр металлын гадаргуу дээр исэлдүүлэгч хальс үүсдэг. Зарим металлын хувьд (хөнгөн цагаан, хром, молибден) оксидын хальс нь өндөр хүч чадалтай бөгөөд энэ нь металыг устгахаас хамгаалдаг. Төмөр болон бусад хар металлын хувьд ислийн хальс нь эмзэг байдаг тул ийм хальсанд орон нутгийн эвдрэл үүсдэг бөгөөд энэ нь металыг гүнд нь устгадаг зэврэлтээс үүсэх процессын цаашдын шалтгаан болдог. Металлуудыг өндөр температурт исэлдүүлэн гадаргуу дээр нь царцдас үүсэх нь химийн зэврэлтийн ердийн хэлбэр юм.

Электрохимийн зэврэлт нь металлын янз бүрийн электролит - хүчил, шүлт, давсны уусмал, хийтэй ус, түүнд ууссан хольцтой нөлөөллийн үр дүн юм. Эдгээр бүх шингэн нь сайн гүйдэл дамжуулагч юм.

Цагаан будаа. 28. Зэврэлтийн үндсэн төрлүүд:

1 - жигд зэврэлт; 2 - орон нутгийн зэврэлт; 3 - мөхлөг хоорондын зэврэлт

Цахилгаан химийн зэврэлтийн хамгийн түгээмэл төрлүүдийн нэг бол металлын атмосферийн зэврэлт бөгөөд түүний мөн чанар нь дараах байдалтай байна. Өөр өөр металлаар хийгдсэн, хоорондоо холбогдсон ялтсууд электролитэд дүрэх үед гальваник хос үүсгэдэг болохыг физикээс мэддэг. Энэ тохиолдолд өндөр потенциалтай метал нь катод, бага потенциалтай метал нь анод байх болно. Аж үйлдвэрт хамгийн их хэрэглээ нь цэвэр металл биш, харин найрлага нь жигд бус металлын хайлш юм. Сувдан ган нь феррит, цементит болон бусад хольцоос бүрддэг бөгөөд үүний үр дүнд олон гальваник хосыг олж авдаг бөгөөд үүнд ферритийн ширхэгүүд катод, цементитийн ширхэгүүд нь анод болдог. Чийглэг агаартай харьцах үед чийг нь усны хальс хэлбэрээр гангийн гадаргуу дээр өтгөрдөг бөгөөд энэ тохиолдолд энэ нь электролит юм. Үүнээс болж гальваник гүйдэл үүсдэг бөгөөд энэ нь металлын зэврэлтийн гол шалтгаан болдог. Иймээс цахилгаан химийн зэврэлт нь гальваник гүйдлийн улмаас цахилгаан химийн процесс явагддагаараа химийн зэврэлтээс ялгаатай.

Зэврэлтээс болж металыг устгах нь янз бүрийн хэлбэрээр илэрч болно. Устгалын шинж чанараас хамааран тэдгээрийг жигд, орон нутгийн болон мөхлөг хоорондын зэврэлт гэж гурван төрөлд хуваадаг (Зураг 28). Нэг төрлийн зэврэлттэй үед эвдрэл нь метал эсвэл хайлшийн бүх гадаргуу дээр жигд явагддаг. Орон нутгийн зэврэлт нь металын гадаргуугийн тусдаа хэсгүүдэд эвдрэл үүсдэг гэдгээрээ онцлог юм. Ийм зэврэлт үүсэх шалтгаан нь металлын тэгш бус гадаргуу дээр тэмдэг, зураас, оноо гэх мэт зүйл байдаг.Мөхлөг хоорондын зэврэлт 3 нь металлын мөхлөгийн хил хязгаарыг эвдэж байгаагаар тодорхойлогддог.

Металлын зэврэлт нь үндэсний эдийн засагт асар их хохирол учруулдаг. Механик инженерийн болон бусад үйлдвэрлэлийн гол металлууд Үндэсний эдийн засагхар металл, тухайлбал төмөр, ган, цутгамал төмөр. Тэд зэврэлтэнд муу эсэргүүцэлтэй байдаг тул асар их хэмжээний хар металл байнга ашиглагдахаа больдог. ЗХУ зэврэлттэй тэмцэх асуудалд ихээхэн ач холбогдол өгдөг. Зэврэлтээс үүсэх үзэгдлийг судлах, үүнтэй тэмцэх чиглэлээр олон тооны эрдэм шинжилгээний хүрээлэнгүүдэд, ЗХУ-ын Шинжлэх ухааны академийн лабораторид өргөн хүрээтэй судалгааны ажил хийгдэж байна.

Байдаг янз бүрийн арга замуудхамгаалалт металл бүтээгдэхүүнзэврэлтээс. Эдгээр аргууд нь металыг металл эсвэл металл бус бүрэх, эсвэл тэдгээрийн гадаргуу дээр исэлдүүлэгч хальсыг зохиомлоор бий болгоход оршино.

Металлын металл бүрээсийг дараахь байдлаар үйлдвэрлэдэг.

a) халуун арга (цагаан тугалга, цайрдах, хар тугалга бүрэх), өөрөөр хэлбэл гадаргуугаас өмнө нь цэвэрлэсэн металл бүтээгдэхүүнийг хайлсан цайр руу дүрэх гэх мэт;

б) цахилгаанаар бүрэх, бүтээгдэхүүнийг зохих найрлагатай электролитэд дүрэх, энэ тохиолдолд бүтээгдэхүүн нь катод байх болно;

в) тархалтын арга (алюминий, цахиуржуулах, хром бүрэх);

г) металлжилт, исэлдэлт (цэнхэрлэх);

д) бүтээгдэхүүний гадаргуу дээр хиймэл ислийн хальс үүсгэх замаар.

Металлыг зэврэлтээс металл бус бүрээсээр хамгаалах нь будах, тэдгээрийн гадаргууг янз бүрийн будаг, лак гэх мэтээр будах явдал юм.

Исэлдэлт нь металлын гадаргууг химийн болон цахилгаан химийн аргаар боловсруулах арга юм. Ган бүтээгдэхүүнийг янз бүрийн исэлдүүлэгч бодис (натрийн нитрат) байлцуулан шүлтийн төвлөрсөн уусмалд исэлдүүлдэг (цэнхэр өнгөтэй). Исэлдэлтийн процессыг уусмалын буцалгах цэгт 10 минутаас 1 цаг хүртэл хийнэ. Энэхүү боловсруулалтын үр дүнд ган бүтээгдэхүүний гадаргууг уусмалын концентраци, түүний температур, хадгалах хугацаа зэргээс хамааран микроны хэдэн мянганы нэгээс хоёр микрон хүртэл зузаантай исэлдсэн хальсаар хучдаг.

Ганыг хими-дулаанаар боловсруулах үйл явц нь гангийн гадаргуугийн давхаргын найрлага, бүтэц, шинж чанарыг өөрчлөх, үрэлтийн гадаргуугийн элэгдлийн эсэргүүцэл, тэдгээрийн зэврэлт, дулааны эсэргүүцэл зэрэгт нөлөөлж, үндсэн хэсгийн хангалттай зуурамтгай чанарыг хадгалахад ашигладаг.

Химийн дулааны боловсруулалт нь өндөр температурт тархах, өөрөөр хэлбэл янз бүрийн элементийн атомуудыг өндөр температурт гангийн гадаргуу руу нэвтрүүлэхэд суурилдаг. Энэ нь гурван үндсэн процесс хэлбэрээр явагддаг.

Эхний процесс - диссоциаци нь молекулуудын задрал, тархах элементийн идэвхтэй атомууд үүсэхээс бүрдэнэ.

Хоёрдахь процесс - шингээлт нь металлын хил дээр явагддаг бөгөөд түүний гадаргуу дээр чөлөөт атомуудыг шингээхээс бүрдэнэ.

Гурав дахь процесс болох тархалт нь ханасан элементийг металлын гүнд нэвтрүүлэх замаар тодорхойлогддог. Үүний үр дүнд диффузийн давхарга (хатуу уусмал эсвэл химийн нэгдэл) нь тархах элементийн янз бүрийн концентрацитай ба металлын гадаргуугаас хол зайд ° үүсдэг.

Гадаргуугийн давхаргыг ханахад ямар элемент ашиглаж байгаагаас хамааран автомашины эд ангиудад хамгийн их хэрэглэгддэг химийн дулааны боловсруулалтын дараах төрлүүдийг ялгаж үздэг: карбюризаци, азотжуулалт, цианиджуулалт, диффузийн металлжуулалт.

Карбюризаци гэдэг нь хатуу карбюризатор эсвэл хийн орчинд халаахад гангийн гадаргууг нүүрстөрөгчөөр дүүргэх үйл явц юм.

Эхний аргад нүүрс, барийн BaCO3, натрийн Na2CO3-ийн карбонатын давсны холимогийг хатуу карбюризатор болгон ашигладаг бөгөөд үүнийг 10-40% -ийн хүрээнд нүүрсэнд нэмдэг. Тэд цементлэх үйл явцыг хурдасгаж, идэвхжүүлдэг нэмэлт эх сурвалжнүүрстөрөгч.

Уг процесс нь карбюризатор болон бүтээгдэхүүний хольцоор дүүргэсэн битүүмжилсэн ган хайрцагт явагддаг. Хайрцагнууд нь халаалтын зууханд байрладаг бөгөөд хэдэн цагийн турш өндөр температурт хадгалагддаг. Энэ хугацаанд нүүрсний нүүрстөрөгч нь хайрцагт байгаа агаар дахь хүчилтөрөгчтэй нэгдэн нүүрстөрөгчийн дутуу ислийг үүсгэдэг. Нүүрстөрөгчийн дутуу исэл нь давхар исэл болон атомын нүүрстөрөгч болж задардаг бөгөөд энэ нь ган бүтээгдэхүүний гадаргуу дээр тархдаг. '

Карбюржуулалтын төгсгөлд эд ангиудыг хэвийн болгох, бөхөөхөд хүргэдэг бөгөөд энэ нь металлын бүтцийг сайжруулдаг.

Хийн карбюржуулалт нь хатуу карбюрацитай харьцуулахад хэд хэдэн давуу талтай бөгөөд илүү өргөн хэрэглээтэй болсон.

Энэ тохиолдолд ган бүтээгдэхүүний гадаргуугийн нүүрстөрөгчийг цементлэх хий (CH4 - метан гэх мэт) -ээр тасралтгүй нийлүүлдэг битүүмжилсэн зууханд хийдэг. Өндөр температурт задрахад метан нь атомын нүүрстөрөгчийг үүсгэдэг бөгөөд энэ нь гангаар шингэдэг.

Карбюржих явцад гангийн гадаргуугийн давхарга дахь нүүрстөрөгчийн агууламж 0.8-1.0% байна.

Ганыг азотжуулах нь 500-700 хэмийн температурт аммиак NH3 агаар мандалд азотоор гадаргуугийн давхаргыг сарниулах үйл явц юм.

Нитрит хийх явцад эд ангиудыг аммиакаар дамждаг битүүмжилсэн зууханд халаана. Халаах үед аммиак нь атомын азотыг ялгаруулж задарч, тухайн хэсгийн гадаргууд шингэж, гүн рүү нь нэвтэрдэг.

Зэврэлтээс хамгаалах бүрхүүл үүсгэхийн тулд хийсэн азотжуулалт нь 0.5-1 цаг, хатуулгийг нэмэгдүүлэхийн тулд 30-80 цаг хүртэл үргэлжилдэг.Энэ тохиолдолд нитритийн давхаргын зузаан нь 0.3-0.6 мм хүрдэг.

Цианжилт гэдэг нь 820-960 хэмийн температурт цианит натрийн NaCN агуулсан шингэн хайлсан давсанд явагддаг ганг нүүрстөрөгч, азотоор нэгэн зэрэг ханах үйл явц юм.

Банны температур, найрлагаас хамааран өөр өөр бүтэц, эд ангиудын гадаргуугийн давхаргын ханалтын түвшинг олж авдаг. Цементжилттэй харьцуулахад цианидын давхарга нь элэгдэлд тэсвэртэй, илүү хатуулаг, зэврэлтэнд тэсвэртэй байдаг. U Цианжих процессын харьцангуй бага температур ба богино хугацаа (0.5-1.5 цаг) нь процессын төгсгөлд бөхөөх боломжийг олгодог бөгөөд ингэснээр гадаргуугийн хатуулаг өндөр болно.

Цианиджуулалтын сул тал нь цианидын давсны хийн ялгаруулалтыг ихэсгэх бөгөөд энэ нь аюулгүй байдлын тусгай шаардлагыг биелүүлэхийг шаарддаг.

Диффузын металлжуулалт - гангийн гадаргуугийн тархалтын ханалтын үйл явц төрөл бүрийн металлууд... Хөнгөн цагаанаар ханасан үед процессыг aluminizing, хром - хром бүрэх гэх мэт гэж нэрлэдэг.

Aluminating нь өндөр дулаан эсэргүүцлийг олж авахад чиглэгддэг бөгөөд хатуу эсвэл шингэн орчинд хийгддэг. Хатуу орчинд хөнгөнцагаанжуулах үед эд ангиудыг хөнгөн цагаан нунтаг (49% хөнгөн цагаан нунтаг, 49 хөнгөн цагаан исэл, 2% аммонийн хлорид NH4C1) бүхий ган хайрцагт хийнэ. 950-1050 ° C хүртэл халах үед аммонийн хлорид нь хөнгөн цагаантай харилцан үйлчилж, A1C13 үүсгэдэг бөгөөд энэ нь ган руу тархдаг атомын хөнгөн цагаан ялгарснаар задарч эхэлдэг. Заасан температурт 3-12 цагийн турш барих нь 0.3-0.5 мм-ийн ханасан давхаргын зузааныг авах боломжтой болгодог.

Шингэн хөнгөн цагааны боловсруулалтыг 750-800 хэмийн температурт шулуун хөнгөн цагаантай ваннд хийнэ.

Хром бүрэх нь гангийн гадаргуу нь хатуу эсвэл шингэн орчинд хийгддэг хромоор ханасан үед өндөр хатуулаг, элэгдэлд тэсвэртэй, халуунд тэсвэртэй, зэврэлтэнд тэсвэртэй байх зорилгыг баримталдаг. Шингэн хром бүрэхдээ BaC12 ба NaCl давс хэрэглэдэг бөгөөд үүнд 10-15% хромын хлорид нэмнэ. Хром бүрэх процессын мөн чанар нь буухтай төстэй юм.

TOАнгилал: - Автомашины материал, дугуй

Гангийн химийн дулааны боловсруулалт (CTO) - гангийн гадаргуугийн ханалт нь харгалзах элементээр тархах замаар. гадаад орчинөндөр температурт. HTO нь дараалсан гурван үе шатыг агуулдаг:

1. Диссоциаци- гадаргуугийн ойролцоо ханасан орчинд молекулуудын задрал, тархах элементийн идэвхтэй атомууд үүсэх. Жишээлбэл:

2CO → CO 2 + C at; 2NH 3 → 3H + N at

2. Шингээх (шингээх)ханасан гадаргуугаар идэвхтэй атомуудыг үүсгэсэн. Энэ нь хийн металлын интерфейс дээр тохиолддог.

3. Тархалт- шингэсэн атомуудын гадаргуугаас боловсруулж буй металлын гүн рүү шилжүүлэх хөдөлгөөн. Үүний үр дүнд диффузийн давхарга үүсдэг. Энэ нь ханасан гадаргуу дээрх хэсгийн материалын давхарга бөгөөд химийн найрлагаараа анхныхаас ялгаатай. Давхаргын гадаргуу дээр тархах элементийн концентраци хамгийн их байдаг бөгөөд гадаргуугаас холдох тусам концентраци буурдаг. Нэвтрэх гүн нь давхаргын зузааныг илэрхийлнэ. Эргэн тойрон дахь идэвхтэй орчны нөлөөнд автдаггүй, тархалтын давхаргын доорх хэсгийн материалыг гол гэж нэрлэдэг. Зөвхөн тархах элемент нь боловсруулж буй металлд уусдаг, атомуудад шаардлагатай энергийг хангахуйц температур хангалттай өндөр байвал диффузын процесс боломжтой.

Химийн дулааны боловсруулалтын зарим төрлийг авч үзье.

Ган хатууруулах... Цементжүүлэх (нүүрсжүүлэлт) нь химийн дулааны боловсруулалт бөгөөд гангийн гадаргуугийн давхаргыг тохирох орчинд халаахад нүүрстөрөгчөөр дүүргэхээс бүрддэг. Дүрмээр бол нүүрстөрөгчийг A C3 цэгээс (930-950 0 C) дээш температурт, аустенит тогтвортой байх үед нүүрстөрөгчийг уусгана. их хэмжээгээр(2.14% хүртэл).

Цементжүүлсэн бүтээгдэхүүн нь нүүрсжүүлэлтийн дараа хийсэн бөхөөх, бага даралтын үр дүнд эцсийн шинж чанараа олж авдаг.

Нүүрстөрөгчжүүлэлт ба дараагийн дулааны боловсруулалтын зорилго нь гадаргуугийн давхаргад өндөр хатуулаг, элэгдэлд тэсвэртэй байх, гулзайлгах, мушгирах үед контактын тэсвэрлэлтийн хязгаар, тэсвэрлэх чадварыг нэмэгдүүлэх явдал юм. Нүүрстөрөгчийн хувьд бага нүүрстөрөгчтэй (0.1-0.2% C), ихэвчлэн хайлштай ганг ихэвчлэн ашигладаг. Том эд ангиудыг карбюражуулахын тулд илүү их нүүрстөрөгчийн агууламжтай ган (0.25-0.3%) ашигладаг. Ийм ганг сонгох нь нүүрстөрөгчийн нүүрстөрөгчөөр ханадаггүй бүтээгдэхүүний гол хэсэг нь бөхөөсний дараа өндөр бат бөх чанарыг хадгалахын тулд зайлшгүй шаардлагатай.

Цементжүүлсэн давхарга нь давхаргын зузаан дээр хувьсах нүүрстөрөгчийн агууламжтай байдаг. Гадаргуу дээр нүүрстөрөгчийн хэмжээ 0.8-1.0% (хамгийн ихдээ 1.2% C) байх ёстой.

Нүүрстөрөгчийн үндсэн хоёр төрөл байдаг: хатуу ба хий. Хатуу нүүрстөрөгчийн орчинд (хатуу карбюржуулагч бодист) нүүрсжүүлэх үед нүүрсийг нүүрстөрөгчийн давс (BaCO 3, Na 2 CO 3 гэх мэт) 10 ... 40% -ийн хэмжээгээр нэмсэн нүүрстөрөгч болгон ашигладаг. (Бэлэн карбюризаторыг үйлдвэр үйлдвэрлэдэг).

Цементлэгдсэн давхаргын гүн нь ихэвчлэн ойролцоогоор 0.5 ... 1.5 мм байдаг бөгөөд энэ нь маш их цаг хугацаа шаарддаг (930 0 С-ийн температурт, давхаргын зузаанаас 0.1 ... 0.12 мм тутамд 1 цаг орчим). Хатуу карбюризатор дахь цементийг дан болон жижиг хэмжээний үйлдвэрлэлд ашигладаг.

Хийн нүүрстөрөгч.Энэ процессыг цементийн хийгээр дүүргэсэн битүүмжилсэн камер бүхий зууханд бүтээгдэхүүнийг халаах замаар гүйцэтгэдэг. Цементлэх хий нь нүүрстөрөгчийн дутуу исэл ба хийн нүүрсустөрөгчид, эдгээр нэгдлүүдийн задрал нь идэвхтэй атомын нүүрстөрөгч үүсэхэд хүргэдэг: 2CO → CO 2 + C (at); CH 4 → 2H 2 + C at.

Хийн карбюризатор болгон хамгийн өргөн хэрэглэгддэг Байгалийн хий 92-96% CH 4 агуулсан. Керосин, бензол гэх мэт задралын явцад үүссэн хийг мөн ашигладаг.

Бүтээгдэхүүний цуваа болон бөөнөөр үйлдвэрлэхэд хийн нүүрстөрөгчийг ашигладаг. Бүтээгдэхүүний эцсийн шинж чанар (хатуулаг, элэгдэлд тэсвэртэй гэх мэт) нь карбюржуулалтын дараа хийгдсэн дулааны боловсруулалтын үр дүнд хүрдэг. Энэхүү дулааны боловсруулалт нь бүтцийг засаж, үр тариаг сайжруулж, давхарга болон үндсэн хатуулагт шаардлагатай болдог. Ийм TO нь хатуурах (цөмийн А С1-ээс дээш t zak - 820-850 0 С) ба бага даруулалт (160-180 0 С). Дулааны боловсруулалтын дараа давхаргын хатуулаг нь гангийн найрлагаас хамааран 59-62 HRC, гол нь 15-30 HRC байна.

Нитратжуулах- ганг азотоор тараах үйл явц. Нитрит нь бүтээгдэхүүний гадаргуугийн давхаргын хатуулаг, түүний элэгдэлд тэсвэртэй байдал, тэсвэрлэх чадвар, агаар мандал, ус, уур дахь зэврэлтээс хамгаалах чадварыг нэмэгдүүлдэг. Нитрижсэн давхаргын хатуулаг нь карбюржуулсан давхаргаас өндөр бөгөөд 400-500 0 С хүртэл, хатуурсан давхарга нь 200-250 0 С хүртэл байдаг. Хайлштай дунд нүүрстөрөгчийн ган нь голчлон нитрицид өртдөг. Нитрижсэн давхарга нь дараа нь дулааны боловсруулалт хийлгүйгээр өөрөө өндөр хатуулаг олж авдаг бөгөөд бүтээгдэхүүний хэмжээ бага зэрэг өөрчлөгддөг тул азотжуулалтыг дээр нь хийдэг. бэлэн бүтээгдэхүүнэцсийн дулааны боловсруулалт (хатууруулах + өндөр аашлах) болон механик эмчилгээ хийлгэсэн. Нитритийн температур 500-600 0 С. Санал болгож буй давхаргын зузаан (0.25-0.75 мм) хүрэхийн тулд процесс хэдэн арван цаг (24 ... 60 цаг) шаардагдана.

Нитро нүүрстөрөгчжүүлэх- нүүрстөрөгчийн хий ба аммиакаас бүрдэх хийн орчинд азот ба нүүрстөрөгчтэй нэгэн зэрэг гангийн гадаргуугийн давхаргыг диффузийн ханалт хийх үйл явц. Нитрокарбуржих (NC) температур 840-860 0 С, үргэлжлэх хугацаа 4-10 цаг, нитрокарбюрацийн давхаргын зузаан 0.2-1.0 мм. Нүүрстөрөгч ба азотын нэгэн зэрэг тархах үед нүүрстөрөгчийн тархалт хурдасдаг тул нитроцеллюлозын температур бараг 100 0 С бага боловч цементжүүлсэн болон нитроцементжсэн давхаргын өсөлтийн хурд бараг ижил байна. цементлэхээс илүү. Ашигласан тоног төхөөрөмж нь хийн нүүрстөрөгчтэй төстэй.

Сүлжээний сүлжээний хувьд аммиак ба байгалийн хийн хольцыг ашигладаг. Сүлжээний Холболт нь нүүрстөрөгчийн болон хайлш гангийн нөлөөлөлд өртдөг, нүүрстөрөгчийн агууламж 0.25% хүртэл байдаг. Сүлжээний хэлхээний дараа бөхөөх нь зуухнаас шууд дагалддаг, бөхөөсний дараа - 160-180 0 С хатууруулж, NC давхаргын хатуулаг нь HRC 58-60 байна. Сүлжээний сүлжээний объектын бүтээгдэхүүн, нарийн төвөгтэй тохируулгатай, муруйлтанд өртөмтгий. Нитрокарбуризаци нь автомашин, тракторын үйлдвэрүүдэд өргөн хэрэглэгддэг.

Цианид- хайлсан цианидын зууханд азот, нүүрстөрөгчтэй нэгэн зэрэг гангийн гадаргуугийн давхаргыг диффузийн ханалтын процесс. Цианидын давхарга нь бөхөөх, бага даруулалтын дараа эцсийн шинж чанараа олж авдаг. Давхаргын хатуулаг нь HRC 58-62, давхарга нь нитрокарбуржуулсанаас илүү элэгдэлд тэсвэртэй, тэсвэрлэлтийн хязгаарыг үр дүнтэй нэмэгдүүлдэг. Цианидын гол сул тал нь цианидтай ванны хоруу чанар, ашигласан химийн бодисын өндөр өртөг юм.

Уйтгартай- бор агуулсан орчинд халаахад гангийн гадаргуугийн давхаргын борын тархалтын ханалт. Уйтгарлах нь элэгдэлд тэсвэртэй, зэврэлт, масштабын өндөр эсэргүүцэлтэй байдаг. Бордоо нь газрын тос, уул уурхайн тоног төхөөрөмжийн эд анги, тамга, хэвний эд ангиудад хэрэглэгддэг.

Цахиуржуулах- цахиуртай ган гадаргуугийн диффузийн ханалт. Цахиуржуулах нь зэврэлтээс хамгаалах өндөр эсэргүүцэлтэй байдаг далайн ус, давсны болон азотын хүчил), масштабын эсэргүүцэл (750 0 С хүртэл). Давхаргын зузаан нь 0.3-1.0 мм байна. Химийн, цаас, газрын тосны үйлдвэрийн тоног төхөөрөмжийн цахиуржуулсан эд анги.

Диффузын металлжуулалт... Ган гадаргууг металлаар (Cr, Al, Zn гэх мэт) диффузийн ханалт. Эдгээр элементүүдээр баяжуулсан гадаргуу нь өндөр халуунд тэсвэртэй, зэврэлтэнд тэсвэртэй, хатуулаг гэх мэт үнэ цэнэтэй шинж чанарыг олж авдаг. Хамгийн түгээмэл нь:

Диффузын хром бүрэх- гангийн гадаргууг хромоор ханасан байдал. Уг процесс нь масштабын эсэргүүцэл (800 0 С хүртэл), ус, уур, шүлт, хүчил зэрэгт зэврэлтэнд тэсвэртэй байдлыг нэмэгдүүлдэг. 0.4% ба түүнээс дээш нүүрстөрөгчийн агууламжтай ганг хромоор бүрэх нь хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлдэг. Хром бүрсэн давхаргын зузаан нь 0.1 ... 0.2 мм байна.

Хоол тэжээл- гангийн гадаргууг хөнгөн цагаанаар ханасан; Үүний зэрэгцээ ган нь өндөр масштабын эсэргүүцэл (850-900 0 хүртэл), агаар мандал, далайн усанд зэврэлтэнд тэсвэртэй болдог.

Хоёр ба түүнээс дээш элемент бүхий ган гадаргуугийн ханалтыг мөн ашигладаг (олон бүрэлдэхүүн хэсгийн ханалт).

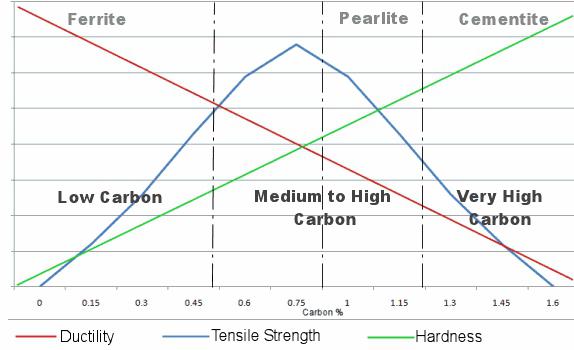

Ган нь нүүрстөрөгчтэй төмрийн хайлш бөгөөд агууламж нь 2.14% -иас ихгүй байна. Ган дотор Ерөнхий зорилготүүний агууламж 0.05-1% хооронд хэлбэлздэг. Хүний үйл ажиллагааны нэг ч хүрээ энэ хайлшгүйгээр бүрэн дүүрэн байдаггүй. Энэ нь гурван хэмжээст бүтцийг бий болгох, хэт нарийн тоног төхөөрөмж үйлдвэрлэхэд ашиглагддаг.

Ган дахь нүүрстөрөгч болон бусад хольц

Төмрийг нүүрстөрөгчтэй хайлшлах нь хоёр үе шатаас бүрдэнэ. Эхний үед төмрийг 6.67% нүүрстөрөгч нэмснээр төмрийн карбид буюу цементит үүснэ. Хэвийн нөхцөлд энгийн ган нь цементит ба феррит гэсэн хоёр нэгэн төрлийн фазаас бүрдэнэ. Халах үед цементит төмрийг уусган аустенит үүсгэдэг. Нүүрстөрөгчийн концентраци нь гангийн үндсэн механик шинж чанарт нөлөөлдөг. Түүний өсөлт нь уян хатан чанар, хатуулаг буурах, бодисын хатуулаг, бат бөх чанарыг нэмэгдүүлэхэд хувь нэмэр оруулдаг. Үүнээс гадна нүүрстөрөгч нь цутгах шинж чанарыг сайжруулдаг боловч тухайн материалын гагнах чадвар, ажиллах чадварыг бууруулдаг.

Ган нь мөн янз бүрийн хольц агуулдаг бөгөөд тэдгээр нь үйлдвэрлэлийн технологи эсвэл нэвтрэлтийн улмаас үүсдэг төмрийн хүдэр... Манган ба цахиур нь төмөр ба хоёр валентын ислийн хүхрийн нэгдлүүдийг зайлуулах зорилгоор гангийн найрлагад нэвтрүүлсэн тусгай нэмэлтүүд юм. Цахиурын агууламж 0.4%, манганы агууламж 0.8% байна. Манган ба цахиур нь суналтын бат бэх, уян хатан чанарыг нэмэгдүүлдэг (гангийн дулааны боловсруулалтын графикийг доор харуулав).

Фосфор нь бодисын бат бөх чанарыг нэмэгдүүлж, уян хатан чанар, бат бөх чанарыг бууруулдаг. Сөрөг нөлөөЭнэ элемент нь ганд хүйтэн хэврэг чанарыг өгөхөөс бүрддэг тул үйлдвэрлэлийн явцад түүний агууламж 0.045% -иас хэтрэхгүй байх ёстой. Хүхэр нь хайлшийн улаан хэврэг байдлыг тодорхойлдог бөгөөд түүний концентраци 0.05% -иар хязгаарлагддаг.

Типологи

Гангийн хэд хэдэн ангилал байдаг.

1. Химийн найрлагаас хамааран:

- нүүрстөрөгч, тэдгээр нь төмөр, нүүрстөрөгч, хольц агуулдаг;

- төрөл бүрийн тусгай нэмэлтүүдээр хайлуулж .

2. Нүүрстөрөгчийн агууламжаас хамааран:

- өндөр нүүрстөрөгч (0.7% -иас дээш);

- дунд нүүрстөрөгч (0.25 - 0.7%);

- бага нүүрстөрөгч (0.25% хүртэл).

3. Уулзалтын дагуу:

- бүтцийн;

- багаж хэрэгсэл;

- тусгай зориулалт.

4. Чанараас хамааран:

- ердийн чанар,

- өндөр чанартай,

- өндөр чанартай;

- ялангуяа өндөр чанартай.

Гангийн дулааны боловсруулалт. Үндсэн мэдээлэл

Ган дулааны боловсруулалтын зорилго нь хайлшийн бүтцийг өөрчлөх, мөн

улмаар түүний шинж чанар, жишээлбэл, бүтээгдэхүүнд хатуулаг, хэврэг байдал, эсвэл эсрэгээр, зөөлөн, уян хатан чанарыг өгдөг.

Процессын мөн чанар нь ган бэлдэцийг халаах, түүнийг барих, хөргөхөд оршино. Энэ бүхэн нь тодорхой параметрүүдийг, ялангуяа температур, хурдыг чанд дагаж мөрдвөл тохиолддог. Горимууд нь гангийн ангилалд бас нөлөөлдөг. Тодорхой төрлийн гангийн дулааны боловсруулалт нь ижил үр дүнд хүрэхийн тулд өөр өөр нөхцөл шаарддаг.

Халаахад гангийн хялбаршуулсан бүтцийн өөрчлөлтийг хүснэгтэд үзүүлж болно.

Аустенитийн хатуулаг нь ферритээс 2-2.5 дахин их байдаг. Сүүлийнх нь илүү хуванцар юм. Хөргөх үед хайлшийн бүтэц урвуу дарааллаар өөрчлөгддөг.

Ганыг дулааны боловсруулалтын үндсэн төрлүүд нь хатууруулах, хэвийн болгох, зөөлрүүлэх, зөөлрүүлэх явдал юм.

Хуруулалт

Энэ процессын технологи нь ган бэлдэцийг халаах, барих, дараа нь удаан хөргөх, дараа нь метал дахь тэнцвэрт бүтэц бий болно. Үүний үүрэг бол хайлш дахь дотоод стрессийг багасгах, түүнчлэн уян хатан чанарыг нэмэгдүүлэх явдал юм. Гангийн ийм дулааны боловсруулалтыг хоёр төрөлд хуваадаг. Тэд мэдэгдэхүйц ялгаатай байна. Эхний тохиолдолд гангийн дулааны боловсруулалт нь фазын хувиргалт дээр үндэслэн бүтцийн өөрчлөлтийг илэрхийлдэггүй.

Эхний төрлийн анивчих

Энэ төрлийн дулааны боловсруулалтыг 4 бүлэгт хуваадаг.

- Гомогенжүүлэх... Талсжилтын дараах хайлш нь нэг үр тариа болон ембүүгийн нийт эзэлхүүний хувьд химийн бүрэлдэхүүн хэсгүүдийн жигд бус найрлагаар тодорхойлогддог бөгөөд энэ нь элементүүдийн янз бүрийн хайлах температураас үүсдэг. Ийм тэнцвэргүй бүтэц нь хайлштай гангийн хувьд илүү түгээмэл байдаг. Химийн найрлагын тэнцвэрт байдал нь тархалтаас үүдэлтэй тул түүнийг хэрэгжүүлэхэд өндөр температур шаардлагатай байдаг. Ган бэлдэцийг тусгай зууханд 1100-1200 ºС хүртэл халааж, 8-15 цаг байлгасны дараа зууханд аажмаар (6-8 цаг) 800-850 ºС хүртэл хөргөнө. Шаардлагатай температурт хүрсний дараа ажлын хэсгүүдийг агаарт нэмж хөргөнө. Хайлштай гангийн ийм дулааны боловсруулалт нь тэдгээрийн уян хатан чанарыг баталгаажуулдаг бөгөөд энэ нь деформацийн аргаар боловсруулалтыг ихээхэн хөнгөвчилдөг.

- Дахин талстжуулж анивчилгаа.Энэ нь хүйтэн хуванцар хэв гажилттай холбоотой гангийн хатуурлын нөлөөг арилгахад хэрэглэгддэг бөгөөд үүний үр дүнд мултрал, сул орон зай гэж нэрлэгддэг болор торны согогууд үүсдэг. Ийм бүтэц бий болсноор металлын ширхэгүүд хавтгайрч, сунадаг тул ажлын хатуурал үүсч, хайлшийн уян хатан чанар буурдаг.

Ганыг дулааны боловсруулалтын энэхүү технологи нь талстжилтын эхэн үеэс (ойролцоогоор 500-550 ºC) 100-200 ºС өндөр температурт халаахыг хэлнэ.

Хадгалах хугацаа нь 0.5-аас 2 цагийн хооронд хэлбэлздэг бөгөөд дараа нь удаан хөргөлт хийдэг. Бүтцийн өөрчлөлт нь шинэ үр тариа үүсч, гажигтай хэсэг аажмаар алга болж байгаатай холбоотой юм. Тиймээс болор торны согогууд буурч байна.

- Үлдэгдэл стрессийг арилгахын тулд анивчих.Ган эд ангиудын дотоод стресс нь гагнах, цутгах, зүсэх, нунтаглах, халуун хэв гажилт гэх мэт процессуудаас үүсдэг. Тэд нэлээд том үнэ цэнэд хүрдэг. Үүний үр дүнд ажилчидтай хамт тэд металлыг устгахад хүргэдэг.

Энэ үзэгдлийг арилгахын тулд талстжилтын температураас (727 ºС) доогуур температурт задлах ажлыг гүйцэтгэдэг. Уг процессыг 600 ºС-т 20 цагийн турш явуулахад стресс бараг бүрэн арилдаг. Процессын үргэлжлэх хугацааг багасгахын тулд температурыг 680-700 ºС хүртэл нэмэгдүүлнэ.

II төрлийн зөөлрүүлэх

Энэ процессын тусламжтайгаар фазын өөрчлөлтийн үед материалын тэнцвэрт бүтэц бий болно. Дулааны боловсруулалтын дараа гангийн бүтэц хэсэгчлэн эсвэл бүрэн өөрчлөгддөг. Давхар дахин талстжилтын улмаас хайлшийн бүтцэд эрс өөрчлөлт гарч, үр дүнд нь үр тарианы хэмжээ буурч, дотоод стресс арилж, ажлын хатуурал арилдаг. Гангийн дулааны боловсруулалтын төрлүүд - бүрэн (зөөлрүүлэх) ба бүрэн бус анивчих.

Бүрэн хатаах

Энэхүү үйл явцын үр дүнд том феррит-судан бүтэц нь жижиг аустенитийн бүтэц болж хувирдаг бөгөөд энэ нь удаан хөргөхөд (30-50 ºС) жижиг феррит-судан бүтэц болж хувирдаг. Ийм байдлаар уян хатан чанарыг нэмэгдүүлэх, хатуулгийг багасгах зорилгоор бүтцийн ганг боловсруулдаг.

Бүрэн бус хатгах

Бүрэн бус цэвэршүүлсний үр дүнд давхаргын перлит нь аустенит үе шатыг (ойролцоогоор 780 ºС) дамжуулж мөхлөгт феррит-цементит болж хувирдаг. Энэ процессыг багажны ганд ашигладаг.

Цэвэрлэх нь нэлээд урт хугацаа (20 цаг хүртэл) тул бодисыг хэвийн болгох аргыг өөр хувилбар болгон ашигладаг. Энэ бол гангийн дулааны боловсруулалт бөгөөд үүний үр дүнд зүсэх замаар түүний боловсруулалт сайжирч, гагнасан давхаргын бүтцийг засч, хайлшийг хатууруулахад бэлтгэдэг. Процессын температур нь гангийн төрлөөс хамааран A sz эсвэл A st цэгээс 30-50 ºС-ээс хэтэрдэг.

Нормал болгох нь ихэвчлэн нүүрстөрөгчийн гангийн дулааны боловсруулалт юм. Үүний үр дүнд дунд зэргийн нүүрстөрөгчийн ган болон зарим тусгай зориулалтын ганг цаашид хатууруулах шаардлагагүй, учир нь эд ангиудыг ашиглахад шаардагдах бат бөх чанарыг хэвийн болгох замаар олж авдаг. Нормчилсон гангийн бүтэц нь сорбитол юм.

Хатуурах

Энэ бол гангийн дулааны боловсруулалт бөгөөд үүний улмаас түүний хүч чадал, элэгдэлд тэсвэртэй байдал, хатуулаг, уян хатан чанар нэмэгдэж, хуванцар шинж чанар буурч байна. Хатууруулах технологи нь тодорхой температурт (ойролцоогоор 850-900 ºС) халаах, барих, унтраахаас бүрддэг бөгөөд үүний ачаар эдгээр шинж чанаруудыг олж авдаг. Бөхөөх нь хайлшийн физик, механик шинж чанарыг сайжруулах хамгийн түгээмэл арга юм. Гангийн дулааны боловсруулалтын төрлүүд: полиморф хувиргалттай болон хувиралгүй.

Полиморф хувиргалт бүхий бөхөөх нь полиморф хувирах чадвартай элемент агуулсан гангийн хувьд ашиглагддаг.

Хайлш нь полиморф элементийн болор торны өөрчлөлтийн температур хүртэл халаана. Халаалтын үр дүнд хайлшийн бүрэлдэхүүн хэсгийн уусах чадвар нэмэгддэг. Температур буурах тусам торны төрөл өөрчлөгддөг урвуу тал, гэхдээ энэ нь өндөр хурдтай явагддаг тул өөрчлөгдсөн тортой элементийн илүүдэл концентраци нь хайлшинд үлддэг. Ийнхүү термодинамикийн хувьд тогтворгүй тэнцвэрт бус бүтэц үүсдэг. Дулааны боловсруулалтын дараа хайлшанд үүссэн гангийн зүү шиг бичил бүтцийг мартенсит гэж нэрлэдэг. Үлдэгдэл стрессийг арилгахын тулд металыг дараа нь зөөлрүүлнэ.

Полиморф хувиргалтгүйгээр бөхөөх нь хайлшийн бүрэлдэхүүн хэсгүүдийн аль нэг нь нөгөөдөө хязгаарлагдмал уусдаг тохиолдолд ашиглагддаг. Хайлшийг солидусын шугамаас дээш халаахад бүрэлдэхүүн хэсэг нь уусна. Мөн хурдан хөргөх үед хоёрдогч үе шат нь анхны төлөвтөө буцаж очих цаг байхгүй болно, учир нь фазын хил үүсэх, анхны тор үүсэх, тархах процесст хангалттай хугацаа байхгүй. Үүний үр дүнд бүрэлдэхүүн хэсгийн илүүдэл агууламж бүхий метастабил хатуу уусмал гарч ирнэ. Уг процесс нь металлын уян хатан чанарыг нэмэгдүүлэхэд хүргэдэг. Термодинамик тогтвортой байдал нь аяндаа эсвэл дулааны хөгшрөлтийн үед үүсдэг.

Ганыг бөхөөх замаар дулааны боловсруулалтын горимууд нь хөргөлтийн хурд гэх мэт чухал шийдвэрлэх үзүүлэлттэй байдаг тул процесс явагдаж буй орчныг дурдах хэрэгтэй (агаар, ус, инертийн хий, тос, усан уусмалдавс).

Ганыг усаар хөргөх хурд нь 600 ºС-ийн температурт 6 дахин, 200 ºС-т 28 дахин их байдаг (техникийн тостой харьцуулахад). Энэ нь маш чухал бөхөөх хурдтай нүүрстөрөгчийн хайлшийг хөргөхөд ашиглагддаг. Усны сул тал нь мартенсит үүсэх хэсэгт (200-300 ºС) хангалттай өндөр хөргөлттэй байдаг бөгөөд энэ нь ан цав үүсэхэд хүргэдэг. Усыг хатууруулах чадварыг нэмэгдүүлэхийн тулд давс нэмнэ. Ийм байдлаар, жишээлбэл, ган 45-ийн дулааны боловсруулалт явагддаг.

Ач холбогдол багатай эгзэгтэй бөхөөх хурдтай хайлшийг тосоор хөргөнө. Түүний хэрэглээ нь шатамхай чанар, эд ангиудын гадаргуу дээр наалддаг чадвараар хязгаарлагддаг. Нүүрстөрөгчийн гангаар хийсэн чухал хэсгүүдийг ус, тос гэсэн хоёр орчинд хөргөнө.

Ашигласан оксидын хальсгүй байх ёстой мартенсит ган эмнэлгийн тоног төхөөрөмж, ховордсон уур амьсгалд эсвэл агаарт хөргөнө.

Хэврэг үлдсэн аустенитийг мартенсит болгон хувиргахад нэмэлт хөргөлтийг ашигладаг.

Энэ зорилгоор эд ангиудыг -40 - -100 ° C температуртай хөргөгчинд байрлуулж эсвэл нүүрстөрөгчийн давхар исэл, ацетоноор бүрсэн байна. Бага температуртай тусгай нэмэлт боловсруулалт нь хатуулгийг нэмэгдүүлдэг огтлох хэрэгсэл, материал нь хайлш ган, өндөр нарийвчлалтай эд ангиудын хэмжээсийн параметрүүдийг тогтворжуулах, металлын соронзон шинж чанарыг нэмэгдүүлэх.

Босоо ам, камер, тэнхлэг, араа, элэгдлийн шүүрч авах тээглүүр зэрэг зарим эд ангиудын хувьд гадаргууг хатууруулах аргыг ашигладаг. Энэ тохиолдолд элэгдэлд тэсвэртэй хэсгийн бүрээс үүсдэг бөгөөд түүний гол хэсэг нь наалдамхай, ядаргаа ихэсдэг. Ийм хатуурлыг бий болгохын тулд гүйдэл ашигладаг өндөр давтамжтусгай генераторын трансформатороор үүсгэгдсэн . Тэд индуктороор бүрхэгдсэн ажлын хэсгийн гадаргууг халаана. Дараа нь хэсэг нь агаараар хөргөнө. Хатуу гадаргуугийн давхаргын зузаан нь 1-10 мм-ийн хооронд хэлбэлзэж болно.

Амралт

Энэ нь гангийн дулааны боловсруулалт бөгөөд хатуурах явцад үүсдэг дотоод стрессийг сулруулж, бат бөх чанарыг нэмэгдүүлэх зорилготой юм. Энэхүү боловсруулалтыг полиморф хувиралд орсон ганд хэрэглэнэ. Ганыг дулааны боловсруулалтын горимд 150-650 ºС-ийн температурт халаах, хурд нь хамаагүй барих, хөргөх зэрэг орно. Температурын явцад илүү хатуу, гэхдээ тогтворгүй бүтэц нь илүү хуванцар, тогтвортой болж хувирдаг. Амралтын түвшин өндөр, дунд, бага байна.

Бага температурт 150-250 ºС хүртэл халааж, дараа нь 1.5 цаг хүртэл барьж, агаарт эсвэл тосонд хөргөнө. Мартенситийн болор тор нь хатуулагт нөлөөлдөггүй өөрчлөгддөг бөгөөд энэ нь бат бөх чанарыг нэмэгдүүлж, дотоод стрессийг арилгадаг. Ийм байдлаар зүсэх, хэмжих хэрэгслийг боловсруулдаг.

Дундаж температуртай үед 300-500 ºС хүртэл халдаг. Ган бүтэц нь даруу трооститээр илэрхийлэгддэг. Боловсруулсны дараа ган эд анги нь өндөр уян хатан чанар, бат бөх шинж чанараараа тодорхойлогддог. Булаг, мембран, булаг шанд нь ийм байдлаар боловсруулагддаг.

Өндөр температур нь 450-650 ºС-ийн халаалтын температураар тодорхойлогддог бөгөөд энэ нь сорбитол үүсэхэд хүргэдэг. Бүтээгдэхүүн нь бага хатуу, хуванцар болж, нөлөөллийн бат бөх байдаг. Араа, тэнхлэг, өнхрөх болон бусад механизмын чухал хэсгүүд үүнд өртдөг.

Ганыг химийн дулааны боловсруулалт

Энэ нь хайлшийн бат бөх, хатуулаг, зэврэлтэнд тэсвэртэй байдлыг нэмэгдүүлэх, үрэлтийн эсрэг, элэгдэлд тэсвэртэй шинж чанарыг өгөхөд тусалдаг. Энэ процесс нь хайлшийн гадаргуугийн давхаргын найрлага, бүтэц, шинж чанарт үзүүлэх дулааны болон химийн нөлөөллийг агуулдаг.

Ганыг химийн дулааны боловсруулалт нь диссоциаци, диффуз, шингээлт зэрэг процессууд дээр суурилдаг. Ханах элементээс хамааран нитрит, цементлэх, цианиджих гэх мэт төрөлд хуваагдана.

Цементжүүлэх

Карбюржуулалтын зорилго нь хангалттай хатуу цөмтэй зөөлөн ган хэсгүүдэд хатуу гадаргууг олж авах явдал юм. Уг процессыг карбюризаторт 930-950 ºС-т гүйцэтгэдэг, учир нь аустенит нь энэ температурт хамгийн тогтвортой байдаг. Ийм байдлаар нүүрстөрөгч багатай, хайлштай хайлш хоёуланг нь боловсруулдаг. Боловсруулалтад гангийн ангилал бас нөлөөлдөг. Тодорхой төрлийн гангийн дулааны боловсруулалт нь үр дүнд хүрэхийн тулд тусгай параметрүүдийг шаарддаг.

Цементжилтийг хатуу ба хий гэж хуваадаг. Хоёр дахь нь гадаргуугийн давхаргад тодорхой нүүрстөрөгчийн агууламжийг олж авах, процессын үргэлжлэх хугацааг багасгах, автоматжуулах боломжтой болно. Энэ нь хатуу нүүрстөрөгчтэй харьцуулахад сайжруулсан арга юм.

Цөм ба цементэн давхаргын ширхэгийн хэмжээг багасгах, улмаар механик шинж чанарыг сайжруулахын тулд дулааны боловсруулалт хийдэг. Дулааны боловсруулалт нь 160-180 ºС-ийн температурт давхар бөхөөх, бага хатууруулахаас бүрдэнэ.

Нитратжуулах

Энэ нь хайлш ган эд ангиудын гадаргуугийн давхарга дахь азотын атомыг диффузийн аргаар ханалтанд оруулдаг. Үүний үр дүнд азот нь хайлшлах элементүүд (молибден, хром, хөнгөн цагаан) -тай хатуу, тогтвортой нэгдлүүд - нитридүүд үүсдэг.

Давуу тал нь нүүрсжүүлэх процесстой харьцуулахад боловсруулалтын температур бага байдаг - 500-600 ºС. Нэмж дурдахад нитрижсэн давхарга нь механик шинж чанар, зэврэлтэнд тэсвэртэй байдаг (эдгээр шинж чанарууд нь 500 ºС хүртэл температурт хадгалагддаг). Цементжүүлсэн давхаргын шинж чанар нь 220 ºС хүртэл температурт тогтвортой байдаг.

Цианид

Энэ бол гангийн гадаргууг азот, нүүрстөрөгчийн атомаар нэг удаа дүүргэх үйл явц юм. Технологи нь шингэн болон хийн фазын аль алиныг нь ашигладаг. Цианжилт нь бага, өндөр температуртай байж болно.

Шингэн үед цианид, төвийг сахисан давсаар дүүргэсэн тусгай банн хэрэглэдэг. Гадаргууг азотоор ханасаны дараа процесс нь үнэндээ нүүрстөрөгч болж хувирдаг. Бага температурт цианжуулалтын үед эд ангиудыг нэмэлт дулааны боловсруулалтанд оруулна.

Хийн цементлэх нь нитратжуулагч болон цементлэх хий агуулсан орчинд явагддаг. Цианжуулалтын энэ аргын тусламжтайгаар боловсруулсан давхаргын гүн нь 1.8 мм хүрдэг.

Химийн дулааны боловсруулалт гадаргуугийн давхарга, металлын химийн найрлага, бүтэц, шинж чанарыг өөрчлөх үйл явц гэж нэрлэдэг.

Ийм боловсруулалт нь хатуу, хангалттай бат бөх цөм, зэврэлтэнд тэсвэртэй, ядаргаанд тэсвэртэй, хатуу, элэгдэлд тэсвэртэй гадаргуу шаарддаг эд ангиудад хамаарна.

Ганыг химийн дулааны боловсруулалт нь янз бүрийн атомын төмрийн атомын болор торонд тархах (нэвтрэх) дээр суурилдаг. химийн элементүүдэдгээр элементүүдээр баялаг орчинд ган эд ангиудыг халаах үед.

Ганыг химийн дулааны боловсруулалтын хамгийн түгээмэл хэлбэрүүд нь: цементлэх - ган эд ангиудын гадаргууг нүүрстөрөгчөөр ханасан; азотжуулах - ган хэсгүүдийн гадаргууг азотоор дүүргэх; цианиджилт - ган эд ангиудын гадаргууг нүүрстөрөгч, азотоор нэгэн зэрэг дүүргэх.

Эдгээр үндсэн төрлийн хи-микро-дулаан боловсруулалтаас гадна аж үйлдвэрт гангийн гадаргууг металлаар ханах аргыг ашигладаг: хөнгөн цагаан, хром, цахиур гэх мэт. Энэ процессыг нэрлэдэг. гангийн диффузийн металлжуулалт.

Цементжүүлэх.

Нүүрстөрөгчтэй болгох нь ган хэсгүүдийн гадаргууг нүүрстөрөгчөөр дүүргэх үйл явц юм. Карбюржуулалтын зорилго нь хатуу цөм, хатуу гадаргуутай эд ангиудыг олж авах явдал юм. Ийм эд анги нь ашиглалтын явцад нөлөөллөөс нурж унахгүй бөгөөд элэгдэлд сайн тэсвэртэй байдаг. 0.08-0.35% нүүрстөрөгчийн агууламжтай нүүрстөрөгч болон хайлш гангаар хийсэн эд ангиудыг цементлэх ажлыг гүйцэтгэдэг. Нүүрстөрөгчөөр баялаг хольцыг нүүрстөрөгчжүүлэхэд ашигладаг: карбюризаторууд - хатуу, шингэн, хий хэлбэртэй байж болно.

Хатуу карбюризатор дахь цементлэх ажлыг төмөр хайрцагт савласан хэсгүүдийг (Зураг 68) карбюризаторын хамт халаах замаар гүйцэтгэдэг.

Карбюризатор нь нүүрс (70%), барийн карбонат BaCO 3 (20-25%), кальцийн карбонат CaCO 3 (3-5%) зэргээс бүрдсэн нунтаг хольц юм.

Нүүрстөрөгчийн температурыг A C 3 цэгээс 20-50 хэмд авна. 920-930 ° C хүртэл температур нь гангийн механик шинж чанарыг дордуулахгүйгээр процессын хугацааг бараг хоёр дахин бууруулж чаддаг. Ган нүүрстөрөгчөөр ханалт нь нүүрстөрөгчийн дамжуулагчийн үүрэг гүйцэтгэдэг хийн орчинд ган хэсгүүдийн гадаргуутай нүүрсний хэсгүүдийн шууд хүрэлцэх замаар үүсдэг. Нүүрстөрөгчийн бодисыг зөв сонгосноор гадаргуугийн давхарга дахь нүүрстөрөгчийн агууламж 1.0-1.10% -иас хэтрэхгүй бөгөөд үүнийг хэвийн гэж үзэж болно. Карбюржуулалтын үргэлжлэх хугацаа нь карбюризацийн гүн, гангийн зэргээс хамаарч 5-15 цаг ба түүнээс дээш байна. Цементжүүлэхийн тулд олон төрлийн зуухыг ашиглаж болно - тасалгаатай, тасралтгүй, эргэдэг реторттой, түлшний тос, хий эсвэл цахилгаанаар халаадаг.

Шингэн цементлэх жижиг зүйлсийг ил гаргах; тэдгээрийг 75-85% Na 2 CO 3 (сод), 10-15% NaCl (хоолны давс), 6-10% SiC (цахиурын карбид) агуулсан хайлсан давстай ваннд дүрнэ.

Хий цементлэх нүүрстөрөгчийн дутуу ислийн CO-ийг анх П.П.Аносов ашигласан. Үүний мөн чанар нь цементжүүлсэн бүтээгдэхүүнийг халааж, 920-950 хэмийн температурт зууханд байлгаж, бүх процессын туршид цементлэх хий тасралтгүй нийлүүлдэгт оршино. Энэ зорилгоор ихэвчлэн метан CH 4, эсвэл нефтийн бүтээгдэхүүн - керосин, янз бүрийн тос, бензол, пиробензол гэх мэт задралын (пиролиз) үр дүнд олж авсан хиймэл хийнээс бүрдэх байгалийн хий ашигладаг. хиймэл хиймөн метан CH 4.

Эд ангиудыг цементлэх хий нэвтрүүлдэг муфель зууханд ачдаг. Хийн нүүрстөрөгчтэй бол процессын үргэлжлэх хугацаа 2-2.5 дахин багасдаг. Тиймээс 1.0-1.2 мм-ийн гүнтэй цементэн давхарга авахын тулд 4-5 цаг шаардагдана. Үүнээс гадна хийн карбюризаци нь бусад давуу талуудтай: нийлүүлсэн хийн хэмжээ, химийн найрлагыг өөрчлөх замаар үйл явцыг зохицуулах чадвар: их хэмжээний тоног төхөөрөмж, нүүрсний тоос байхгүй байх; зуухнаас шууд хатууруулах чадвар. Хийн нүүрстөрөгчийн процесс нь илүү хэмнэлттэй байдаг.

Нитратжуулах.

Нитрит гэдэг нь гангийн гадаргууг азотоор ханах явдал юм. Ган азотжуулалтыг үндэслэгч нь Оросын эрдэмтэн проф. Энэ үйл явцыг анх судалж, хэрэгжүүлсэн Н.П.Чижевский. Нитриджүүлэхийн тулд аммиак NH 3 ашигладаг. Нитритийн мөн чанар нь аммиак нь 500-750 хэмийн температурт азот, устөрөгч болон задардаг бөгөөд идэвхтэй азотын атомууд (атомын азот) гадаргуугийн давхаргад тархаж, үндсэн механик шинж чанарт нөлөөлөхгүйгээр гангийн гадаргууд илүү хатуулаг өгдөг. хэсгүүд. Аж үйлдвэрт нитриджүүлэх эд анги үйлдвэрлэхэд одоогоор 35KhMYuA ган эсвэл түүнийг орлуулагч 35KhVFYuA өргөн хэрэглэгддэг. Эцсийн боловсруулалтын дараа эд ангиудыг 960 ° C-ийн температураас ус эсвэл тосонд хөргөж, 600 ° C температурт, мөн ус эсвэл тосонд хөргөнө. Дараа нь хэсгүүдийг нитриджүүлнэ. Нитритийн үргэлжлэх хугацаа нь азотжуулсан давхаргын шаардагдах зузаан, үйл явцын шинж чанараас хамааран 12-60, бүр 90 хүртэл цаг байна.

Зууханд аммиакийн урсгал дахь хэсгүүдийн өртөх хугацаа нь нитритийн давхаргын гүнд нөлөөлдөг. Дунджаар 500 хэмд азот 10 цаг тутамд 0.1 мм-ийн гүнд тархдаг. Практикт азотжилтын хугацааг багасгахын тулд процессыг шаталсан халаалтаар гүйцэтгэдэг: эхлээд 500-520 ° C температурт 12-15 цагийн турш; дараа нь температурыг 550-600 ° C хүртэл өсгөж, 15-20 цагийн турш өртөхийг зөвшөөрнө. Энэ горимын тусламжтайгаар процессын үргэлжлэх хугацааг 2.0-2.5 дахин багасгаж болно. Нитритийн үр дүнд гангийн хатуулаг HB 1000-1100 хүрдэг; дараагийн дулааны боловсруулалт хийх шаардлагагүй.

Нитратжуулах нь нүүрстөрөгчтэй харьцуулахад хэд хэдэн давуу талтай: эд ангиудын хэмжээсийг бага зэрэг өөрчилж, илүү хатуулаг, элэгдэлд тэсвэртэй байдлыг өгдөг (500-550 ° C хүртэл халаахад нитрижсэн хэсгүүдийн хатуулаг буурахгүй); хувьсах ачаалалд сайн эсэргүүцэл, өндөр тэсвэрлэлтийн хязгаар, эд ангиудын зэврэлтэнд тэсвэртэй байдлыг өгдөг. Нитритийн сул тал нь процессын үргэлжлэх хугацаа юм.

Нитратжуулалтыг механик инженерчлэлд өндөр чанартай дизель тоног төхөөрөмж, хэмжих хэрэгсэл, араа дугуй зэргийг олж авахад ашигладаг.

Цианид- гангийн гадаргууг нүүрстөрөгч, азотоор нэгэн зэрэг дүүргэж, өндөр хатуулаг, элэгдэлд тэсвэртэй, зэврэлтэнд тэсвэртэй болгох үйл явц.

Нүүрстөрөгч ба азотын орчинд нэгэн зэрэг байх нь гангийн гадаргуугийн давхаргад тэдгээрийн үе мөчний тархалтыг хурдасгадаг. Ийм зөөвөрлөгч нь хайлсан цианидын давс (шингэн цианиджилт), нүүрстөрөгчийн болон азотжуулагч хий (хийн цианиджилт), хатуу нунтаг ба зуурмаг (хатуу цианиджилт) байж болно. Нүүрстөрөгчийн болон хайлштай ган нь цианидын боловсруулалтанд ордог.

Цианжилтын хоёр төрөл байдаг: өндөр температур, бага температур.

Өндөр температур цианиджилт 0.3-0.4% нүүрстөрөгчийн агууламжтай нүүрстөрөгч болон хайлштай гангаар хийсэн эд ангиудад элэгдэлд тэсвэртэй хатуу гадаргуугийн давхарга, наалдамхай голыг олж авах зорилгоор ашигладаг. Ийм цианиджуулалтыг 780-930 хэмийн температурт, өөрөөр хэлбэл AH1 цэгээс дээш температурт, ган нь аустенит төлөвт байгаа бөгөөд нүүрстөрөгчөөр ханах процесс давамгайлж байх үед хийгддэг. Энэ төрлийн цианиджуулалтыг автомашины үйлдвэрүүдэд араа болон төрөл бүрийн жижиг хэсгүүдэд өргөн ашигладаг.

Бага температур цианиджилт 500-600 хэмийн температурт өндөр хурдтай гангаар хийсэн багаж хэрэгсэлд ашигладаг, өөрөөр хэлбэл цэгээс доош. А С 1 , ганг азотоор ханах үйл явц давамгайлж, дараа нь цианидын багажийг удаан хөргөх үед.

В сүүлийн үедүйлдвэрүүд цианиджуулалтын шинэ процессыг нэвтрүүлж байна - хийн цианиджуулалт эсвэл нитрокарбуризаци. Хийн цианиджилт нь хийн нүүрстөрөгчжүүлэлт ба азотжилтын хооронд завсрын байрлалыг эзэлдэг тул заримдаа үүнийг нэрлэдэг. нитрокарбуризаци.

Хийн цианиджуулалтын үед эд ангиудыг нүүрстөрөгч, азот агуулсан хийн хольцоор халаана. Энэ зорилгоор нүүрстөрөгчийн дутуу ислийн CO ба аммиак ΝΗ 3-ийн холимогийг ашигладаг. Тэдний химийн харилцан үйлчлэлийн явцад идэвхтэй нүүрстөрөгч, азот үүсдэг. Сүүлийн үед хийн цианиджуулалт (нитрокарбюризаци) нь эдгээр зуухны ажлын орон зайд бензол эсвэл пиробензол оруулах замаар хийн нүүрстөрөгчжүүлэх зориулалттай зууханд хийгдсэн.

Диффузын металлжуулалт.

Ган гадаргууг нүүрстөрөгч, азотоор дүүргэх үйл явцаас гадна ганг хөнгөн цагаан, хром, цахиур гэх мэтээр ханах процессыг өргөн ашигладаг.Энэ процессыг голчлон шүлт, зэврэлтэнд тэсвэртэй ган эд ангиудыг авахад ашигладаг. хүчил, түүнчлэн халуун зуухны хийн исэлдэлтээс гангийн тогтвортой байдлыг нэмэгдүүлэх, өөрөөр хэлбэл масштаб үүсэхээс хамгаалах зорилгоор.

Хоол тэжээл ган болон цутгамал төмрийн эд ангиудын халуунд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд гадаргууг хөнгөн цагаанаар дүүргэх үйл явц юм. Голчлон нүүрстөрөгч багатай ганг хөнгөнцагаанжуулдаг. Хөнгөн цагааны процессыг хатуу, шингэн, хийн орчинд хийж болно. Хатуу орчинд хөнгөнцагаанжуулах хамгийн түгээмэл арга. Хөнгөнцагаанжуулах эд ангиудыг 49% хөнгөн цагааны нунтаг, 49% хөнгөн цагаан исэл, 2% аммонийн хлоридын хольцтой төмөр хайрцагт хийнэ. Хатуу карбюраторт цементлэхтэй адил хэсгүүдийг хайрцагт хийнэ. Хайрцагнууд нь таглааг сайтар таглаж, галд тэсвэртэй шавараар бүрсэн, зууханд дүрж, 900-аас 1100 ° C-ийн температурт 5-10 цагийн турш халаана. Энэ хугацаанд 0.3-1.0 мм гүнтэй хөнгөн цагаан давхарга үүсдэг.

Хөнгөн цагааны дараа эд ангиудыг 1000 ° C-ийн температурт 4-6 цаг барих хугацаатай диффузын аргаар цэвэрлэнэ. Хагарлын үр дүнд гадаргуугийн давхарга дахь хөнгөн цагааны агууламж буурч, хөнгөнцагаанжуулсан давхаргын хэврэг байдлыг бууруулдаг.

Шингэн орчинд хөнгөвчлөхдөө 6-8% төмрөөр ханасан хөнгөн цагааныг ган тигелд хайлуулж, хэсгүүдийг нь дүрнэ. Алитаци нь 750-800 хэмийн температурт 50-90 минутын турш явагдана. Энэ өртөлт нь 0.2-0.35 мм-ийн гүнтэй давхаргыг хангадаг.

Хийн хөнгөн цагааны хувьд бүтээгдэхүүнийг төмөр хөнгөн цагааны нунтагтай хамт ретортонд дүрж, устөрөгчийн хлоридыг дамжуулдаг. 850-1000 хэмийн температурт солилцооны урвал явагдсаны дараа атомын хөнгөн цагаан нь эд ангиудын гадаргуугийн давхаргад тархдаг.

Хийн хөнгөн цагааны процесс нь ихэвчлэн 4 цагаас илүүгүй үргэлжилдэг. Энэ хугацаанд 0.4 мм-ийн гүнтэй хөнгөнцагаанжуулсан давхаргыг авч болно. Шингэн ба хийн аль алиныг нь хөнгөнцагаанжуулах үйл явц дууссаны дараа диффузын анивалтыг хийхийг зөвлөж байна.

Диффузын хром бүрэх ган гадаргууг хромоор ханах үйл явцыг гэнэ. Хром бүрэх ажлыг хатуу, хий, шингэн орчинд хийж болно.

Хатуу орчинд хром бүрэхдээ 60-65% металл хром эсвэл феррохром, 30-35% хөнгөн цагааны исэл, 5% аммонийн хлоридын нунтаг хольцыг хэрэглэнэ. Уг процессыг 1000-1150 хэмийн температурт 7-12 цагийн турш явуулна. Нүүрстөрөгч багатай ганг хромоор бүрсэн үед энэ хугацаанд эд ангиудын гадаргуу дээр 0.1-0.25 мм зузаантай хром бүрсэн давхарга үүсдэг.

Шингэн хром бүрэх үед бүтээгдэхүүнийг феррохром, хром хлорид нэмсэн бари, магни, кальцийн хайлсан хлоридын давстай ваннд халаана. Процесс нь 980-1000 ° C температурт явагддаг.

Хийн орчинд хром бүрэх үед бүтээгдэхүүнийг уурын хромын хлоридын уур амьсгалд 950-1050 хэм хүртэл халаана.

Нүүрстөрөгч багатай ганд хром нь α-төмөрт уусдаг. Өндөр нүүрстөрөгчийн ганд хром нь карбидыг үүсгэдэг.

Өрөм, хэмжигч, компрессорын хавхлага гэх мэт элэгдэлд тэсвэртэй, зэврэлтэнд тэсвэртэй, халуунд тэсвэртэй байх шаардлагатай янз бүрийн эд анги, багаж хэрэгслийг хромоор бүрсэн байдаг.Хром бүрсэн гангийн халуунд тэсвэртэй байдал нь 800-850 ° C байна.

Цахиуржилт эд ангиудын хүчилд тэсвэртэй, элэгдэлд тэсвэртэй, халуунд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд гадаргууг цахиураар дүүргэх процессыг нэрлэдэг. Цахиуржуулалтыг хатуу, шингэн, хийн хэлбэрээр цементлэх бодисоор гүйцэтгэдэг.

Учир нь хатуу силиконжуулах chamotte бүхий ферросиликон хольцыг хэрэглэнэ. Үйл явцыг хурдасгахын тулд хөнгөн цагаан хлорид нэмнэ. Уг процессыг 1100 - 1200 ° C температурт 4-10 цаг барихад 0.2-0.7 мм-ийн гүнтэй силиконжуулсан давхарга үүснэ.

At шингэн силиконжуулах ферросиликон нэмсэн хлоридын давсыг хэрэглэнэ. Уг процессыг 950 - 1000 ° C температурт гүйцэтгэдэг.

Хий цахиуржуулах аж үйлдвэрийн хамгийн их үнэ цэнэтэй; Энэ нь ферросиликон ашиглан хөнгөн цагааны боловсруулалттай адил хийгддэг. Энэ үйл явц өмнөх тохиолдлуудаас илүү эрчимтэй явагдаж байна. 1050 хэмд 2 цаг байлгасны дараа цахиураар ханасан 1.0 мм зузаантай давхаргыг олж авна.

Цахиуржуулсан давхаргын онцлог шинж чанар нь сүвэрхэг чанар юм. Хэрэв хэсэг нь 150-200 ° C-ийн температурт тосонд буцалгавал тос нь нүхэнд шингэж, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлдэг. Цахиуржуулсан хэсгүүдийн халуунд тэсвэртэй байдал нь 800-850 ° C-аас ихгүй байна.

В өнгөрсөн жилгэж нэрлэгддэг ган эд ангиудын элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэх шинэ процессууд боловсруулагдсан сульфиджих болон сульфоцианжилт ... Мөн чанар сульфидациган эд ангиудын гадаргууг 0.2-0.3 мм-ийн гүнд саарал өнгөтэй болгож, хайлсан хүхэр-азотын давсанд 550-600 хэмийн температурт 2-3 цагийн турш халаахаас бүрдэнэ. Үүний үр дүнд хэсгүүдийн гадаргуу нь 0.5% хүртэл саарал, 1.0% хүртэл азотоор ханасан байна. Сульфидтэй хэсгүүд нь үрэлтийн хувьд сайн ажилладаг. Лабораторийн судалгаагаар сульфидын дараа эд ангиудын элэгдэлд тэсвэртэй байдал 2-3 дахин нэмэгддэг.

Сульфоцианжилт- гангийн гадаргууг хүхэр, нүүрстөрөгч, азотоор дүүргэх үйл явц. Металлын гадаргуугийн давхарга дахь хүхэр, азотын хосолсон нөлөө нь элэгдэлд тэсвэртэй байдлыг хангадаг. Сульфоцианжуулалтыг ихэвчлэн 550-600 ° C температурт давстай ваннд хийдэг.

Химийн дулааны боловсруулалт (CTO)- хэсгийн гадаргуугийн давхаргын химийн найрлага, бичил бүтэц, шинж чанарыг өөрчлөх үйл явц.

Гадаргуугийн давхаргын химийн найрлагын өөрчлөлт нь халаалт явуулж буй орчинтой (хатуу, шингэн, хий, плазм) харилцан үйлчлэлийн үр дүнд бий болдог.

Гадаргуугийн давхаргын химийн найрлага өөрчлөгдсөний үр дүнд түүний фазын найрлага, бичил бүтэц өөрчлөгддөг.

Химийн дулааны боловсруулалтын үндсэн үзүүлэлтүүд нь халаалтын температур ба хадгалах хугацаа юм.

Аливаа төрлийн химийн дулааны боловсруулалтын үндэс нь процесс юм диссоциаци, шингээлт, тархалт.

Диссоциаци -химийн урвалын үр дүнд идэвхжсэн атомын төлөвт ханасан элементийг олж авах, түүнчлэн ууршилт.

Жишээлбэл,

Шингээх- ханасан элементийн атомын хэсгийг гадаргуугаар барих.

Адсорбци нь үргэлж экзотермик процесс бөгөөд чөлөөт энерги буурахад хүргэдэг.

Тархалт -шингэсэн атомуудыг бүтээгдэхүүний гүн рүү шилжүүлэх.

Шингээх ба тархах процессыг явуулахын тулд ханасан элемент нь үндсэн металлтай харилцан үйлчилж, хатуу уусмал эсвэл химийн нэгдлүүдийг үүсгэх шаардлагатай.

Химийн дулааны боловсруулалт нь эд ангиудын гадаргууг хатууруулах үндсэн арга юм.

Химийн дулааны боловсруулалтын үндсэн төрлүүд нь:

цементлэх (гадаргуугийн давхаргыг нүүрстөрөгчөөр дүүргэх);

азотжуулах (гадаргуугийн давхаргыг азотоор ханах);

нитрокарбуризаци буюу цианиджуулалт (гадаргуугийн давхаргыг нүүрстөрөгч, азотоор нэгэн зэрэг ханасан);

диффузын металлжилт (гадаргуугийн давхаргыг янз бүрийн металлаар ханасан байдал).

Химийн дулааны боловсруулалтын төрлүүдийн зорилго, технологи: нүүрстөрөгчжүүлэх, азотжуулах, нитрокарбюражуулах, диффузийн металлжуулах.

Цементжүүлэх

Цементжүүлэх -химийн дулааны боловсруулалт нь 900 ... 950 o С хүртэл халах үед нүүрстөрөгчийн атомууд бүхий гадаргуугийн давхаргын тархалтаас бүрддэг.

Нүүрстөрөгчийн агууламж багатай ган (хүртэл 0,25 %) .

Бүтээгдэхүүнийг нүүрстөрөгчийг амархан ялгаруулдаг орчинд халаана. Боловсруулалтын горимуудыг сонгосны дараа гадаргуугийн давхарга нь шаардлагатай гүнд нүүрстөрөгчөөр ханасан байна.

Цементжих гүн (h) -бүтээгдэхүүний гадаргуугаас бүсийн дунд хүртэлх зай, бүтэц нь ижил эзэлхүүнтэй феррит ба перлит агуулсан (h = 1 ... 2 мм).

Нүүрсжих зэрэг -гадаргуугийн давхарга дахь нүүрстөрөгчийн дундаж агууламж (ихэвчлэн 1.2-аас ихгүй байна % ).

Нүүрстөрөгчийн өндөр агууламж нь их хэмжээний хоёрдогч цементит үүсэхэд хүргэдэг бөгөөд энэ нь давхаргад хэврэг байдлыг нэмэгдүүлдэг.

Практикт цементийг хатуу ба хийн карбюраторт (нүүрсжүүлэгч орчин) ашигладаг.

Нүүрсжүүлээгүй хэсгүүдийн хэсгүүдийг зэс (электролитийн арга) эсвэл шавар хольцоор урьдчилан бүрсэн байна.

Хатуу карбюраторт цементлэх

Бараг бэлэн бүтээгдэхүүнийг нунтаглах боломжтой металл хайрцагт хийж, хатуу карбюризатороор цацна. Карбонатын давс нэмсэн нүүрсийг ашигладаг ВасО 3 , На 2 CO 3 тоо хэмжээгээр 10…40 %. Хаалттай хайрцгийг зууханд хийж, температурт хадгална 930…950 о ХАМТ.

Агаар дахь хүчилтөрөгчийн улмаас нүүрсний дутуу шаталт нь нүүрстөрөгчийн дутуу исэл үүсдэг ( CO), урвалын дагуу атомын нүүрстөрөгч үүсэх замаар задардаг:

Үүссэн нүүрстөрөгчийн атомууд нь бүтээгдэхүүний гадаргууд шингэж, металлын гүнд тархдаг.

Энэ аргын сул талууд нь:

ихээхэн хэмжээний хөрөнгө оруулалт (0.1 мм-ийн гүнд карбюржуулахад шаардлагатай 1 цаг);

үйл явцын бүтээмж бага;

их хэмжээний тоног төхөөрөмж;

процессын автоматжуулалтын нарийн төвөгтэй байдал.

Энэ аргыг жижиг хэмжээний үйлдвэрлэлд ашигладаг.

Хийн нүүрстөрөгч

Уг процессыг хийн карбюризатороор дүүргэсэн битүүмжилсэн камертай зууханд явуулдаг .

Нүүрстөрөгчийн хийн агаар мандалд тээвэрлэгч хий үүсгэдэг азот, устөрөгч, усны уур, түүнчлэн идэвхтэй хий болох нүүрстөрөгчийн дутуу исэл, метан болон бусад нүүрсустөрөгчид орно.

Карбюрацийн гүнийг халаалтын температур ба хадгалах хугацаанаас хамаарч тодорхойлно.

Аргын давуу талууд:

давхарга дахь нүүрстөрөгчийн өгөгдсөн концентрацийг олж авах чадвар (та агаар мандлыг бүрдүүлдэг хийн харьцааг өөрчлөх замаар нүүрстөрөгчийн агууламжийг тохируулж болно);

дараагийн дулааны боловсруулалтыг хялбарчлах замаар үйл явцын үргэлжлэх хугацааг багасгах;

үйл явцыг бүрэн механикжуулах, автоматжуулах боломж.

Энэ аргыг цуврал болон масс үйлдвэрлэлд ашигладаг.

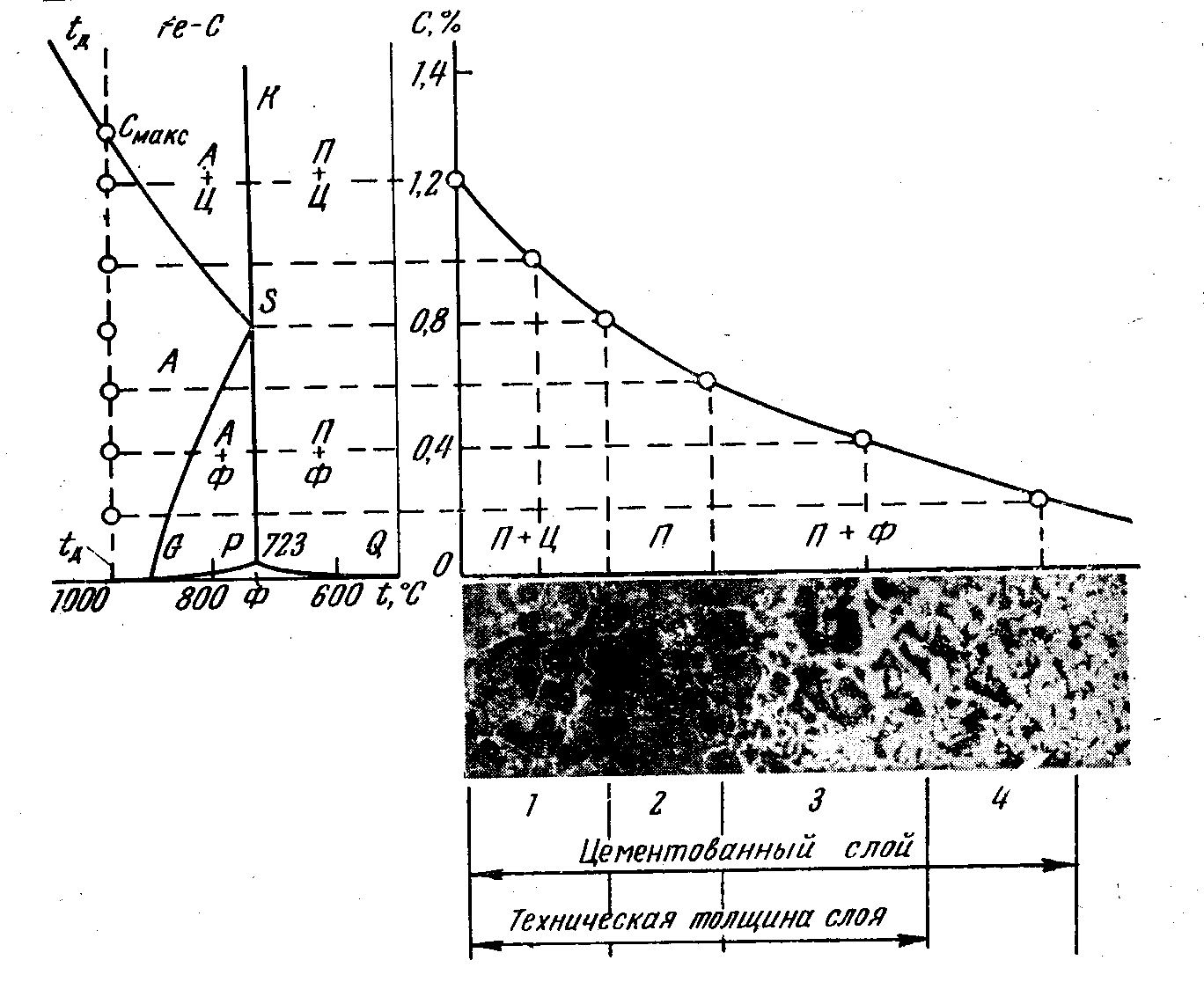

Цементтэй давхаргын бүтэц

Цементжүүлсэн давхаргын бүтцийг 1.15-р зурагт үзүүлэв.

Зураг 1.15- Цементжүүлсэн давхаргын зузаан дээрх нүүрстөрөгчийн агууламжийн бүтэц, өөрчлөлт

Бүтээгдэхүүний гадаргуу дээр давхарга үүсдэг бөгөөд энэ нь перлит ба цементитээс бүрдсэн гипереутектоид гангийн бүтэц юм. Гадаргуугаас холдох тусам нүүрстөрөгчийн агууламж буурч, дараагийн бүс нь зөвхөн перлитээс бүрдэнэ. Дараа нь феррит мөхлөгүүд гарч ирэх бөгөөд тэдгээрийн тоо гадаргуугаас холдох тусам нэмэгддэг. Эцэст нь, дунд хэсэгт бүтэц нь анхны найрлагатай тохирч байна.

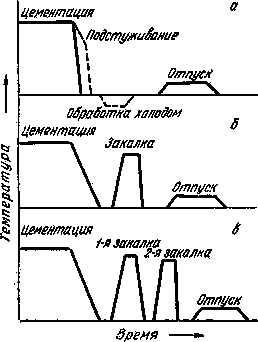

Карбюржуулсаны дараа дулааны боловсруулалт хийнэ

Нүүрстөрөгчийн үр дүнд зөвхөн хөндлөн огтлол дээр нүүрстөрөгчийн ашигтай хуваарилалт бий болно. Цементжүүлсэн хэсгийн шинж чанар нь эцсийн дулааны боловсруулалтаар бүрддэг. Бүх бүтээгдэхүүнийг бага температурт хатууруулдаг. Цементлэгдсэн бүтээгдэхүүн нь хатууруулсны дараа өндөр хатуулаг, элэгдэлд тэсвэртэй болж, контактын тэсвэрлэх чадвар, гулзайлтын тэсвэрлэх хязгаар нэмэгдэж, наалдамхай цөмийг хадгалж байдаг.

Дулааны боловсруулалтын цогцолбор нь материал, бүтээгдэхүүний зорилгоос хамаарна.

Дулааны боловсруулалтын янз бүрийн горимуудын графикийг Зураг 1.16-д үзүүлэв.

Зураг 1.16- Цементжүүлсэн бүтээгдэхүүний дулааны боловсруулалтын горимууд

Хэрэв ган нь удамшлын хувьд нарийн ширхэгтэй эсвэл чухал бус бүтээгдэхүүн байвал 820 ... 850 o С температураас нэг удаа хатууруулна (Зураг 1.16 б). Энэ нь цементжүүлсэн давхаргад нүүрстөрөгчийн өндөр агууламжтай мартенсит үүсэхээс гадна үндсэн үр тарианы хэсэгчилсэн дахин талстжилт, сайжруулалтыг баталгаажуулдаг.

Хийн карбюризаци хийх үед процессын төгсгөлд бүтээгдэхүүнийг эдгээр температурт хөргөж, дараа нь бөхөөх ажлыг гүйцэтгэдэг (бөхөөхөд дахин халаах шаардлагагүй) (Зураг 1.16 a).

Цементжүүлсэн эд ангиудын механик шинж чанарт тавигдах онцгой өндөр шаардлагыг хангахын тулд давхар хатуужуулалтыг ашигладаг (Зураг 1.16 в).

Цөмийн бүтцийг засахын тулд эхний хатуурал (эсвэл хэвийн байдал) нь 880 ... 900 o С-ийн температураас хийгддэг.

Хоёр дахь бөхөөх ажлыг 760 ... 780 o С-ийн температураас хийж, гадаргуугийн давхаргад нарийн ширхэгтэй мартенситийг олж авна.

Дулааны боловсруулалтын эцсийн ажиллагаа нь үргэлж 150 ... 180 o С-ийн температурт бага температурт хийгддэг. . Температурын үр дүнд гадаргуугийн давхаргад хатуурсан мартенсит бүтцийг олж авах ба стрессийг хэсэгчлэн арилгадаг.

Араа дугуй, поршений цагираг, өт, тэнхлэг, өнхрүүлгийг цементлэх ажил хийдэг.

Нитратжуулах

Нитржүүлэх -гадаргуугийн давхаргууд нь азотоор ханасан химийн дулааны боловсруулалт.

Нитрит нь хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхээс гадна зэврэлтэнд тэсвэртэй байдлыг нэмэгдүүлдэг.

Нитриджүүлэх явцад бүтээгдэхүүнийг аммиакаар хангадаг битүүмжилсэн зууханд ачдаг. НХ 3 тодорхой хурдтай. Халах үед аммиак нь урвалын дагуу хуваагддаг. 2NH 3 > 2N + 3H 2 ... Атомын азот нь гадаргууд шингэж, бүтээгдэхүүний гүнд тархдаг.

Нүүрстөрөгчийн гангийн нитрижсэн давхаргад үүссэн үе шатууд нь өндөр хатуулаг өгдөггүй бөгөөд үүссэн давхарга нь хэврэг байдаг.

Нитритийн хувьд хөнгөн цагаан, молибден, хром, титан агуулсан ганг ашигладаг. Эдгээр элементүүдийн нитридүүд нь тархсан бөгөөд өндөр хатуулаг, дулааны тогтвортой байдалтай байдаг.

Ердийн азотжуулсан ган: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Нитрижсэн давхаргын гүн ба гадаргуугийн хатуулаг нь хэд хэдэн хүчин зүйлээс хамаардаг бөгөөд тэдгээрийн гол хүчин зүйлүүд нь: азотжуулах температур, азотжуулах хугацаа, азотжуулсан гангийн найрлага.

Эд ангиудын ажлын нөхцлөөс хамааран азотжуулалтыг дараахь байдлаар ялгана.

гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэх;

зэврэлтэнд тэсвэртэй байдлыг сайжруулах (зэврэлтийн эсрэг нитрит).

Эхний тохиолдолд процессыг 500 ... 560 o С температурт гүйцэтгэдэг 24 ... 90 цагийн дотор, учир нь азотжилтын хурд 0.01 байна мм / цаг... Гадаргуугийн давхарга дахь азотын агууламж 10 ... 12%, давхаргын зузаан ( h) - 0.3 ... 0.6 мм. Гадаргуу дээр ойролцоогоор 1000 HV хатуулаг олж авдаг. Хөргөлт нь аммиакийн урсгалд зуухтай хамт явагддаг.

Катод (хэсэг) ба анод (контейнер суурилуулах) хооронд гэрэлтэх ялгадас үүсэх үед ион азотжуулалтын тусламжтайгаар нитритжих хугацааг мэдэгдэхүйц бууруулна. Азот агуулсан хий нь ионжсон бөгөөд ионууд нь катодын гадаргууг бөмбөгдөж, ханасан температур хүртэл халаадаг. Катодын шүрших ажлыг 1100 ... 1400 В хүчдэлтэй, 0.1 ... 0.2 мм м.у.б даралтаар 5 ... 60 минутын турш гүйцэтгэдэг. Урлаг, ажлын хүчдэл 400 ... 1100 В, процессын үргэлжлэх хугацаа 24 хүртэл цаг.

Зэврэлтийн эсрэг нитритийг хайлш болон нүүрстөрөгчийн гангийн аль алинд нь хийдэг. Нитритийн температур 650 ... 700 o С, процессын үргэлжлэх хугацаа 10 цаг байна. Гадаргуу дээр давхарга үүсдэг - 0.01 ... 0.03 мм-ийн зузаантай фазууд нь зэврэлтэнд тэсвэртэй байдаг. (–Үе шат - төмрийн нитрид дээр суурилсан хатуу уусмал Fe 3 Нзургаан өнцөгт тортой байх).

Нитритийг эцсийн механик болон дулааны боловсруулалтанд хамрагдсан бэлэн бүтээгдэхүүнд (өндөр температуртай хатууруулах) хийдэг.

Нитритийн дараа сорбитолын бүтэц нь бүтээгдэхүүний цөмд хадгалагддаг бөгөөд энэ нь хангадаг хүч чадал нэмэгдсэнболон зуурамтгай чанар.

Цианиджуулалт ба нитрокарбюризаци

Цианид- гадаргуу нь нүүрстөрөгч, азотоор нэгэн зэрэг ханасан химийн дулааны боловсруулалт.

Жишээлбэл, хайлсан цианидын давстай ваннд хийдэг NaCNнэмсэн давстай NaCl, BaClгэх мэт цианит натрийн исэлдэлтийн явцад атомын азот, нүүрстөрөгчийн дутуу исэл үүсдэг.

Давхаргын гүн ба нүүрстөрөгч, азотын агууламж нь процессын температур, үргэлжлэх хугацаа зэргээс хамаарна.

Цианидын давхарга нь 58 ... 62 HRC өндөр хатуулагтай бөгөөд элэгдэлд тэсвэртэй. Ядаргааны бат бэх, зэврэлтэнд тэсвэртэй байдал сайжирсан.

Процессын үргэлжлэх хугацаа 0.5 ... 2 цаг.

Өндөр температурт цианжуулалт - 0.6 ... 1.2% хүртэл нүүрстөрөгчтэй гангийн зонхилох ханалт дагалдаж, 800 ... 950 o С-ийн температурт явагддаг (шингэн нүүрстөрөгч). Цианидын давхарга дахь азотын агууламж 0.2 ... 0.6 % , давхаргын зузаан 0.15 ... 2 мм. Цианжсаны дараа бүтээгдэхүүнийг бөхөөж, бага температуртай болгодог. Цианидын давхаргын эцсийн бүтэц нь карбонитридын нимгэн давхаргаас бүрдэнэ Fe 2 (C, N)дараа нь азотын мартенсит.

Нүүрстөрөгчтэй харьцуулахад өндөр температурт цианиджилт нь өндөр хурдтай явагддаг бөгөөд эд ангиудын хэв гажилт багатай, илүү хатуулаг, элэгдэлд тэсвэртэй байдаг.

Бага температурт цианиджуулалт- 540 ... 600 o С-ийн температурт гүйцэтгэнэ , гангийн азотын зонхилох ханалт дагалддаг

Энэ нь өндөр хурдтай, өндөр хромын гангаар хийгдсэн багаж хэрэгсэлд зориулагдсан бөгөөд энэ нь эцсийн боловсруулалт юм.

Цианидын гол сул тал нь цианидын давсны хоруу чанар юм.

Нитро нүүрстөрөгчжүүлэх- цементлэх хий ба диссоциацийн аммиакийн хийн хольцоор хийгдсэн хийн цианиджуулалт.

Хийн найрлага Процессын температур нь цианидын давхарга дахь нүүрстөрөгч ба азотын харьцааг тодорхойлдог. Давхаргын гүн нь температур, өртөх хугацаанаас хамаарна.

Өндөр температурт нитрокарбуризаци 830 ... 950 o С-ийн температурт, аммиакийн агууламж ихтэй нүүрстөрөгч болон бага хайлштай гангаар хийсэн машин үйлдвэрлэлийн эд ангиудад гүйцэтгэнэ. Эцсийн дулааны боловсруулалт нь бага температурт бөхөөх явдал юм. Хатуулаг нь 56 ... 62 HRC хүрдэг.

VAZ-д эд ангиудын 95% нь нитрокарбуржуулсан байдаг.

Бага температурт нитрокарбуризацибагажийг дулааны боловсруулалт хийсний дараа өндөр хурдтай гангаар хийдэг (бөхөөх, зөөлрүүлэх). Уг процессыг 530 ... 570 o С температурт 1.5 ... 3 цагийн турш явуулна. 900 ... 1200 HV хатуулагтай 0.02 ... 0.004 мм зузаантай гадаргуугийн давхарга үүсдэг.

Nitrocarburizing нь аюулгүй ажиллагаа, хямд өртөгөөр тодорхойлогддог.

Диффузын металлжуулалт

Диффузын металлжуулалт -ган бүтээгдэхүүний гадаргуу нь хөнгөн цагаан, хром, цахиур, бор гэх мэт янз бүрийн элементүүдээр ханасан химийн дулааны боловсруулалт.

Хромоор ханасан үед процессыг дууддаг хром бүрэх, хөнгөн цагаан - хөнгөн цагаан болгох, цахиур - цахиуржуулах, бор - уйтгартай.

Диффузын металлжуулалтыг хатуу, шингэн, хийн орчинд хийж болно.

At хатуу диффузийн металлжуулалтметаллжуулагч нь аммонийн хлорид нэмсэн ферро хайлш ( НХ 4 Cl). -тэй металлжуулагчийн урвалын үр дүнд HClэсвэл CL 2 хлор-металлын нэгдэл үүсдэг ( AlCl 3 , CrCl 2 , SiCl 4 ), гадаргуутай шүргэлцэхэд чөлөөт атом үүсэхэд салдаг.

Шингэний тархалтын металлжилтхэсгийг хайлсан металлд (жишээлбэл, хөнгөн цагаан) дүрэх замаар гүйцэтгэдэг.

Хийн диффузын металлжуулалтянз бүрийн металлын хлорид болох хийн орчинд явагддаг.

Металлын тархалт маш удаан явагддаг, учир нь орлуулах уусмалууд үүсдэг тул ижил температурт диффузийн давхарга нь цементлэх үеийнхээс хэдэн арван, хэдэн зуу дахин нимгэн байдаг.

Диффузын металлжуулалт нь өндөр температурт (1000 ... 1200 o C) удаан хугацаанд явагддаг үнэтэй процесс юм.

Металлжуулсан гадаргуугийн гол шинж чанаруудын нэг нь халуунд тэсвэртэй байдаг тул 1000 ... 1200 o C-ийн температурт ажиллах халуунд тэсвэртэй хэсгүүдийг дараа нь хөнгөн цагаан, хром бүрэх эсвэл цахиуржуулах зэрэг энгийн нүүрстөрөгчийн гангаар хийдэг.

Онцгой өндөр хатуулаг (2000 HV) ба төмрийн борид үүсдэг тул элэгдэлд тэсвэртэй. 2Б, 2Б 2 ) бортсон давхаргуудаар тодорхойлогддог боловч эдгээр давхаргууд нь маш эмзэг байдаг.