میکسر خوراک افقی را خودتان انجام دهید. فرآیند ساخت خردکن های خوراک با دستان خود در انواع مختلف. مخلوط کردن خوراک انواع میکسر خوراک مورد استفاده در دامپروری

در مزارع بزرگ از آسیاب های مختلف برای تهیه مخلوط خوراک بر اساس محصولات علفی استفاده می شود. به طور معمول، این خردکن ها بسیار قدرتمند هستند و برای آسیاب کردن مقادیر زیادی خوراک طراحی شده اند. برای یک مزرعه فرعی که تعداد دام کم است، استفاده از دستگاه های خردکن صنعتی توصیه نمی شود. البته صنعت این واحدهای با ظرفیت کم را نیز تولید می کند که برای تهیه خوراک در مقادیر کم مناسب هستند. اما هزینه آنها گاهی اوقات بسیار زیاد است، بنابراین بسیاری از صاحبان مزارع نیمه وقت اغلب با دست خود خردکن می سازند.

اول، در مورد آنچه هستند و برای چه هستند. خردکنها دستگاههای مکانیکی هستند که برای شکستن خوراک به ذرات کوچک طراحی شدهاند که جذب حیوانات جوان آسانتر و کشش کمتر و لگدمال شدن آنها انجام میشود.

دستگاه های خردکن خانگی مزایای زیادی دارند. اولا، بسیاری از عناصر تشکیل دهنده بداهه هستند، بنابراین هزینه ساخت آنها ناچیز خواهد بود. در مرحله دوم، شما می توانید خرد کن برای تهیه انواع خاصی از خوراک درست کنید. ثالثاً با داشتن چنین آسیاب می توان هر روز غذای تازه تهیه کرد که جذب بیشتر توسط حیوانات جوان و حیوانات بالغ را تضمین می کند.

همانطور که گفته شد، با دستان خود می توانید این دستگاه را برای انواع خاصی از خوراک بسازید. بنابراین، طرح های ساده سه خردکن را در نظر می گیریم که خوراک های مختلف را پردازش می کنند.

چمن خرد کن

برای شروع، ساخت علف خرد کن برای غذای گوساله یا گزنه برای غذای مرغ را در نظر بگیرید. شما به چنین واحدی نیاز خواهید داشت، برای کسانی که در مزرعه، پرندگان و حیوانات جوان گاوهای کوچک و بزرگ، خوک دارند.

از آنجایی که ما در مورد دستگاه های مکانیکی صحبت می کنیم، لازم به ذکر است که این طرح شامل یک حرکت دهنده است. اغلب از موتورهای الکتریکی استفاده می شود، زیرا استفاده از آنها راحت تر است و خود آسیاب ثابت خواهد بود.

از موادی که نیاز دارید: یک موتور الکتریکی با سرعت حدود 3000 دور در دقیقه (چنین سرعتی برای شکستن علف های ریزتر مورد نیاز است)، یک پایه، یک ظرف کار، چاقوهای خرد کن، قلع برای ساخت آستین تخلیه.

از ابزارها به یک دستگاه جوش، "بلغاری"، مته با مته های فلزی، مجموعه ای از کلیدها، عناصر اتصال (پیچ و مهره، مهره، پرچ) نیاز دارید.

عکس چمن خردکن دست ساز

آسیاب توصیف شده دارای طراحی عمودی است. همه عناصر به یک پایه متشکل از یک صفحه مربع فلزی به ضخامت 4-5 میلی متر متصل می شوند. پاها در گوشه ها به این صفحه جوش داده می شوند. ارتفاع پایه ها باید با توجه به طول موتور الکتریکی که بین پایه ها قرار خواهد گرفت انتخاب شود. در این حالت قسمت پایین موتور باید در ارتفاع 15-20 سانتی متری از سطح زمین قرار گیرد.در مرکز صفحه سوراخی برای خروجی شفت موتور ایجاد می شود.

در طرف دیگر، از پایه های پهلو، یک ظرف کار به پایه متصل می شود. این می تواند یک گلدان قدیمی با حجم قابل توجه باشد، می توانید از هر ظرف دیگری استفاده کنید، به شرطی که استوانه ای باشد. می توانید آن را با پیچ و مهره به پایه متصل کنید، فقط باید سوراخ ها را به درستی علامت گذاری کنید و سوراخ کنید. یک سوراخ مستطیلی در کف ظرف بریده می شود تا خوراک خرد شده تخلیه شود. از قلع آماده شده جعبه ای تشکیل می شود که باید به ظرف روی سوراخ بریده شده وصل شود. می توانید آن را با پرچ وصل کنید.

موتور برق را می توان از یک پمپ آب قدیمی استفاده کرد، به شرطی که کارکرد خوبی داشته باشد. محفظه پروانه آب از آن جدا شده یا بریده می شود، فقط خود موتور باقی می ماند. می توانید آن را با دو نوار فلزی و یک اتصال پیچی به پایه وصل کنید.

چاقو را می توان از تیغه یک اره قدیمی برای چوب ساخت. دو نوار به عرض 5 سانتی متر بریده می شود و طول آن را با توجه به قطر ظرف انتخاب می کنند (چاقوها نباید حدود 5 سانتی متر به دیواره های ظرف برسند). سوراخ هایی در مرکز نوارها ایجاد می شود. لبه های چاقوها تیز شده است. چاقوها روی محور خود با یک ضربدر نصب می شوند.

برای تثبیت چاقوها روی شفت موتور، نیاز به ساخت آداپتور مخصوص خواهد بود که از یک طرف روی شفت قرار می گیرد و روی آن ثابت می شود، از طرف دیگر چاقوها روی آداپتور قرار می گیرند. از این طرف، برای تثبیت سفت و سخت چاقوها با مهره، لازم است نخ را برش دهید.

محل قرارگیری تیغه ها در دستگاه خردکن خوراک چمن

پس از مونتاژ تمام عناصر در یک سازه، می توان یک نوار فلزی در داخل ظرف نصب کرد که باید عمود بر سطح داخلی ظرف ثابت شود. مهم این است که این نوار به چاقوها نرسد. وظیفه این نوار جلوگیری از پیچ خوردن چمن روی چاقوها خواهد بود.

پس از مونتاژ، لازم است قابلیت اطمینان همه اتصالات بررسی شود، پس از آن امکان اجرای آزمایشی وجود خواهد داشت. در حال حاضر هنگام آسیاب کردن خوراک، بهتر است ظرف را با درب بپوشانید تا از بیرون زدن علف از ظرف جلوگیری شود.

آسیاب خوراک ساکولنت

چندین گزینه طراحی برای خردکن های خوراک آبدار وجود دارد، اما ما همه چیز را در نظر نخواهیم گرفت. گونهای از آسیاب را در نظر بگیرید که از نظر ساختاری شبیه به آنچه توضیح داده شده است، یعنی یک نوع عمودی است.

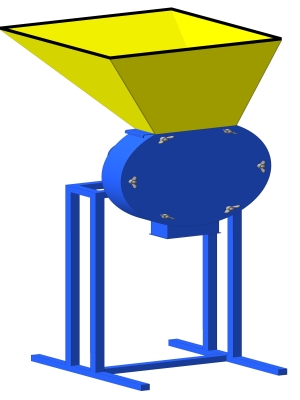

طراحی یک خرد کن عمودی ساکولنت

1 - قیف، 2 - دمپر در حالت باز، 3 - پنجره خروجی، 4 - تسمه برش، 5 - واحد برش، 6 - دکمه استارت، 7 - موتور الکتریکی، 8 - سه پایه.

به موادی برای پایه، یک موتور الکتریکی، یک ظرف استوانه ای، موادی برای ساخت چاقو و یک جعبه برای برداشتن خوراک خرد شده نیاز دارید. ابزارهای مورد استفاده مواردی هستند که در بالا توضیح داده شد.

طراحی یکسان است: پایه ای که در پایین آن موتور الکتریکی وصل شده است و در بالا - ظرف. یک شفت در داخل ظرف وارد می شود که عنصر برش روی آن ثابت می شود.

اما چندین ویژگی وجود دارد. بنابراین، برای یک خردکن تغذیه آبدار، باید یک موتور کششی با سرعت های نه چندان بالا پیدا کنید. کشش، زیرا برای آسیاب کردن محصولات ریشه باید تلاش خوبی انجام شود. و نه با سرعت بالا، زیرا، انقلاب های قابل توجه محصولات ریشه را به حالت فرنی قطع می کند.

ظرف باید با ضخامت دیواره 2-3 میلی متر باشد، زیرا دیواره های آن بارهای ضربه ای را تجربه می کنند.

چاقوی روی چنین خردکنی به تنهایی استفاده می شود و تیغه اره برای ساخت آن مناسب نیست، بهتر است از یک نوار فلزی به ضخامت 3-4 میلی متر استفاده کنید.

نصب یک نوار فلزی در داخل مخزن مورد نیاز نیست. روی ظرف حتما درب داشته باشید.

آسیاب غلات

غالباً خوراک بر پایه غلات برای حیوانات تهیه می شود. علاوه بر این، خوراک های مبتنی بر غلات برای تغذیه طیور، گاوهای جوان و گاوهای بالغ استفاده می شود. برای هضم بهتر غلات، بهتر است قبل از تغذیه آنها را آسیاب کنید، زیرا غلات کامل اغلب توسط حیوانات و پرندگان هضم نمی شوند.

غالباً خوراک بر پایه غلات برای حیوانات تهیه می شود. علاوه بر این، خوراک های مبتنی بر غلات برای تغذیه طیور، گاوهای جوان و گاوهای بالغ استفاده می شود. برای هضم بهتر غلات، بهتر است قبل از تغذیه آنها را آسیاب کنید، زیرا غلات کامل اغلب توسط حیوانات و پرندگان هضم نمی شوند.

برای تهیه خوراک بر پایه دانه، آنها را از قبل در خردکن خرد می کنند. چنین آسیاب را می توانید خودتان نیز بسازید، اما ساخت آن دشوارتر است.

همه آسیاب های دانه دارای موقعیت افقی هستند. برای ساخت آن به موتور برق، ورق های قلع، الک فلزی، عناصر رابط، دو ورق مربعی فلزی با اضلاع 10 سانتی متر و ضخامت 3 میلی متر، ورق مربع با اضلاع 50 سانتی متر و ضخامت 4 نیاز دارید. 5 میلی متر، مواد برای ایجاد چاقو.

بنابراین، موتور الکتریکی برای چنین آسیاب به یک موتور با سرعت بالا نیاز دارد که خرد کردن سریع و با کیفیت دانه را تضمین می کند.

با داشتن مواد مناسب، باید یک قیف کار و تامین و همچنین یک درام چکش بسازید. بیایید با پناهگاه کار شروع کنیم.

قیف کار

برای ساخت آن به یک ورق مربع با اضلاع 50 سانتی متر و ورق های قلع نیاز دارید. روی یک ورق مربعی، باید خروجی شفت موتور را علامت بزنید، باید دقیقا در وسط قرار گیرد. این ورق دیواره پشتی پناهگاه خواهد بود و به موتور الکتریکی متصل می شود.

بعد، شما باید با قلع کار کنید. برای شروع، یک نوار یکنواخت به عرض 10 سانتی متر نیز بریده می شود، طول آن باید به گونه ای باشد که با تا کردن نوار به صورت حلقه، محیط آن از لبه های دیوار پشتی بیرون نزند. لبه های این حلقه باید به هم جوش داده شود.

حلقه موجود از یک نوار قلع بر روی یک ورق آهن اعمال می شود و علامت گذاری می شود. علاوه بر این، لبه علامت گذاری باید حدود 10 میلی متر از حلقه بیرون بزند.

بعد، یک دایره در امتداد نشانه گذاری بریده می شود. لبه 10 میلی متری ساخته شده در هنگام علامت گذاری، باید در یک جهت 90 درجه خم شود. برای راحتی خم شدن، می توانید برش هایی را در فواصل زمانی مشخص انجام دهید. وظیفه این است که مطمئن شوید که حلقه به خوبی در لبه های منحنی دایره حلبی بریده شده قرار می گیرد. پس از کاشت حلقه روی یک دایره، آنها باید با استفاده از دستگاه جوش به یکدیگر متصل شوند و باید آن را بپزید تا هیچ شکافی وجود نداشته باشد.

ساختار حاصل دیوار جلوی قیف کار خواهد بود. سپس با به دست آوردن محل دیوار جلویی ساخته شده دقیقاً در مرکز، علامت گذاری روی دیوار پشتی ایجاد می شود.

کار بعدی ایجاد پنجره ورودی و خروجی در دیواره جلوی قیف است برای این کار در حلقه قلع باید دو برش در تمام عرض ایجاد کرد. طول یک تا 20 سانتی متر، این پنجره خروجی خواهد بود. به جای قطعه بریده شده، باید یک الک فلزی را ثابت کنید. در مورد الک باید توجه داشت که هر چه سلول های آن کوچکتر باشد دانه های بیشتری له می شود. می توانید نوار غربال را با پرچ ها ثابت کنید. در مقابل پنجره خروجی، یک پنجره تغذیه به طول 5-7 سانتی متر بریده شده است.

طبل چکش

سنگ زنی دانه ها توسط طبل چکشی انجام می شود. از دو مربع با اضلاع 15 سانتی متر ساخته شده است که چینش آنها به هم موازی است. یک سوراخ برای محور موتور در مرکز یکی از صفحات بریده شده است. باید فاصله مشخصی بین صفحات وجود داشته باشد، در حالی که آنها به طور سفت و سخت به یکدیگر ثابت می شوند.

یک بست سفت و سخت با سوراخ کردن گوشه صفحات ایجاد می شود. پیچ های بلند در این سوراخ ها وارد می شوند. با قرار دادن پیچ، باید آن را با یک مهره به صفحه فشار دهید. سپس چاقوهای خرد کن را روی پیچ قرار می دهند و به صورت صفحاتی به طول 7 سانتی متر و عرض 3 سانتی متر ساخته می شوند و از دو طرف آن را تیز می کنند. طول چاقوها ممکن است متفاوت باشد، مهم است که اطمینان حاصل شود که دیواره های پناهگاه را لمس نمی کند.

در یک طرف، سوراخی روی چاقوها ایجاد می شود که قطر آن کمی بزرگتر از قطر پیچ اتصال صفحات است. پس از ثابت کردن پیچ و مهره روی صفحه، یک چاقو روی آن قرار می گیرد، سپس یک واشر روی پیچ، پس از یک چاقوی دیگر قرار می گیرد. تعداد چاقوها را می توان افزایش داد، اما مهم است که در هنگام مونتاژ قیف کار، درام روی دیواره خود قرار نگیرد. سپس مهره دیگری روی پیچ پیچ می شود، اما به گونه ای که چاقوها را سفت نکند و مانع حرکت آزادانه آنها در اطراف پیچ نشود. این مهره مهره ثابت صفحه دوم خواهد بود.

چاقوها در هر 4 گوشه صفحه با پیچ و مهره نصب می شوند. سپس صفحه دوم را با چاقوهای نصب شده روی 4 پیچ قرار داده و با مهره محکم می کنیم. مهره نصب شده قبل از این اجازه سفت شدن بیشتر چاقوها را نمی دهد.

سپس باید بررسی کنید که آیا چاقوها آزادانه می چرخند و آیا به دیواره های قیف کار می چسبند یا خیر. پس از آن، درام روی شفت قرار می گیرد. ممکن است لازم باشد از یک آداپتور برای ایمن کردن آن استفاده کنید. پس از نصب درام بر روی دیواره پشتی پناهگاه به جلو متصل می شود. برای جلوگیری از شکاف، می توان یک فاصله دهنده لاستیکی نازک بین آنها قرار داد. دو نیمه از پناهگاه با 4 گل میخ بین خود فشرده می شوند که در زیر آنها باید سوراخ هایی در دو دیوار با حداکثر فاصله ممکن از مرکز ایجاد شود. پس از اتصال دو نیمه قیف کار، باید بررسی کنید که آیا پین های نصب به چاقوها نمی چسبند.

نقشه مونتاژ درام چکش

قیف خوراک

تنها ساختن پناهگاه تغذیه باقی مانده است. از قلع به شکل یک هرم با بالای ناقص ساخته شده است. مساحت قسمت بالایی باید با ابعاد پنجره تامین قیف کار مطابقت داشته باشد. نزدیکتر به بالا، یک شکاف در یکی از دیوارها و دیگری به موازات آن ساخته شده است. در این شکاف ها صفحه ای تعبیه شده است که نقش دریچه را ایفا می کند که به کمک آن تغذیه دانه به قیف کار تنظیم می شود.

نقاشی قیف خوراک

قیف تغذیه با جوش روی پنجره قیف کار ثابت می شود.

پس از مونتاژ، باید تمام اتصالات را بررسی کنید، پس از آن می توانید یک اجرای آزمایشی انجام دهید. اگر در همان زمان غرش شدید شنیده شود، چاقوها به چیزی می چسبند و ممکن است مجبور شوید آنها را کوتاه کنید.

در ویدیو، روند ساخت آسیاب دانه با دستان خود:

تجربه جهانی و داخلی نشان می دهد که تغذیه حیوانات به ویژه خوک ها با خوراک ترکیبی مایع سودآور است. این به شما امکان می دهد افزایش وزن حیوانات را تا 30٪ افزایش دهید و به طور مداوم تقریباً یک کیلوگرم افزایش وزن روزانه را با همان خوراک دریافت کنید.

دستگاه برداشت علوفه (KPK)

ما واحدهای حجیم را برای تهیه علوفه مخلوط خشک با هزینه حدود 3.15 هزار دلار تولید می کنیم و استفاده از مخلوط کن های دسته ای علوفه مخلوط با آب - تقریباً دو برابر گران تر است. به درخواست تولید کنندگان گوشت خوک، من یک ساده و ارزان را توسعه دادم دستگاه برداشت علوفه(CPC) عمل پیوسته، که به طور همزمان سه جزء خوراک را خرد کرده و با آب مخلوط می کند.

دستگاه واحد

آن را بر اساس یک سنگ شکن دانه عمودی برگشت پذیر نوآورانه به خوبی تثبیت کرد. واحد جدید دارای یک پناهگاه برای مواد فله \/=60 لیتر است که توسط پارتیشن ها به سه بخش تقسیم شده است (عکس 1) که ارتفاع و حجم آن قابل افزایش است. نسبت بین اجزاء توسط مکانیسم اصلی نصب شده در خروجی پناهگاه تنظیم می شود (عکس 2).

توزیع کننده مواد معمولی است، که به شما امکان می دهد مخلوطی را در حالت های مختلف بارگیری سنگ شکن دریافت کنید. آب به محفظه سنگ شکن در نزدیکی ورودی اجزای خوراک (عکس 3) عرضه می شود که تامین آن توسط جرثقیل تنظیم می شود. آب را می توان از قبل با افزودنی های محلول غنی کرد و حرارت داد. برای جلوگیری از چسبندگی و اطمینان از حرکت بیشتر خوراک مایع به داخل محفظه خرد کردن، آب باید دو برابر مواد فله تامین شود.

شاخص های فنی

با قدرت e / e 5.5 کیلو وات و غربال با سوراخ d 5 میلی متر از مخلوط خشک جو، ذرت و نخود فرنگی (5: 3: 2)، بهره وری از چمن ریز * به 900 کیلوگرم در ساعت می رسد و با آب - حدود 2700 کیلوگرم در ساعت. در صورت نصب الک با d 3 میلی متر می توانید یک توری کوچکتر شبیه سمولینا نیز در دستگاه بگیرید اما در عین حال کارایی آن به نصف می رسد. یکنواختی اختلاط با باقیمانده تنظیم شده روی الک با d 3 میلی متر بیش از 5٪ به 96٪ می رسد. با موتور تک فاز با توان 1.5 کیلو وات، بهره وری نصب به 700 کیلوگرم در ساعت کاهش می یابد، اما به جای شبکه صنعتی 380 ولت، می توانید از شبکه خانگی 220 ولت استفاده کنید. با خاموش کردن آب، این واحد می تواند علوفه مخلوط خشک و پارگی از انواع خاصی از غلات تولید کند. وزن واحد - 70 کیلوگرم، ابعاد - 80x80x150 سانتی متر، که امکان حمل آن را با ماشین در هنگام برداشتن سه پایه فراهم می کند.

مزایای نصب

در CPC نوآورانه توسعه یافته، ابعادی ترین و گران ترین واحد، میکسر قیف، و همچنین ظروف با مکانیسم های اختلاط با آب، از فرآیند تکنولوژیک حذف شده اند. علاوه بر این، سرعت اختلاط بسیار افزایش یافته است. همه اینها هزینه های منابع را چندین برابر کاهش می دهد. پروار کردن خوک ها با توری ریز بدون بخار پز کردن غلات پر انرژی به جذب بسیار بهتر محصول کمک می کند. مکمل ها و پیش مخلوط های پروتئین-ویتامین خریداری شده را می توان با قرار دادن آنها در یکی از بخش های قیف در مخلوط گنجاند.

در نهایت قیمت ماشین دروگر 10 برابر ارزان تر از آنالوگ های داخلی و 100 برابر ارزان تر از خارجی ها است!

اختلاط اجزاء آخرین و مهمترین مرحله در تهیه خوراک مرکب است.

بهره وری دامداری بستگی به کیفیت همگنی اختلاط دارد. بنابراین، مهم است که مدل مخلوط کن مناسب را انتخاب کنید تا حیوانات همه چیز را به خوبی به دست آورند و ایمنی خوبی داشته باشند.

بسیاری از مردم فکر می کنند که زمان آن رسیده است که غذا را به تنهایی بپزند، نه تنها به دلیل قیمت بالا، بلکه به دلیل کیفیت پایین خوراک تمام شده، که برخی از تولید کنندگان بی پروا برخلاف دستور غذا درست می کنند.

اما سود مالی نیز نقش مهمی دارد. حتي اگر غلات خودتان را نداشته باشيد و قصد خريد آنها و همچنين افزودني هاي زيستي را داشته باشيد، قيمت خوراك خودتان 2 تا 4 برابر كمتر خواهد بود و قطعا كيفيت آن بالاتر خواهد بود.

در اینجا ویژگی های میکسرهای افقی و عمودی را در نظر می گیریم و در می یابیم که در چه مواردی یک یا آن میکسر ترجیح داده می شود.

میکسرهای عمودی اغلب برای تهیه خوراک مرکب از مواد خشک استفاده می شوند، اما برای ملاس مناسب نیستند. چرخه اختلاط به طور متوسط 10-15 دقیقه است، پس از آن، غذای شل تمام شده تخلیه می شود، که می تواند برای تغذیه حیوانات یا دانه بندی بیشتر استفاده شود. میکسرها از این نوع استوانه ای با قیف و ته مخروطی (مخروط واژگون) هستند، در داخل یک مارپیچ عمودی وجود دارد. روی پناهگاه یک سیستم آسپیراسیون متشکل از 3-5 کیسه آسپیراسیون وجود دارد. میکسر مجهز به نازل های بارگیری و تخلیه است، در طرفین یک جیب برای معرفی پیش میکس ها با یا بدون درایو الکتریکی وجود دارد. همگنی اختلاط خیلی زیاد نیست (حداکثر 85%)، بنابراین استفاده از چنین همزنهایی هنگام تهیه خوراک مرکب برای پرندگان و حیوانات کوچک توصیه نمیشود. مناسب برای مزارع کوچک این دستگاه به همراه سنگ شکن پنوماتیکی ساخت این شرکت، یک آسیاب خوراک کوچک برای تهیه خوراک شل از نظر کیفیت است که به هیچ وجه کمتر از خوراک موجود در بازار نیست.

اختلاط اجزاء در یک میکسر عمودی به شرح زیر است: از بالا، مواد خام به بدنه میکسر وارد می شود که کل حجم داخلی مخزن را اشغال می کند، پس از روشن کردن پیچ، لایه های زیرین بالا می روند و با گرانش در امتداد پایین می روند. دیواره های بدن گام متغیر پیچ درجه کافی از اختلاط و گردش محصول را تضمین می کند و احتمال "مناطق مرده" را به حداقل ممکن کاهش می دهد.

میکسرهای افقی برای مخلوط کردن اجزای خشک و مرطوب به استثنای توده های مایع استفاده می شود. در حین کار، اجزای تغذیه در قیف میکسر بارگذاری می شوند و به شدت توسط یک پیچ در حال چرخش در داخل بدنه استوانه ای شکل یا یک شفت با تیغه ها مخلوط می شوند. در همان زمان، خوراک مخلوط به پنجره تخلیه منتقل می شود. چرخه اختلاط از 3 تا 6 دقیقه بسته به اندازه ظرف کار و قدرت موتور. همگنی اختلاط بسیار زیاد است و به 95-98 درصد می رسد.

میکسرهای افقی برای مخلوط کردن اجزای خشک و مرطوب به استثنای توده های مایع استفاده می شود. در حین کار، اجزای تغذیه در قیف میکسر بارگذاری می شوند و به شدت توسط یک پیچ در حال چرخش در داخل بدنه استوانه ای شکل یا یک شفت با تیغه ها مخلوط می شوند. در همان زمان، خوراک مخلوط به پنجره تخلیه منتقل می شود. چرخه اختلاط از 3 تا 6 دقیقه بسته به اندازه ظرف کار و قدرت موتور. همگنی اختلاط بسیار زیاد است و به 95-98 درصد می رسد.

کارایی میکسر افقی را می توان با نصب یک قیف ذخیره در بالای آن افزایش داد. در حالی که فرآیند اختلاط در میکسر در حال انجام است، قیف ذخیره سازی با قطعات پر می شود. پس از تخلیه میکسر در ته قیف ذخیره، دریچه باز می شود و تمام محتویات قیف خیلی سریع داخل میکسر ریخته می شود، جایی که چرخه بعدی آماده سازی خوراک مرکب دوباره آغاز می شود. این باعث صرفه جویی در زمان برای پر کردن مخلوط کن با تمام اجزا به نوبه خود می شود.

این شرکت تولید کننده میکسرهای افقی برای مزارع کوچک با ظرفیت 70 تا 350 کیلوگرم در هر دسته و توان 1.1 تا 4 کیلو وات و همچنین میکسرهای مربوط به تجهیزات صنعتی از 250 تا 500 کیلوگرم در هر بسته با توان 7.5 - 15 می باشد. کیلووات و سخت افزار قوی تر.

انتخاب یک میکسر از یک نوع یا دیگری بستگی به نیاز شما دارد. اما شایان ذکر است که میکسرهای افقی همه کاره تر هستند، زیرا می توانند با افزودنی های مایع و ملاس کار کنند. از این نوع میکسرها برای تهیه خوراک چند جزئی، مکمل های پروتئینی- معدنی- ویتامینی (PMVD) و پرمیکس ها استفاده می شود. کاملاً به عنوان پیوندی در یک خط خودکار برای تهیه خوراک شل یا دانه ای مناسب است.

بنابراین:

آزمایشهای مقایسهای میکسرهای عمودی و افقی نشان دادهاند که مخلوطهای دوم با کارایی بیشتری تغذیه میکنند، اجازه ورود اجزای مایع را میدهند و دسترسی آسانتری به تمیز کردن سطح داخلی مخزن کار دارند.

این اختراع مربوط به کشاورزی، به ویژه ماشین آلات برای تهیه مخلوط خوراک خشک است و می تواند در دامداری در مزارع کوچک استفاده شود. میکسر خوراک شامل یک محفظه شیب دار با مارپیچ، دستگاه های بارگیری و تخلیه و یک محرک الکتریکی است. میکسر دارای یک تقسیم کننده در سطح داخلی دیواره جلوی قیف میکسر بالای مارپیچ نصب شده است. جداکننده دارای مقطعی به شکل گوه با زاویه مات و با عرض کمتر از عرض داخلی قیف میکسر است که با دیواره های جانبی قیف میکسر شکاف های عمودی ایجاد می کند. استفاده از اختراع باعث بهبود کیفیت مخلوط های خوراکی می شود. 1 بیمار

این اختراع مربوط به کشاورزی، به ویژه ماشین آلات برای تهیه مخلوط خوراک خشک در مزارع کوچک است.

میکسرهای پیچ شناخته شده طراحی شده برای تهیه مخلوط خوراک، به ثبت اختراع اتحاد جماهیر شوروی شماره 1465016، MKI A23N 17/00، حاوی محفظه ای با پیچ و دستگاه های بارگیری و تخلیه مراجعه کنید.

عیب چنین دستگاه هایی هنگام استفاده در مزارع کوچک و متوسط این است که در حالت پیوسته (پیوسته) کار می کنند و تقاضاهای زیادی برای یکنواختی تأمین قطعات بارگذاری شده دارند که اطمینان از آن در مجتمع های کوچک دشوار است.

نزدیکترین در ماهیت فنی به دستگاه پیشنهادی یک میکسر مطابق گواهی نویسنده اتحاد جماهیر شوروی به شماره 1166784، کلاس است. A23N 17/00، حاوی بدنه شیبدار با مکانیزم تنظیم شیب و پیچ چند رزوه ای با شکستگی در پیچ ها، و همچنین یک قیف بارگیری و یک لوله تخلیه.

معایب میکسر عبارتند از:

الزامات بالا برای یکنواختی تامین مواد بارگذاری شده مخلوط خوراک؛

پیچ چند رشته ای پیچیده با شکستگی سیم پیچ؛

انحراف از دستور العمل برای تهیه مخلوط خوراک زمانی که تامین حداقل یکی از اجزا با شکست مواجه شود.

سازگاری بسیار کم میکسرهای درون خطی با افزودن ریزافزودنی ها (ویتامین ها، ریز عناصر و غیره) به مخلوط خوراک.

راه حل فنی مشکل افزایش همگنی مخلوط خوراک تهیه شده با نیاز کم برای دستگاه های تامین کننده اجزای مخلوط است.

مشکل با این واقعیت حل می شود که میکسر تغذیه، حاوی یک محفظه شیبدار، یک مارپیچ، یک درایو، یک دستگاه بارگیری و تخلیه، دارای یک جداکننده نصب شده بر روی دیواره شیبدار جلوی قیف میکسر بالای مارپیچ با مقطعی در شکل گوهای با زاویه مات و با عرض کمتر از عرض داخلی میکسر قیف، شکاف عمودی را در طرفین برای ریختن معکوس جزئی اجزای مخلوط تشکیل میدهد.

تازگی پیشنهاد پیشنهادی در این واقعیت نهفته است که این عنصر ساختاری (جداکننده) ناحیه اختلاط اجزای مخلوط خوراک (بنکر) و دستگاه بارگیری را محدود می کند و در عین حال قسمت کوچکی از خوراک تهیه شده را به داخل دستگاه منتقل می کند. دستگاه بارگیری برای اختلاط کامل ریزافزودنی های مختلف.

ماهیت اختراع با نقاشی نشان داده شده است که دستگاه میکسر خوراک پیشنهادی را نشان می دهد.

میکسر خوراک متشکل از یک محفظه شیبدار (بنکر) 1، بارگیری 2 و 3 دستگاه تخلیه، یک جداکننده 4، یک مارپیچ تک رشته ای 5 با بخش سیم پیچ معکوس 6، یک موتور الکتریکی 7 و یک دنده کاهش 8 است. جداکننده 4 از داخل روی دیوار شیبدار جلوی قیف 1 نصب می شود، علاوه بر این، عرض آن کمتر از عرض داخلی قیف میکسر است و لبه پایینی جداکننده تقریباً نزدیک به پیچ نصب می شود، بنابراین شکاف های عمودی ایجاد می شود. در کناره های جداکننده برای ریختن جزئی اجزای مخلوط تشکیل شده است. همچنین یکی از ویژگی های بارز جداکننده سطح مقطع آن است که گوه ای با زاویه مات است.

میکسر خوراک به شرح زیر عمل می کند.

در دستگاه بوت 2 با درایو پیچ 5 روشن، مواد یک به یک یا بلافاصله ریخته می شوند. اجزای اختلاط توسط مارپیچ 5 به سمت بالا حرکت می کنند و قیف 1 را پر می کنند، در حالی که دستگاه تخلیه 3 بسته است. در حین کار میکسر، قسمت کوچکی از قطعات از طریق شکاف های عمودی تشکیل شده توسط جداکننده 4 از قیف بیرون می ریزد و سطوح داخلی دیواره های جانبی قیف 1، دوباره به دستگاه بارگیری 2 می ریزد. مارپیچ 5 و دوباره به قیف 1 وارد می شود. بنابراین، ریزافزودنی های معرفی شده در دستگاه بارگیری (در شکاف بین مارپیچ 5 و پایین قیف 1) باقی نمی مانند، بلکه به طور کامل به ناحیه کار وارد می شوند. میکسر که به شما امکان می دهد مخلوط های خوراک با کیفیت بالا را با حداقل انحراف از دستور پخت و بالاترین یکنواختی ممکن به دلیل فرآیند اختلاط فشرده در سطح مشترک بین قیف و دهانه بارگیری تهیه کنید. پس از بارگیری آخرین جزء مخلوط خوراک، دستگاه بارگیری 2 بسته می شود و اختلاط نهایی در عرض 12-15 دقیقه انجام می شود. برای تخلیه مخلوط تمام شده با پیچ درایو 5، دستگاه تخلیه 3 باز می شود.

از تمرین استفاده از میکسرها، مشخص است که یک منطقه "راکد" بین بدنه های کار میکسر و سطح داخلی آن، به ویژه در گوشه های محفظه (یا در انتها) تشکیل می شود. جداکننده 4 اجازه می دهد تا اجزای اصلی مخلوط به دلیل سطح مقطع آن به صورت گوه ای با زاویه مبهم 140...150 درجه بین سطوح جانبی به منطقه افزودن مواد افزودنی بریزند و در نتیجه جداکننده 4 به پیشرفت کامل مواد افزودنی به منطقه اختلاط اصلی کمک می کند ، که هنگام استفاده از داروهای مدرن - ویتامین ها ، آنتی بیوتیک ها ، BMVD - با دوز 0.05٪ بسیار مهم است. باقیمانده این مواد افزودنی در منطقه بارگیری آنها باعث انحراف از دستور العمل (نسبت اجزا) مخلوط خوراک تهیه شده می شود. ناهمگونی مخلوط خوراک می تواند دلایل متعددی ایجاد کند که منجر به تامین نامناسب باقیمانده مواد افزودنی از ناحیه بارگیری می شود (مثلاً لرزش یا شوک)، در حالی که استفاده از این طرح میکسر با جداکننده کاملاً حذف می شود. رکود مواد افزودنی در منطقه بارگیری و در نتیجه یکنواختی مخلوط خوراک تهیه شده را بهبود می بخشد و انحرافات را از دستور العمل آن حذف می کند.

بنابراین، تأثیر مثبت میکسر خوراک پیشنهادی در افزایش یکنواختی مخلوط خوراک تهیه شده با حداقل نیاز برای فیدرها و امکان اعمال دستی مواد افزودنی مختلف آشکار می شود.

میکسر خوراک، شامل یک قیف شیبدار با مارپیچ، یک دستگاه بارگیری و تخلیه، یک درایو، مشخصه آن این است که دارای جداکننده ای است که روی دیواره شیبدار جلوی قیف در داخل قیف میکسر بالای مارپیچ نصب شده است، با یک متقاطع. بخش به شکل گوه با زاویه مات و با عرض کمتر از عرض داخلی قیف میکسر، شکافی عمودی در طرفین ایجاد می کند تا قسمتی از اجزای مخلوط به عقب بریزد.

23. مخلوط کردن خوراک. انواع میکسر خوراک مورد استفاده در دامپروری.

عملیات نهایی در تهیه مخلوط های خوراک، اختلاط اجزاء در دستگاه های خاص - میکسرهای دسته ای یا پیوسته است.

از نظر زئوتکنیکی، نه تنها وارد کردن اجزای ارائه شده توسط جیره به نسبت لازم در ترکیب مخلوط خوراک مهم است، بلکه لازم است که همه آنها به طور مساوی در سراسر حجم غذا توزیع شوند. مخلوط همگن بودن مخلوط، ارزش غذایی یکسان خوراک را در تمام قسمت های حجم آن تضمین می کند. استفاده از مخلوط هایی که از نظر ترکیب ناهمگن برای تغذیه حیوانات هستند به طور قابل توجهی اثر تولیدی آنها را کاهش می دهد. توزیع در توده مخلوط خوراک اجزایی که به مقدار کم وارد می شوند و دارای ارزش غذایی یا فعالیت بیولوژیکی بالایی هستند بسیار مهم است: خوراک مرکب، BVD، پیش مخلوط ها، ویتامین ها، عناصر ریز، داروها و غیره.

یکنواختی از اهمیت بالایی برخوردار است، زیرا جیره روزانه و به ویژه تغذیه یکباره حیوانات، به ویژه پرندگان، بسیار کم است.

در برخی موارد به چند ده گرم می رسد. و این مقدار کم خوراک باید حاوی تمام موادی باشد که در جیره خوراک مرکب، BVD، پرمیکس و غیره در نظر گرفته شده است.

توزیع یکنواخت اجزا با مخلوط کردن آنها تضمین می شود.

هدف از اختلاط- تبدیل لیست معینی از اجزاء به مخلوط خوراک با خواص معین. به عبارت دیگر، اختلاط مجموعه ای از فرآیندهای تشکیل مستقیم سیستم های همگن از نظر ترکیب، چگالی و خواص فیزیکی و مکانیکی از مجموعه ای از اجزای مورد نیاز است.

گاهی اوقات عملیات اختلاط با آسیاب اصلی یا اضافی اجزاء ترکیب می شود. به ویژه آسیاب های چکشی اثر اختلاط خوبی دارند و این خاصیت با موفقیت در تولید خوراک دام استفاده می شود. هنگام تهیه مخلوط های خوراک مرطوب، از آسیاب-مخلوط کننده ها با بدنه کار چاقو استفاده می شود.

بسته به نوع و روش نگهداری از حیوانات یا پرندگان، نوع تغذیه اتخاذ شده و همچنین در دسترس بودن خوراک در مزرعه، مخلوط های خوراک در قوام های مختلف تهیه می شوند:

خشک (مخلوط خوراک و خوراک) - رطوبت دبلیو=13 - 15%;

شل خیس - دبلیو=45 - 70%;

مایع (مایع) دبلیو=75 - 85%.

همه این مخلوط ها با اختلاط مکانیکی تا یک توده همگن به دست می آیند. بنابراین، کیفیت اختلاط با درجه همگنی مخلوط تعیین می شود. حداقل آن توسط الزامات zootechnical تعیین می شود:

برای خوک ها - 85٪؛

برای طیور - 90٪؛

برای گاو - 80٪ (با معرفی اوره - 90٪)؛

خوراک مرکب تولید خود - 90 - 95٪.

مخلوط کردن توده خوراک گاهی اوقات برای توزیع مجدد رطوبت، گرما و حل کردن برخی از مواد افزودنی انجام می شود.

میکسرهای مورد استفاده در دامپروری بسیار متنوع هستند. این به دلیل نیاز به تهیه مخلوط خوراک با خواص فیزیکی و مکانیکی متفاوت اجزاء است: توزیع اندازه ذرات، چگالی، شکل ذرات، میزان رطوبت، قوام و غیره. اختلاط خوراک اغلب با فرآیندهای حرارتی و آسیاب اضافی همراه است.

میکسرهای مورد استفاده در حال حاضر برای تهیه مخلوط خوراک را می توان به شرح زیر طبقه بندی کرد (شکل 1.52):

با توجه به رطوبت (وضعیت فیزیکی) مخلوط آماده شده - مخلوط کن برای خوراک شل، مرطوب و مایع.

با توجه به ماهیت فرآیند اختلاط مداوم - میکسرهای دسته ای و پیوسته.

با توجه به روش تأثیر بر مخلوط - میکسرها گرانشی، گریز از مرکز، با عملکرد مکانیکی بدنه های کار هستند.

با طراحی - میکسرها با دستگاه های اختلاط، با روتورهای پر سرعت، ارتعاشی.

با مجموع عملیات انجام شده - میکسر، میکسر-بخارساز، میکسر- آسیاب، میکسر-توزیع کننده، میکسر- آسیاب-توزیع کننده خوراک.

انواع میکسر. با توجه به ماهیت فرآیند، میکسرهای دسته ای (بچ) و پیوسته متمایز می شوند. بسته به نوع خوراکی که مخلوط می شود، میکسرها را می توان برای تهیه خوراک سست خشک (خوراک مخلوط)، سست مرطوب و مایع (سازگار) طراحی کرد. با توجه به سازماندهی فرآیند کار، همه میکسرها به دو گروه بزرگ تقسیم می شوند: با یک محفظه چرخان و با یک محفظه ثابت (یا حمل و نقل). در تهیه خوراک، میکسرهای دارای محفظه دوار به طور گسترده مورد استفاده قرار نمی گیرند.

عکس. 1. 52. طبقه بندی میکسرهای مورد استفاده در تهیه خوراک

گروه دوم شامل همزن ها هستند. با توجه به طراحی بدنه های کاری (میکسرها) از میکسرها استفاده می شود: برای تغذیه فله - پیچ، پدال و تسمه. برای مایع - توربین، پروانه و پره. برای تغذیه سست مرطوب (ساقه) - مارپیچ و دست و پا زدن (شکل 1.53).

برنج. 1.53. انواع همزن (طبق گفته S.V. Melnikov): 1 , 2 , 3 – پیچ؛ 4 , 5 – تیغه دار 6 , 7 , 8 – نوار؛ 9 , 10 , 11 , 12 – توربین؛ 13 , 14 , 15 , 16 – پروانه

برای تهیه خوراک مرکب در مزارع، میکسرهای پیچ عمدتاً استفاده می شود - عمودی، افقی، شیب دار یا سیاره ای.

برای تهیه مخلوط خوراک مرطوب از خوراک ساقه و گیاهان ریشه، تا همین اواخر، عمدتاً از میکسرهای پدال افقی تک یا دو شفت با سرعت کم استفاده می شد.

استفاده از جایگزین های شیر کامل برای گوساله ها با نیاز به تهیه مخلوط خوراک مایع به شکل امولسیون همراه است. استفاده از تغذیه مایع در تولید خوک مستلزم تهیه سوسپانسیون است. تهیه مخمر علوفه با هوادهی زیست توده برای اشباع فاز مایع با اکسیژن همراه است.

اجزای مایع معمولاً به صورت مکانیکی در دستگاه ها با همزن مخلوط می شوند. اما در برخی موارد از سیرکولاسیون پمپ یا اختلاط پنوماتیکی (حبابی) استفاده می شود. برای روش مکانیکی، از میکسرهای کم سرعت پارویی یا با سرعت بالا - توربین و پروانه استفاده می شود. میکسرهای پدال برای مخلوط کردن مایعات با ویسکوزیته بالا در حجم های کوچک، پروانه - برای مایعات با ویسکوزیته کم استفاده می شود. میکسرهای توربین طیف وسیعی از ویسکوزیته را امکان پذیر می کنند.

میکسر برای مواد غذایی شل و مرطوب.برای تهیه مخلوط خوراک مرطوب از خوراک ساقه و گیاهان ریشه از مخلوط کن های دسته ای یک یا دو شفت استفاده می شود. این صنعت میکسرهای یکپارچه دو شفت را در چندین اندازه استاندارد تولید می کند که با یکدیگر مطابق با طرح فن آوری و پارامترهای طراحی اصلی هماهنگ شده اند. میکسر C-12 مدل پایه است. عدد بعد از حرف در مارک میکسر نشان دهنده ظرفیت مفید بدنه (m 3) است.

برای خوکهای کوچک و مزارع انفرادی، میکسرهای تک شفت ZS-F-1، ZS-F-2، SKO-F-3 و SKO-F-6 تولید میشوند که برای بخارپز کردن و تهیه مخلوط خوراک از علوفه غلیظ و سبز طراحی شدهاند. و همچنین ضایعات مواد غذایی (از بخار کم فشار تا 0.07 مگاپاسکال استفاده کنید).

در کنار این، صنعت هاضم-مکسر VK-1 و VKS-ZM را تولید می کند. آنها دارای عایق حرارتی هستند و با درجه بالاتری از مهر و موم متمایز می شوند، که باعث می شود غلات و سوپ برای حیوانات جوان (VK-1) در آنها پخته شود و ضایعات مواد غذایی (VKS-ZM) استریل شود.

هاضم میکسر VKS-ZM دارای یک میکسر پارویی تک محور است و برای کار با بخار زنده طراحی شده است.

میکسر S-12طراحی شده برای تهیه مخلوط خوراک خام و بخارپز. در دو نسخه موجود است: 1) برای استفاده در خطوط تولید مغازه های خوراک از نوع KCS بدون تجهیزات حفاظتی راه اندازی (در قسمت ساخت و ساز فروشگاه خوراک گنجانده شده است). 2) با مجموعه ای کامل از تجهیزات حفاظتی راه اندازی برای استفاده در سایر انواع خوراک فروشی ها

میکسر از یک بدنه تشکیل شده است 1 (شکل 1.57)، توزیع کننده بخار 2 با شیر، دو پارو میکسر 3, مارپیچ تخلیه 4, تخلیه دهان 5 ، پوشش می دهد 7 و سیستم های کنترل 6 سوپاپ و روشن کردن مارپیچ. همزن و مارپیچ توسط یک درایو رانده می شوند 8 .

بدنه میکسر به همراه قاب و دو براکت عرضی واحد پایه ای است که تمامی مکانیزم ها روی آن نصب شده و در عین حال ظرفی برای تهیه خوراک می باشد. سه لوله بین دیوارهای انتهایی محفظه جوش داده شده است که برای تامین آب و محلول ها کار می کنند.

دو پارو میکسر در داخل محفظه تعبیه شده است. هر کدام از یک شفت با 8 تیغه و بلوک های بلبرینگ تشکیل شده است که بر روی دیواره های انتهایی محفظه نصب شده اند. تیغه ها بر روی یک محور در امتداد یک خط مارپیچ با زاویه 45 درجه نصب می شوند و با پله ها بسته می شوند. تیغه های همزن سمت راست، وقتی از سمت درایو مشاهده می شود، خوراک را به سمت ایستگاه درایو و تیغه های همزن سمت چپ - به سمت دهانه تخلیه، مخلوط کرده و هدایت می کنند، که اختلاط خوب خوراک را تضمین می کند.

برنج. 1.57. میکسر C-12: 1 - قاب؛ 2 - توزیع کننده بخار؛ 3 - میکسر پارویی؛ 4 - مارپیچ تخلیه؛ 5 - دهانه تخلیه با دریچه گوه ای؛ 6 - سیستم کنترل؛ 7 - درب؛ 8 - واحد درایو

در قسمت زیرین میکسر یک پیچ به قطر 320 میلی متر و گام 250 میلی متر وجود دارد که جرم مخلوط شده را به لوله تخلیه می رساند.

از بالا، محفظه C-12 به صورت هرمتیک با درب مهر و موم شده است. یکی از آنها دارای دریچه با دریچه دروازه کشویی و کشش و دیگری دارای دریچه بازرسی است. یک سوئیچ محدود در کنار درب براکت تعبیه شده است که با باز شدن درب، مکانیزم میکسر را خاموش می کند.

سیستم تامین بخار میکسر از یک منیفولد با فشار سنج و دو لوله توزیع تشکیل شده است که هر کدام با پنج شیر آستینی به لوله های بخار متصل می شوند. منبع بخار توسط یک سوئیچ کنترل می شود. برای جلوگیری از ورود خوراک به لوله های توزیع، شیرها باید پس از پایان بخاردهی بسته شوند.

خوراکی که قرار است بخارپز شود ابتدا وارد مخلوط کن می شود. علوفه خرد شده با مرطوب کردن همزمان بارگیری می شود. میکسرها حداکثر تا زمانی که 1/3 حجم فناوری پر شده است روشن می شوند و بارگیری را ادامه می دهند. در عین حال، ضریب پر کردن مخزن مخلوط کن نباید از 0.6 ... 0.7 برای مخلوط های غلیظ با گنجاندن کاه و 0.8 - برای خوراک با رطوبت بیش از 70٪ تجاوز کند. . سپس درپوش های منهول محکم بسته می شوند، دریچه روی خط لوله بخار و دریچه های کوپلینگ روی لوله های توزیع باز می شوند. فشار بخار عرضه شده و دمای مخلوط توسط فشارسنج و دماسنج کنترل می شود. به طور متوسط زمان بخار دهی در میکسر C-12 1 - 3 ساعت می باشد در پایان بخارپز باید شیرهای کوپلینگ و دریچه های روی خط لوله بخار را ببندید و غذا را برای جوشیدن به مدت 40 - 60 دقیقه نگه دارید. پس از آن، آب برای خنک کردن خوراک اضافه می شود و سایر اجزاء بارگیری می شوند. هنگام تهیه مخلوط خوراک بدون بخار پز، تمام اجزای موجود در مخلوط را می توان به طور همزمان تغذیه کرد. خوراک به مدت 10 دقیقه مخلوط می شود و هنگامی که با اوره و سایر محلول های شیمیایی غنی می شود - 15 دقیقه.

میکسر - آسیاب برای مواد غذایی شل و مرطوب. آسیاب-مکسر خوراک ISK-10 (شکل 1.58) برای آسیاب و مخلوط کردن خوراک طراحی شده است. این دستگاه از یک روتور چاقو تشکیل شده است 5 ، پذیرایی من، کار کردن IIو تخلیه IIIاتاق هایی که یکی بالای دیگری قرار دارند، پناهگاه 11 ، نوار نقاله تخلیه، بسته های برشی، عرشه های دندانه دار 3 ، موتور الکتریکی 7 و انتقال تسمه V 9 مجهز به غلتک کششی برای وارد کردن مواد افزودنی مایع به توده فرآوری شده، دو نازل در نظر گرفته شده است 4 در اتاق های دریافت و تخلیه محفظه های دریافت و کار توسط پایه های لولایی به هم متصل می شوند. در دیوارهای اتاق کار شش پنجره وجود دارد که بسته هایی از چاقوهای ضد برش و عرشه های دندانه دار در آنها تعبیه شده است. پنجره ها از بیرون با کفن پوشانده شده اند 12 .

روی روتور بدنه کار، طبقاتی از چاقوهای خرد کن وجود دارد که به عنوان میکسر و چکش نیز عمل می کنند. در قسمت پایین روتور، واقع در محفظه تخلیه، یک پرتاب کننده دو پره قرار دارد. چاقوها و چکش ها در شیارهای بین فلنج های نصب شده بر روی شکاف های سر روتور به کمک پیچ ها و پین های مخصوص قرار می گیرند.

پشته چاقو برشی که روی شفت مونتاژ شده است 14 ، به پایه لولا شده است 13 به بدنه اتاق کار پیچ شده است. پایه و براکت شفت توسط فنری به هم متصل می شوند که تحت تأثیر آن چاقوهای برش متقابل از طریق شکاف های صفحه وارد محفظه کار می شوند و توسط آن در موقعیت کار نگه داشته می شوند. هنگامی که اجزای خارجی وارد محفظه می شوند، اتصال فنر لولایی برشگرها به آنها اجازه می دهد بدون شکستگی منحرف شوند و اجسام جامد را از خود عبور دهند.

برنج. 1.58. خردکن میکسر ISK-10: 1 - قاب؛ 2 - پرتاب کننده 3 - عرشه دندانه دار؛ 4 - نازل؛ 5 - روتور؛ 6 - چاقوی ضد برش؛ 7 - موتور الکتریکی؛ 8 - دروازه؛ 9 – درایو تسمه V 10 - غلتک کششی؛ 11 - تخلیه پناهگاه نقاله؛ 12 - پوشش؛ 13 - پایه؛ 14 - شفت؛ من- اتاق دریافت؛ II- محفظه سنگ زنی و اختلاط؛ III- محفظه تخلیه

در حین کار کردن خردکن میکسر، خوراک به داخل محفظه بارگذاری می شود 1 و در منطقه تعامل چاقوها قرار می گیرند 6 لایه بالایی با عناصر برش روتور 5 ، جایی که تا حدی خرد می شوند. سپس ذرات خوراک بر روی یک بخش صاف از سطح داخلی محفظه کشیده شده و تحت تأثیر گرانش به صورت مارپیچی به سمت پایین حرکت می کنند. در مسیر حرکت خود، ذرات خوراک با عرشه های دندانه دار برخورد می کنند 3 ، و سرعت آنها کاهش می یابد.

چاقوهای ردیف بعدی، طولانی تر، آسیاب اضافی و پیشرفت بیشتر ذرات خوراک را انجام می دهند. به همین دلیل، یک قسمت از خوراک خرد شده سرعتی بیشتر از دیگری پیدا می کند که به نفوذ برخی از ذرات خوراک به توده سایرین و اختلاط مؤثر آنها کمک می کند. هنگامی که وارد یک بخش صاف از سطح داخلی محفظه می شوید، ذرات خوراک خرد شده دوباره به سمت پایین حرکت می کنند و در مسیر خود با لبه های دندانه دار چاقوها 3 و عناصر برش 4 لایه پایین برخورد می کنند و با یکدیگر تعامل دارند. در این مکان، آسیاب نهایی ذرات خوراک در امتداد الیاف صورت می گیرد.

در فرآیند سنگ زنی، عناصر برش به طور مداوم تحت اثر نیروی برش نوسان می کنند و شفت را روشن می کنند. 14 ، انتخاب خودکار زوایای برش بهینه و اطمینان از سایش یکنواخت قطعات برش خردکن میکسر. هنگام ضربه زدن به دوربین 1 عناصر برش اجسام خارجی جامد 6 انحراف زیاد، فراتر رفتن از سطح داخلی محفظه، عبور آزاد اجسام جامد، جلوگیری از شکستن قطعات برش و گیر کردن آنها،

اجزای اولیه خرد شده برای اختلاط وارد دستگاه می شوند و قبل از آن صفحات قطری با برش های متقابل برداشته شده و عرشه ها نصب می شوند. در صورت نیاز به خرد کردن مجدد اجزای مخلوط، سه بسته ضدبرش و سه عرشه دندانه دار در جای خود باقی می مانند و آنها را به طور متناوب در پنجره های محفظه کار قرار می دهند.

هنگام آسیاب کردن یک نوع خوراک یا چندین جزء برای خرد کردن و مخلوط کردن، هر شش بسته ضدبرش در پنجره ها نصب می شود.

بهره وری یک دستگاه مخلوط کن می تواند تا 25 تن در ساعت برسد، برای مخلوط کردن با آسیاب مجدد جزئی - تا 15 تن در ساعت، برای خرد کردن، به عنوان مثال، نی - تا 3-4 تن در ساعت با طول برش تا بالا. تا 30 میلی متر و 4 تا 8 تن در ساعت برای طول برش تا 50 میلی متر.

درجه سنگ زنی با تغییر تعداد چاقوهای روی روتور، تعداد برش های متقابل و زمان صرف شده توسط محصول در محفظه کار تنظیم می شود (با استفاده از یک دروازه حلقوی نصب شده در بالای پرتاب کننده).

این دستگاه اختلاط سیلو، کاه، محصولات ریشه و خوراک را با درجه یکنواختی 80-90٪ فراهم می کند. قدرت موتور نصب شده 39.2 کیلو وات؛ سرعت روتور 17 ثانیه -1; ابعاد دستگاه 1600 x 1090 x 1150 میلی متر; وزن با نوار نقاله تخلیه 2200 کیلوگرم. دستگاه آسیاب میکسر توسط یک کارگر سرو می شود.

میکسر - آسیاب - فیدر سیار. گسترده در ایالات متحده آمریکا، کانادا، اروپای غربی. در هنگام استفاده از چنین دستگاههایی، تهیه علوفه و خوراک ساکولنت باید در محل نگهداری علوفه و یا در طول دوره آمادهسازی در مزرعه فراهم شود.

فرآیند فن آوری تهیه مخلوط خوراک به شرح زیر انجام می شود.

فیدر میکسر به سمت سوله حرکت می کند، جایی که با یک لودر علوفه از قبل خرد شده تغذیه می شود. نقطه بعدی مسیر ذخیره غده ریشه است. در اینجا، محصولات ریشه از قبل شسته شده و خرد شده توسط یک نوار نقاله وارد فیدر می شوند. سیلو، هیلاژ، کنسانتره، ملاس و غیره نیز به همین ترتیب بارگیری می شوند. در طول حمل و نقل به محل مزرعه، اجزاء به طور کامل مخلوط و خرد می شوند. نتیجه یک توده همگن است که سپس به طور مساوی در طول فیدرها توزیع می شود.

توزیع کننده ها – میکسرها با توجه به نوع بدنه های کار به دو دسته پیچی، تیغه ای و درام تقسیم می شوند. تا همین اواخر، توزیع کننده های با پیچ افقی بیشترین استفاده را داشتند.

اخیراً آسیابهای همزن متحرک با یک مارپیچ مخروطی شکل عمودی که در مرکز یک قیف مخروطی شکل قرار دارد (شکل 1.59) در خارج از کشور و روسیه رواج یافتهاند. مارپیچ مجهز به چاقوهایی است که روی سیم پیچ های آن نصب شده اند. چنین بدنه کاری باعث شل شدن علوفه در رول ها و عدل های بزرگ، آسیاب ساقه های بلند، مخلوط کردن یکنواخت همه اجزا با رطوبت 20-60٪ می شود.

از مزایای این ماشین ها نیز می توان به موارد زیر اشاره کرد: سادگی طراحی (تنها یک مارپیچ عمودی چرخان وجود دارد). امکان بارگیری پناهگاه از همه طرف. سازگاری عالی با فرآوری علوفه با این حال، در مقایسه با میکسر-توزیع کننده ها با پیچ های افقی، آنها 30-40٪ انرژی بیشتری مصرف می کنند و به ارتفاع دروازه برای جابجایی حداقل 2.3-2.7 متر و عرض عبور تغذیه حداقل 2.4 متر نیاز دارند.

زمان آسیاب و مخلوط کردن مخلوط خوراک 10-15 دقیقه است. با تراکتورهای کلاس 14kN تجمیع می شود. توسط یک راننده تراکتور خدمت می کند.

میکسر برای خوراک فله. عمدتاً توسط بدنه های کاری تیغه ای و مارپیچ نشان داده می شود.

| " |