Horizontaler Futtermischwagen zum Selbermachen. Der Prozess der Herstellung von Futterhäckslern mit eigenen Händen verschiedener Typen. Futtermischung. Arten von Futtermischwagen, die in der Tierhaltung verwendet werden

In großen landwirtschaftlichen Betrieben werden verschiedene Mühlen verwendet, um Futtermischungen auf der Basis von krautigen Pflanzen zuzubereiten. Typischerweise sind diese Häcksler sehr leistungsstark und zum Zerkleinern großer Futtermengen ausgelegt. Für einen Nebenbetrieb mit geringem Viehbestand ist der Einsatz von Industriehäckslern nicht ratsam. Natürlich stellt die Industrie auch diese kleinen Geräte her, die genau richtig sind, um Futtermittel in kleinen Mengen zuzubereiten. Aber ihre Kosten sind manchmal sehr hoch, so dass viele Besitzer von Nebenerwerbsbetrieben Häcksler oft mit ihren eigenen Händen herstellen.

Erstens, was sie sind und wofür sie sind. Häcksler sind mechanische Geräte, die das Futter in kleine Partikel zerkleinern, die von Jungtieren leichter aufgenommen werden können und sich weniger dehnen und zertrampeln.

Selbstgebaute Aktenvernichter haben eine Reihe von Vorteilen. Erstens sind viele der Bestandteile improvisiert, sodass die Herstellungskosten gering sind. Zweitens können Sie Häcksler für die Zubereitung bestimmter Futtersorten herstellen. Drittens ist es mit einer solchen Mühle möglich, jeden Tag frisches Futter zuzubereiten, was für eine bessere Aufnahmebereitschaft bei Jungtieren und erwachsenen Tieren sorgt.

Wie gesagt, Sie können dieses Gerät mit Ihren eigenen Händen für bestimmte Futtersorten herstellen. Daher betrachten wir die einfachen Konstruktionen von drei Häckslern, die unterschiedliche Futtermittel verarbeiten.

Grashäcksler

Betrachten Sie zunächst die Herstellung eines Grashäckslers für Kälberfutter oder Brennnessel für Hühnerfutter. Sie benötigen eine solche Einheit für diejenigen, die auf dem Bauernhof Vögel und Jungtiere von kleinen und großen Rindern, Schweinen haben.

Da es sich um mechanische Geräte handelt, sollte beachtet werden, dass dieses Design einen Mover enthält. Am häufigsten werden Elektromotoren verwendet, da sie bequemer zu bedienen sind und die Mühle selbst stationär ist.

Von den Materialien, die Sie benötigen: einen Elektromotor mit einer Geschwindigkeit von etwa 3000 U / min (eine solche Geschwindigkeit wird für feineres Grasbrechen benötigt), eine Basis, einen Arbeitsbehälter, Hackmesser, eine Dose zur Herstellung einer Auswurfhülse.

Von den Werkzeugen benötigen Sie ein Schweißgerät "Bulgarisch", einen Bohrer mit Metallbohrern, einen Satz Schlüssel, Verbindungselemente (Schrauben, Muttern, Nieten).

Foto eines handgefertigten Grashäckslers

Die beschriebene Mühle ist vertikal aufgebaut. Alle Elemente sind an einer Basis befestigt, die aus einer quadratischen Metallplatte mit einer Dicke von 4-5 mm besteht. Beine sind an den Ecken mit dieser Platte verschweißt. Die Höhe der Beine sollte entsprechend der Länge des Elektromotors gewählt werden, der sich zwischen den Beinen befindet. In diesem Fall sollte sich der untere Teil des Motors in einer Höhe von 15-20 cm über dem Boden befinden In der Mitte der Platte wird ein Loch gebohrt, um die Motorwelle abzugeben.

Auf der anderen Seite, von den Beinen der Seite, wird ein Arbeitsbehälter an der Basis befestigt. Es kann ein alter Topf mit erheblichem Volumen sein, Sie können jeden anderen Behälter verwenden, solange er zylindrisch ist. Sie können es mit Schrauben an der Basis befestigen, Sie müssen nur Löcher richtig markieren und bohren. In den Boden des Behälters wird ein rechteckiges Loch geschnitten, um das zerkleinerte Futter abzulassen. Aus der vorbereiteten Dose wird eine Schachtel geformt, die am ausgeschnittenen Loch am Behälter befestigt werden muss. Sie können es mit Nieten befestigen.

Der Elektromotor kann von einer alten Wasserpumpe verwendet werden, solange sie in gutem Zustand ist. Das Wasserlaufradgehäuse wird entfernt oder davon abgeschnitten, nur der Motor selbst bleibt übrig. Sie können es mit zwei Metallbändern und einer Schraubverbindung an der Basis befestigen.

Messer können aus der Klinge einer alten Holzsäge hergestellt werden. Zwei 5 cm breite Streifen werden ausgeschnitten und die Länge entsprechend dem Durchmesser des Behälters gewählt (Messer sollten die Wände des Behälters nicht um ca. 5 cm erreichen). Löcher werden in der Mitte der Streifen gemacht. Die Kanten der Messer sind geschärft. Die Messer sind mit einem Kreuz auf ihrer Achse befestigt.

Um die Messer auf der Motorwelle zu befestigen, muss ein spezieller Adapter hergestellt werden, der einerseits auf die Welle gesteckt und darauf befestigt wird, andererseits werden Messer auf den Adapter gesetzt. Auf dieser Seite muss das Gewinde zur starren Befestigung der Messer mit einer Mutter geschnitten werden.

Anordnung der Messer im Grashäcksler

Nach dem Zusammenbau aller Elemente zu einer Struktur kann im Inneren des Behälters ein Metallband angebracht werden, das senkrecht zur Innenfläche des Behälters befestigt werden muss. Es ist wichtig, dass dieser Streifen die Messer nicht erreicht. Die Aufgabe dieses Bandes besteht darin, das Aufwickeln von Gras auf die Messer zu verhindern.

Nach der Montage muss die Zuverlässigkeit aller Verbindungen überprüft werden, danach kann ein Testlauf durchgeführt werden. Bereits beim Mahlen von Futter ist es besser, den Behälter mit einem Deckel abzudecken, um zu verhindern, dass Gras aus dem Behälter fliegt.

Saftiger Futterwolf

Es gibt mehrere Gestaltungsmöglichkeiten für saftige Futterhäcksler, aber wir werden nicht alles berücksichtigen. Betrachten Sie eine Variante einer Mühle, die der beschriebenen strukturell ähnlich ist, dh eine vertikale.

Zeichnung eines vertikalen Futterhäckslers für Sukkulenten

1 - Trichter, 2 - Klappe in geöffneter Position, 3 - Austrittsfenster, 4 - Hackband, 5 - Schneidwerk, 6 - Startknopf, 7 - Elektromotor, 8 - Stativ.

Sie benötigen Material für die Basis, einen Elektromotor, einen zylindrischen Behälter, Material für die Herstellung eines Messers und eine Schachtel zum Entfernen von gehacktem Futter. Die verwendeten Werkzeuge sind die oben beschriebenen.

Das Design ist das gleiche: die Basis, an deren Unterseite der Elektromotor befestigt ist, und oben - der Behälter. Innerhalb des Behälters wird eine Welle eingeführt, auf der das Schneidelement befestigt ist.

Aber es gibt mehrere Funktionen. Für einen saftigen Futterhäcksler müssen Sie also einen Traktionsmotor mit nicht sehr hohen Drehzahlen finden. Traktion, weil das Zerkleinern von Hackfrüchten eine gute Anstrengung erfordert. Und nicht mit hoher Geschwindigkeit, denn erhebliche Umdrehungen unterbrechen die Wurzelfrüchte in den Zustand von Brei.

Der Behälter sollte eine Wandstärke von 2-3 mm haben, da seine Wände Stoßbelastungen ausgesetzt sind.

Das Messer eines solchen Häckslers wird allein verwendet und ein Sägeblatt ist für seine Herstellung nicht geeignet. Es ist besser, einen 3-4 mm dicken Metallstreifen zu verwenden.

Die Installation eines Metallstreifens im Inneren des Tanks ist nicht erforderlich. Achten Sie darauf, einen Deckel auf dem Behälter zu haben.

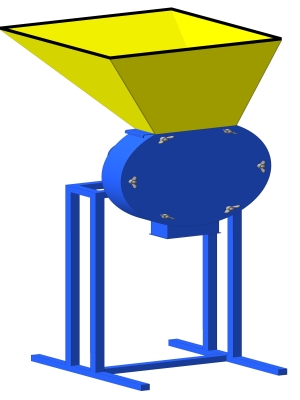

Getreidemühle

Oft wird Getreidefutter für Tiere zubereitet. Darüber hinaus werden getreidebasierte Futtermittel zur Fütterung von Geflügel, Jungrindern und erwachsenen Rindern verwendet. Für eine bessere Verdaulichkeit von Getreide ist es besser, es vor der Fütterung zu mahlen, da Vollkornprodukte von Tieren und Vögeln oft nicht verdaut werden.

Oft wird Getreidefutter für Tiere zubereitet. Darüber hinaus werden getreidebasierte Futtermittel zur Fütterung von Geflügel, Jungrindern und erwachsenen Rindern verwendet. Für eine bessere Verdaulichkeit von Getreide ist es besser, es vor der Fütterung zu mahlen, da Vollkornprodukte von Tieren und Vögeln oft nicht verdaut werden.

Zur Herstellung von Getreidefutter werden sie in einem Häcksler vorzerkleinert. Eine solche Mühle kann man auch selbst herstellen, ist aber schwieriger herzustellen.

Alle Getreidemühlen haben eine horizontale Position. Für die Herstellung benötigen Sie einen Elektromotor, Bleche, ein Metallsieb, Verbindungselemente, zwei quadratische Bleche mit einer Seitenlänge von 10 cm und einer Dicke von 3 mm, ein quadratisches Blech mit einer Seitenlänge von 50 cm und einer Dicke von 4- 5 mm, Material zum Herstellen von Messern.

Daher benötigt der Elektromotor für eine solche Mühle einen Hochgeschwindigkeitsmotor, der eine schnelle und qualitativ hochwertige Zerkleinerung des Getreides gewährleistet.

Wenn Sie das richtige Material zur Hand haben, müssen Sie einen Arbeits- und Versorgungstrichter sowie eine Hammertrommel herstellen. Beginnen wir mit dem Arbeitsbunker.

Funktionierender Trichter

Für die Herstellung benötigen Sie ein quadratisches Blech mit einer Seitenlänge von 50 cm und Blechbleche. Auf einem quadratischen Blatt müssen Sie den Ausgang der Motorwelle markieren, er sollte sich genau in der Mitte befinden. Dieses Blech stellt die Rückwand des Bunkers dar. Es wird am Elektromotor befestigt.

Als nächstes müssen Sie mit Zinn arbeiten. Zunächst wird auch ein gleichmäßiger Streifen von 10 cm Breite ausgeschnitten, dessen Länge so bemessen sein sollte, dass der Streifen nach dem Ringfalten nicht über die Ränder der Rückwand hinausragt. Die Kanten dieses Rings müssen zusammengeschweißt werden.

Der aus einem Blechstreifen bestehende Ring wird auf ein Eisenblech aufgebracht und Markierungen angebracht. Außerdem sollte der Rand der Markierung ca. 10 mm über den Ring hinausragen.

Als nächstes wird ein Kreis entlang der Markierung ausgeschnitten. Die beim Markieren erzeugte Kante von 10 mm muss um 90 Grad in eine Richtung gebogen werden. Zum bequemen Biegen können Sie in bestimmten Abständen Schnitte vornehmen. Die Aufgabe besteht darin, sicherzustellen, dass der Ring genau in die gebogenen Kanten des ausgeschnittenen Blechkreises passt. Nachdem Sie den Ring auf einen Kreis gepflanzt haben, müssen sie mit einem Schweißgerät miteinander verbunden werden, und Sie müssen ihn so kochen, dass keine Lücken entstehen.

Die resultierende Struktur wird die Vorderwand des Arbeitstrichters sein. Dann werden Markierungen auf der Rückwand angebracht, nachdem die Position der hergestellten Vorderwand genau in der Mitte erreicht wurde.

Die nächste Aufgabe besteht darin, in der Vorderwand des Trichters ein Ein- und Auslauffenster herzustellen, dazu müssen in den Ring aus Blech zwei Schnitte über die gesamte Breite gemacht werden. Eins - 20 cm lang, das wird das Auslassfenster sein. Anstelle des geschnittenen Stücks müssen Sie ein Metallsieb befestigen. Beim Sieb ist zu beachten, dass je kleiner seine Zellen sind, desto mehr Getreide wird zerkleinert. Sie können die Siebleiste mit Nieten befestigen. Gegenüber dem Austrittsfenster ist ein 5-7 cm langes Zuführfenster ausgeschnitten.

Hammertrommel

Das Mahlen von Getreide erfolgt durch eine Hammertrommel. Es besteht aus zwei Quadraten mit einer Seitenlänge von 15 cm, deren Anordnung parallel zueinander ist. Ein Loch für die Motorwelle wird in der Mitte einer der Platten geschnitten. Zwischen den Platten muss ein gewisser Abstand bestehen, während sie starr aneinander befestigt sind.

Eine starre Befestigung erfolgt durch Bohren von Löchern in den Ecken der Platten. In diese Löcher werden lange Bolzen eingesetzt. Nachdem der Bolzen eingesetzt wurde, muss er mit einer Mutter auf die Platte gedrückt werden. Als nächstes werden Zerkleinerungsmesser in Form von Platten mit einer Länge von 7 cm und einer Breite von 3 cm auf den Bolzen gesetzt und auf beiden Seiten geschärft. Die Länge der Messer kann variieren, es ist darauf zu achten, dass sie die Wände des Bunkers nicht berühren.

Auf einer Seite wird an den Messern ein Loch gebohrt, das im Durchmesser etwas größer ist als der Durchmesser des Kupplungsbolzens der Platten. Nachdem der Bolzen auf der Platte befestigt wurde, wird ein Messer darauf gelegt, dann wird nach einem weiteren Messer eine Unterlegscheibe auf den Bolzen gelegt. Die Anzahl der Messer kann erhöht werden, aber es ist wichtig, dass die Trommel beim Zusammenbau des Arbeitstrichters nicht an der Wand anliegt. Dann wird eine weitere Mutter auf den Bolzen geschraubt, aber so, dass sie die Messer nicht festzieht und verhindert, dass sie sich frei um den Bolzen bewegen. Diese Mutter wird die Befestigungsmutter für die zweite Platte sein.

Die Messer werden an allen 4 Ecken der Platte mit Bolzen montiert. Dann wird eine zweite Platte mit montierten Messern auf 4 Bolzen gesteckt und mit Muttern geklemmt. Die davor montierte Mutter erlaubt kein weiteres Festziehen der Messer.

Dann müssen Sie prüfen, ob sich die Messer frei drehen und ob sie an den Wänden des Arbeitstrichters haften bleiben. Danach wird die Trommel auf die Welle gesetzt. Möglicherweise müssen Sie einen Adapter verwenden, um ihn zu sichern. Nach dem Einbau der Trommel an der Rückwand wird der Bunker mit der Front verbunden. Um Lücken zu vermeiden, kann ein dünner Gummiabstandshalter dazwischen gelegt werden. Zwei Bunkerhälften werden mit 4 Noppen ineinander verpresst, unter denen in zwei Wänden im größtmöglichen Abstand zur Mitte Löcher gebohrt werden müssen. Nachdem Sie die beiden Hälften des Arbeitstrichters verbunden haben, müssen Sie prüfen, ob die Befestigungsstifte nicht an den Messern haften bleiben.

Zusammenbauzeichnung der Hammertrommel

Futtertrichter

Es bleibt nur noch ein Futterbunker zu bauen. Es besteht aus Zinn in Form einer Pyramide mit abgeschnittener Spitze. Die Fläche der Oberseite muss den Abmessungen des Zulauffensters des Arbeitstrichters entsprechen. Weiter oben wird in einer der Wände ein Schlitz und parallel dazu ein weiterer Schlitz angebracht. In diesen Schlitzen ist eine Platte eingebaut, die als Ventil fungiert, mit deren Hilfe die Getreidezufuhr zum Arbeitsbehälter reguliert wird.

Zeichnung des Futtertrichters

Der Aufgabetrichter wird durch Schweißen am Fenster des Arbeitstrichters befestigt.

Nach der Montage müssen Sie alle Verbindungen überprüfen, danach können Sie einen Testlauf machen. Wenn gleichzeitig ein starkes Dröhnen zu hören ist, dann haften die Messer an etwas und Sie müssen sie möglicherweise kürzen.

Auf dem Video der Prozess der Herstellung einer Getreidemühle mit Ihren eigenen Händen:

Die weltweite und nationale Erfahrung zeigt, dass es rentabel ist, Tiere, insbesondere Schweine, mit flüssigem Mischfutter zu füttern. Auf diese Weise können Sie die Gewichtszunahme der Tiere um bis zu 30 % steigern und mit dem gleichen Futter konstant fast ein Kilogramm tägliche Gewichtszunahme erzielen.

Feldhäcksler (KPK)

Wir produzieren sperrige Einheiten für die Zubereitung von trockenem Mischfutter, die etwa 3,15 Tausend Dollar kosten, und umständlich zu verwendende Chargenmischer für Mischfutter mit Wasser - etwa doppelt so teuer. Auf Wunsch von Schweinefleischproduzenten habe ich ein einfaches und günstiges entwickelt Feldhäcksler(CPC) mit kontinuierlicher Wirkung, die gleichzeitig die drei Komponenten des Futters zerkleinert und mit Wasser mischt.

Gerät der Einheit

Entstanden auf der Basis eines bewährten, innovativen, vertikal reversierbaren Getreidebrechers. Die neue Anlage hat einen Bunker für Schüttgüter \/=60l, der durch Trennwände in drei Abschnitte unterteilt ist (Foto 1), die in Höhe und Volumen vergrößert werden können. Das Verhältnis zwischen den Komponenten wird durch den Originalmechanismus geregelt, der am Ausgang des Bunkers installiert ist (Foto 2).

Der Zutatenspender ist üblich, wodurch Sie eine bestimmte Mischung in verschiedenen Crusher-Lademodi erhalten können. Wasser wird der Brechkammer in der Nähe des Eingangs der Aufgabekomponenten (Foto 3) zugeführt, dessen Zufuhr durch einen Kran reguliert wird. Wasser kann mit löslichen Zusätzen vorangereichert und erhitzt werden. Um ein Anhaften zu verhindern und eine Weiterbewegung des flüssigen Aufgabeguts in den Brechraum zu gewährleisten, muss doppelt so viel Wasser wie Schüttgüter zugeführt werden.

Technische Indikatoren

Mit einer e / e-Leistung von 5,5 kW und einem Sieb mit Löchern d 5 mm aus einer trockenen Mischung aus Gerste, Mais und Erbsen (5: 3: 2) erreicht die Produktivität zur Gewinnung von feinem Rasen * 900 kg / h und mit Wasser - etwa 2700 kg /Stunde. Auf dem Gerät bekommt man auch einen kleineren Scheißhaufen, ähnlich wie Grieß, wenn man ein Sieb mit d 3 mm einbaut, aber gleichzeitig halbiert sich die Leistung. Die Gleichmäßigkeit der Durchmischung erreicht 96 % bei einem geregelten Rückstand auf einem Sieb mit d 3 mm nicht mehr als 5 %. Mit einem Einphasenmotor mit einer Leistung von 1,5 kW wird die Produktivität der Anlage auf 700 kg / h reduziert, aber anstelle eines Industrienetzes mit 380 V können Sie ein Haushaltsnetz mit 220 V verwenden. Durch Ausschalten des Wasser kann dieses Gerät trockenes Mischfutter und Reis aus bestimmten Getreidesorten herstellen. Gewicht der Einheit - 70 kg, Abmessungen - 80 x 80 x 150 cm, was den Transport mit dem Auto ermöglicht, wenn das Stativ entfernt wird.

Vorteile der Installation

Bei dem entwickelten innovativen CPC sind die umfangreichste und teuerste Einheit, der Trichtermischer, sowie Behälter mit Mechanismen zum Mischen mit Wasser, vom technologischen Prozess ausgeschlossen. Außerdem wurde die Mischgeschwindigkeit stark erhöht. All dies reduziert die Ressourcenkosten um ein Vielfaches. Mastschweine mit feinem Kot ohne energieintensives Dämpfen des Getreides tragen zu einer deutlich besseren Aufnahme des Produktes bei. Gekaufte Protein-Vitamin-Ergänzungen und Vormischungen können in die Mischung aufgenommen werden, indem sie in einen der Abschnitte des Trichters geladen werden.

Schließlich kostet der Harvester 10-mal billiger als inländische Analoga und 100-mal billiger als ausländische!

Das Mischen der Komponenten ist der letzte und wichtigste Schritt bei der Herstellung von Mischfutter.

Die Produktivität der Tierhaltung hängt von der Qualität der Mischungshomogenität ab. Daher ist es wichtig, das richtige Mixermodell zu wählen, damit die Tiere alles gut aufnehmen und eine gute Immunität haben.

Viele Leute denken, dass es an der Zeit ist, Futter selbst zu kochen, nicht nur wegen des hohen Preises, sondern auch wegen der geringen Qualität des fertigen Futters, das einige skrupellose Hersteller unter Verstoß gegen das Rezept herstellen.

Aber auch der finanzielle Nutzen spielt eine wichtige Rolle. Auch wenn Sie kein eigenes Getreide haben und vorhaben, dieses sowie Biozusatzstoffe zu kaufen, ist der Preis für Ihr eigenes Futter 2-4 mal niedriger und die Qualität definitiv höher.

Hier werden wir die Eigenschaften von horizontalen und vertikalen Mischern betrachten und herausfinden, in welchen Fällen der eine oder andere Mischer vorzuziehen ist.

Vertikalmischer werden am häufigsten für die Herstellung von Mischfutter aus trockenen Zutaten verwendet, sind jedoch nicht für Melasse geeignet. Der Mischzyklus dauert durchschnittlich 10-15 Minuten, danach wird das fertige lose Futter entladen, das zur Tierfütterung oder weiteren Granulation verwendet werden kann. Mischer dieses Typs sind ein Zylinder mit einem Trichter und einem konischen Boden (umgestürzter Kegel), im Inneren befindet sich eine vertikale Schnecke. Am Bunker befindet sich ein Aspirationssystem bestehend aus 3-5 Aspirationsbeuteln. Der Mischer ist mit Be- und Entladestutzen ausgestattet, seitlich befindet sich eine Tasche zum Einbringen von Vormischungen mit oder ohne Elektroantrieb. Die Mischhomogenität ist nicht sehr hoch (maximal 85 %), daher wird es nicht empfohlen, solche Mischer bei der Zubereitung von Mischfutter für Vögel und Kleintiere zu verwenden. Geeignet für kleine landwirtschaftliche Betriebe. Zusammen mit einem pneumatischen Zerkleinerer aus eigenem Hause ist sie eine kleine Futtermühle zur Herstellung von losem Futter, die in puncto Qualität den am Markt erhältlichen Futtermitteln in nichts nachsteht.

Das Mischen der Komponenten in einem Vertikalmischer erfolgt wie folgt: Von oben werden Rohstoffe in den Mischerkörper eingespeist, der das gesamte Innenvolumen des Tanks einnimmt. Nach dem Drehen der Schnecke steigen die unteren Schichten auf und fallen durch die Schwerkraft nach unten die Wände des Körpers. Die variable Steigung der Schnecke gewährleistet ein ausreichendes Maß an Produktmischung und Zirkulation, wodurch die Möglichkeit von "toten Zonen" auf das mögliche Minimum reduziert wird.

Horizontalmischer werden zum Mischen sowohl trockener als auch nasser Komponenten verwendet, ausgenommen flüssige Massen. Während des Betriebs werden die Futterkomponenten in den Mischtrichter geladen und durch eine im trogförmigen zylindrischen Körper rotierende Schnecke oder eine Welle mit Schaufeln intensiv gemischt. Gleichzeitig wird Mischfutter zum Entladefenster befördert. Mischzyklus von 3 bis 6 Minuten, abhängig von der Größe des Arbeitsbehälters und der Motorleistung. Die Homogenität der Mischung ist sehr hoch und erreicht 95-98 %.

Horizontalmischer werden zum Mischen sowohl trockener als auch nasser Komponenten verwendet, ausgenommen flüssige Massen. Während des Betriebs werden die Futterkomponenten in den Mischtrichter geladen und durch eine im trogförmigen zylindrischen Körper rotierende Schnecke oder eine Welle mit Schaufeln intensiv gemischt. Gleichzeitig wird Mischfutter zum Entladefenster befördert. Mischzyklus von 3 bis 6 Minuten, abhängig von der Größe des Arbeitsbehälters und der Motorleistung. Die Homogenität der Mischung ist sehr hoch und erreicht 95-98 %.

Die Leistung eines Horizontalmischers kann durch den Einbau eines Vorratsbehälters darüber gesteigert werden. Während der Mischvorgang im Mischer läuft, wird der Vorratsbehälter mit Komponenten befüllt. Nach dem Entladen des Mischers am Boden des Vorratstrichters öffnet sich das Ventil und der gesamte Inhalt des Vorratstrichters wird sehr schnell in den Mischer geschüttet, wo der nächste Zyklus der Mischfutterzubereitung erneut beginnt. Das spart Zeit, den Mischer nacheinander mit allen Komponenten zu befüllen.

Das Unternehmen stellt horizontale Mischer für kleine landwirtschaftliche Betriebe mit einer Kapazität von 70 bis 350 kg pro Charge und einer Leistung von 1,1 bis 4 kW sowie Mischer für Industrieanlagen von 250 bis 500 kg pro Charge mit einer Leistung von 7,5 - 15 her kW und leistungsstärkere Hardware.

Die Wahl eines Mischers des einen oder anderen Typs hängt von Ihren Bedürfnissen ab. Es ist jedoch erwähnenswert, dass horizontale Mischer vielseitiger sind, da sie mit flüssigen Zusatzstoffen und Melasse arbeiten können. Mischer dieser Art werden zur Herstellung von Mehrkomponentenfutter, Protein-Mineral-Vitamin-Ergänzungen (PMVD) und Vormischungen verwendet. Perfekt geeignet als Bindeglied in einer automatisierten Linie zur Herstellung von losem oder körnigem Futter.

So:

Vergleichstests von vertikalen und horizontalen Mischern haben gezeigt, dass letztere eine effizientere Mischungszufuhr ermöglichen, das Einbringen flüssiger Komponenten ermöglichen und einen leichteren Zugang zum Reinigen der Innenfläche des Arbeitsbehälters haben.

Die Erfindung bezieht sich auf die Landwirtschaft, insbesondere auf Maschinen zur Herstellung von Trockenfuttermischungen, und kann in der Tierhaltung auf kleinen landwirtschaftlichen Betrieben eingesetzt werden. Der Futtermischwagen besteht aus einem geneigten Gehäuse mit Schnecke, Be- und Entladevorrichtungen und einem Elektroantrieb. Der Mischer hat eine Trennwand, die an der Innenfläche der Vorderwand des Mischerbehälters über der Schnecke installiert ist. Der Separator hat einen Querschnitt in Form eines Keils mit einem stumpfen Winkel und mit einer Breite, die geringer ist als die Innenbreite des Mischtrichters, wobei vertikale Lücken mit den Seitenwänden des Mischtrichters gebildet werden. Die Verwendung der Erfindung wird die Qualität des Mischens von Futtermischungen verbessern. 1 krank.

Die Erfindung bezieht sich auf die Landwirtschaft, insbesondere auf Maschinen zur Herstellung von Trockenfuttermischungen auf kleinen landwirtschaftlichen Betrieben.

Bekannte Schneckenmischer, die für die Herstellung von Futtermischungen ausgelegt sind, siehe UdSSR-Patent Nr. 1465016, MKI A23N 17/00, enthalten ein Gehäuse mit einer Schnecke und Lade- und Entladevorrichtungen.

Der Nachteil solcher Geräte beim Einsatz in kleinen und mittelgroßen landwirtschaftlichen Betrieben besteht darin, dass sie in einem kontinuierlichen (kontinuierlichen) Modus arbeiten und hohe Anforderungen an die Gleichmäßigkeit der Zufuhr von geladenen Komponenten stellen, was in kleinen Anlagen schwer zu gewährleisten ist.

Das technische Wesen, das dem vorgeschlagenen Gerät am nächsten kommt, ist ein Mischer gemäß dem Urheberzertifikat der UdSSR Nr. 1166784, Klasse. A23N 17/00, enthält einen geneigten Körper mit einem Neigungsverstellmechanismus und einer mehrgängigen Schraube mit Unterbrechungen in den Windungen sowie einem Ladetrichter und einem Entladerohr.

Die Nachteile des Mixers sind:

Hohe Anforderungen an die Gleichmäßigkeit der Zufuhr der geladenen Inhaltsstoffe der Futtermischung;

Komplizierte mehrgängige Schraube mit Spiralbrüchen;

Abweichung von der Rezeptur zur Herstellung der Futtermischung, wenn die Zufuhr mindestens einer der Komponenten ausfällt;

Äußerst geringe Anpassungsfähigkeit von Inline-Mischern an die Zugabe von Mikroadditiven (Vitamine, Mikroelemente usw.) zur Futtermischung.

Die technische Lösung des Problems besteht in der Erhöhung der Homogenität der hergestellten Futtermischung bei geringen Anforderungen an Vorrichtungen zur Zuführung der Mischungskomponenten.

Das Problem wird dadurch gelöst, dass der Futtermischwagen, der ein geneigtes Gehäuse, eine Schnecke, einen Antrieb, eine Be- und Entladevorrichtung enthält, einen Separator hat, der an der vorderen geneigten Wand des Mischbehälters über der Schnecke mit einem Querschnitt in installiert ist die Form eines Keils mit einem stumpfen Winkel und einer Breite, die geringer ist als die Innenbreite des Trichtermischers, wodurch ein vertikaler Spalt an den Seiten für ein leichtes Rückverschütten der gemischten Komponenten gebildet wird.

Die Neuheit des vorgeschlagenen Vorschlags liegt darin, dass dieses Strukturelement (Separator) den Mischbereich der Futtermischungskomponenten (Bunker) und der Beschickungsvorrichtung begrenzt und gleichzeitig einen kleinen Teil des zubereiteten Futters in den Mischbereich leitet Beschickungsvorrichtung zum vollständigen Mischen verschiedener Mikroadditive.

Das Wesen der Erfindung wird durch die Zeichnung verdeutlicht, die die Vorrichtung des vorgeschlagenen Futtermischwagens zeigt.

Der Futtermischer besteht aus einem geneigten Gehäuse (Bunker) 1, Belade- 2 und Entladevorrichtungen 3, einem Separator 4, einer Einfadenschnecke 5 mit einem Rückwärtswicklungsabschnitt 6, einem Elektromotor 7 und einem Untersetzungsgetriebe 8. Der Separator 4 ist an der geneigten Vorderwand des Trichters 1 von innen installiert, außerdem ist seine Breite geringer als die Innenbreite des Mischtrichters, und die untere Kante des Separators ist fast nahe an der Schnecke installiert, wodurch vertikale Lücken entstehen an den Seiten des Separators zum teilweisen Verschütten der gemischten Komponenten ausgebildet. Eine Besonderheit des Separators ist auch sein Querschnitt, der ein Keil mit einem stumpfen Winkel ist.

Der Futtermischer funktioniert wie folgt.

In der Boot-Vorrichtung 2 werden bei eingeschaltetem Antrieb der Schnecke 5 die Zutaten einzeln oder sofort eingegossen. Die zu mischenden Komponenten werden durch die Schnecke 5 nach oben bewegt und füllen den Trichter 1, während die Entladevorrichtung 3 geschlossen ist. Während des Betriebs des Mischers schwappt ein kleiner Teil der Komponenten aus dem Trichter durch die vertikalen Spalte, die durch den Separator 4 und die Innenflächen der Seitenwände des Trichters 1 gebildet werden, zurück in die Beschickungsvorrichtung 2, wird dadurch aufgefangen der Schnecke 5 und wieder dem Trichter 1 zugeführt. Die eingebrachten Mikroadditive verbleiben also nicht in der Beschickungsvorrichtung (im Spalt zwischen der Schnecke 5 und dem Boden des Trichters 1), sondern werden vollständig in den Arbeitsbereich von zugeführt der Mischer, mit dem Sie durch den intensiven Mischprozess an der Schnittstelle zwischen Trichter und Einfüllöffnung hochwertige Futtermischungen mit minimaler Rezeptabweichung und höchstmöglicher Gleichmäßigkeit zubereiten können. Nach dem Laden der letzten Komponente der Futtermischung wird die Ladevorrichtung 2 geschlossen, und das endgültige Mischen findet innerhalb von 12-15 Minuten statt. Zum Entladen der fertigen Mischung mit eingeschaltetem Schneckenantrieb 5 wird die Entladevorrichtung 3 geöffnet.

Aus der Mischerpraxis ist bekannt, dass sich zwischen den Arbeitskörpern des Mischers und seiner Innenfläche insbesondere an den Ecken des Gehäuses (bzw. an den Enden) eine "tote" Zone ausbildet. Der Abscheider 4 ermöglicht durch seinen Querschnitt in Form eines Keils mit einem stumpfen Winkel von 140...150° zwischen seinen Seitenflächen und somit dem Abscheider 4 das Überlaufen der Hauptbestandteile der Mischung in die Zugabezone der Zusatzstoffe trägt mit einer Dosis von 0,05 % zum vollständigen Vordringen von Zusatzstoffen in die Hauptmischzone bei, was bei der Verwendung moderner Medikamente - Vitamine, Antibiotika, BMVD - äußerst wichtig ist. Der Rest dieser Zusatzstoffe in der Zone ihrer Belastung verursacht eine Abweichung von der Rezeptur (Verhältnis der Komponenten) der hergestellten Futtermischung. Heterogenität der Futtermischung kann eine Reihe von Gründen verursachen, die zu einer ungleichmäßigen Zufuhr des Rests der Zusatzstoffe aus dem Beschickungsbereich führen (zB Vibration oder Stoß), während die Verwendung dieser Konstruktion des Mischers mit einem Separator vollständig entfällt die Stagnation von Zusatzstoffen im Ladebereich und verbessert dadurch die Gleichmäßigkeit der zubereiteten Futtermischung und schließt Rezepturabweichungen aus.

Somit zeigt sich der positive Effekt des vorgeschlagenen Futtermischwagens in der Erhöhung der Einheitlichkeit der zubereiteten Futtermischung bei minimalen Anforderungen an die Futtermittel und der Möglichkeit, verschiedene Zusätze manuell zuzuführen.

Futtermischwagen, bestehend aus einem Schrägtrichter mit Schnecke, einer Be- und Entladevorrichtung, einem Antrieb, dadurch gekennzeichnet, dass er einen an der vorderen Schrägwand des Trichters an der Innenseite des Mischtrichters oberhalb der Schnecke angebrachten Separator mit Kreuz aufweist Abschnitt in Form eines Keils mit einem stumpfen Winkel und einer Breite, die geringer ist als die Innenbreite des Mischtrichters, wodurch an den Seiten ein vertikaler Spalt zum teilweisen Zurückschütten der gemischten Komponenten gebildet wird.

23. Mischen des Futters. Arten von Futtermischwagen, die in der Tierhaltung verwendet werden.

Der letzte Arbeitsgang bei der Herstellung von Futtermischungen ist das Mischen von Komponenten in speziellen Geräten - Chargen- oder kontinuierlichen Mischern.

Aus tierzüchterischer Sicht ist es wichtig, die vom Futter vorgesehenen Komponenten nicht nur im erforderlichen Verhältnis in die Zusammensetzung der Futtermischung einzubringen, sondern auch alle gleichmäßig über das Volumen der Futtermischung zu verteilen Mischung. Die Homogenität der Mischung gewährleistet den gleichen Nährwert des Futters in allen Teilen seines Volumens. Die Verwendung von Mischungen, die in ihrer Zusammensetzung heterogen sind, zur Fütterung von Tieren verringert ihre produktive Wirkung erheblich. Es ist besonders wichtig, in der Masse der Futtermischung Komponenten zu verteilen, die in geringen Mengen eingebracht werden und einen hohen Nährwert oder eine hohe biologische Aktivität haben: Mischfutter, BVD, Vormischungen, Vitamine, Spurenelemente, Medikamente usw.

Gleichmäßigkeit ist von großer Bedeutung, da die Tagesration und insbesondere die einmalige Fütterung von Tieren, insbesondere Vögeln, sehr gering ist.

In einigen Fällen beträgt sie mehrere zehn Gramm. Und diese kleine Futtermenge sollte alle Stoffe enthalten, die in der Ernährung von Mischfutter, BVD, Vormischungen usw. vorgesehen sind.

Die gleichmäßige Verteilung der Komponenten wird durch deren Vermischung gewährleistet.

Zweck des Mischens- die Umwandlung einer bestimmten Liste von Komponenten in eine Futtermischung mit bestimmten Eigenschaften. Mit anderen Worten, das Mischen ist eine Reihe von Prozessen zur gezielten Bildung von Systemen, die in Zusammensetzung, Dichte und physikalischen und mechanischen Eigenschaften aus einer Reihe erforderlicher Komponenten homogen sind.

Manchmal wird der Mischvorgang mit der Haupt- oder Zusatzmahlung der Komponenten kombiniert. Insbesondere Hammermühlen haben eine gute Mischwirkung, und diese Eigenschaft wird erfolgreich in der Tierfutterproduktion genutzt. Bei der Zubereitung von Nassfuttermischungen werden Mühlenmischer mit Messerarbeitskörpern verwendet.

Je nach Art und Haltung der Tiere bzw. Vögel, der gewählten Fütterungsart sowie der Futterverfügbarkeit auf dem Betrieb werden Futtermischungen in unterschiedlichen Konsistenzen hergestellt:

Trocken (Mischfutter und Futtermischungen) - Feuchtigkeit W=13 - 15%;

Nass locker - W=45 - 70%;

Flüssigkeit (Flüssigkeit) W=75 - 85%.

Alle diese Mischungen werden durch mechanisches Mischen bis zu einer homogenen Masse erhalten. Daher wird die Mischqualität durch den Homogenitätsgrad der Mischung bestimmt. Sein Minimum wird durch zootechnische Anforderungen festgelegt:

Für Schweine - 85%;

Für Geflügel - 90%;

Für Rinder - 80% (mit der Einführung von Harnstoff - 90%);

Mischfutter aus eigener Produktion - 90 - 95%.

Das Mischen der Futtermasse wird manchmal durchgeführt, um Feuchtigkeit neu zu verteilen, zu erhitzen und einige Zusatzstoffe aufzulösen.

Mischer, die in der Tierhaltung eingesetzt werden, sind sehr vielfältig. Dies liegt an der Notwendigkeit, Futtermischungen mit unterschiedlichen physikalischen und mechanischen Eigenschaften der Komponenten herzustellen: Partikelgrößenverteilung, Dichte, Partikelform, Feuchtigkeitsgehalt, Konsistenz usw. Die Futtermischung wird oft von thermischen Prozessen und zusätzlicher Vermahlung begleitet.

Die derzeit verwendeten Mischer zur Herstellung von Futtermischungen lassen sich wie folgt einteilen (Abb. 1.52):

Je nach Feuchtigkeit (Aggregatzustand) der zubereiteten Mischung - Mischer für lose, nasse und flüssige Futtermittel;

Durch die Art des laufenden Mischprozesses - Chargen- und kontinuierliche Mischer;

Je nach Methode der Beeinflussung der Mischung - Mischer sind Gravitations-, Zentrifugal-, mit mechanischer Wirkung der Arbeitskörper;

Konstruktionsbedingt - Mischer mit Mischvorrichtungen, mit Hochgeschwindigkeitsrotoren, vibrierend;

Durch die Gesamtheit der durchgeführten Operationen - Mischer, Mischer-Dämpfer, Mischer-Mühlen, Mischer-Verteiler, Mischer-Mühlen-Verteiler von Futtermitteln.

Mixer-Typen. Aufgrund der Art des Verfahrens werden Chargen- (Chargen-) und kontinuierliche Mischer unterschieden. Je nach Art des zu mischenden Futters können Mischer für die Zubereitung von trockenem losem (Mischfutter), losem nassem und flüssigem (konstant) Futter ausgelegt werden. Je nach Organisation des Arbeitsprozesses werden alle Mischer in zwei große Gruppen unterteilt: mit rotierender Kammer und mit fester Kammer (oder Transport). Bei der Futterzubereitung sind Mischer mit rotierender Kammer nicht weit verbreitet.

Abb.1. 52. Klassifizierung von Mischern, die bei der Futtermittelzubereitung verwendet werden

Die zweite Gruppe umfasst Rührwerke. Je nach Konstruktion der Arbeitskörper (Mischer) werden Mischer verwendet: für Schüttgut - Schnecke, Paddel und Band; für Flüssigkeit - Turbine, Propeller und Schaufel; für loses Nassfutter (Stängelfutter) - Schnecke und Paddel (Fig. 1.53).

Reis. 1.53. Arten von Rührwerken (nach S. V. Melnikov): 1 , 2 , 3 – Schraube; 4 , 5 – mit Klingen; 6 , 7 , 8 – Band; 9 , 10 , 11 , 12 – Turbine; 13 , 14 , 15 , 16 – Propeller

Für die Zubereitung von Mischfutter auf landwirtschaftlichen Betrieben werden hauptsächlich Schneckenmischer verwendet - vertikal, horizontal, geneigt oder planetarisch.

Zur Herstellung von Nassfuttermischungen aus Stängelfutter und Hackfrüchten wurden bis vor kurzem überwiegend langsam laufende, horizontale Ein- oder Zweiwellen-Paddelmischer mit diskontinuierlicher Wirkung eingesetzt.

Die Verwendung von Vollmilchersatzprodukten für Kälber ist mit der Notwendigkeit verbunden, flüssige Futtermischungen in Form von Emulsionen herzustellen. Der Einsatz von Flüssigfütterung in der Schweineproduktion erfordert die Herstellung von Suspensionen. Die Herstellung von Futterhefe ist mit einer Belüftung der Biomasse verbunden, um die flüssige Phase mit Sauerstoff zu sättigen.

Flüssige Komponenten werden in der Regel mechanisch in Apparaten mit Rührwerken gemischt. In einigen Fällen wird jedoch eine Pumpenzirkulation oder ein pneumatisches Mischen (Sprudeln) verwendet. Für das mechanische Verfahren werden Paddelmischer mit niedriger Geschwindigkeit oder mit hoher Geschwindigkeit verwendet - Turbine und Propeller. Paddelmischer werden zum Mischen von Flüssigkeiten mit hoher Viskosität in kleinen Mengen verwendet, Propeller - für Flüssigkeiten mit niedriger Viskosität. Turbinenmischer ermöglichen ein breites Spektrum an Viskositäten.

Mixer für loses Nassfutter. Zur Herstellung von Nassfuttermischungen aus Halmfutter und Hackfrüchten werden Ein- oder Zweiwellen-Chargenmischer eingesetzt. Die Industrie produziert Doppelwellen-Einheitsmischer in mehreren Standardgrößen, die nach dem technologischen Schema und den wichtigsten Konstruktionsparametern aufeinander abgestimmt sind. Der C-12 Mixer ist das Basismodell. Die Zahl nach dem Buchstaben in der Marke des Mischers gibt die Nutzkapazität des Körpers an (m 3).

Für kleine Schweinefarmen und Einzelbetriebe werden Einwellenmischer ZS-F-1, ZS-F-2, SKO-F-3 und SKO-F-6 hergestellt, die zum Dämpfen und Bereiten von Futtermischungen aus Kraft- und Grünfutter bestimmt sind , sowie Lebensmittelabfälle (Niedrigdruckdampf bis 0,07 MPa verwenden).

Daneben produziert die Industrie Kocher-Mischer VK-1 und VKS-ZM. Sie verfügen über eine Wärmedämmung und zeichnen sich durch einen höheren Versiegelungsgrad aus, der es ermöglicht, darin Müsli und Suppen für Jungtiere (VK-1) zu kochen und Speisereste (VKS-ZM) zu sterilisieren.

Der Kocher-Mischer VKS-ZM hat einen Einwellen-Paddelmischer und ist für den Betrieb mit Frischdampf ausgelegt.

Mischer S-12 Entwickelt für die Zubereitung von rohen und gedämpften Futtermischungen. Es ist in zwei Versionen erhältlich: 1) für den Einsatz in Produktionslinien von Futterwerkstätten vom Typ KCS ohne Anlaufschutzeinrichtung (ist im Konstruktionsteil des Futterwerks enthalten); 2) mit komplettem Anlaufschutz für den Einsatz in anderen Futtermittelgeschäften

Der Mischer besteht aus einem Körper 1 (Abb. 1.57), Dampfverteiler 2 mit Hähnen, zwei Paddelmischern 3, Entladeschnecke 4, Mund entladen 5 , deckt 7 und Kontrollsysteme 6 Ventil und Einschalten der Schnecke. Rührwerk und Schnecke werden über einen Antrieb angetrieben 8 .

Der Mischerkörper ist zusammen mit dem Rahmen und zwei Querträgern die Basiseinheit, auf der alle Mechanismen installiert sind, und gleichzeitig ein Behälter für die Futterzubereitung. Zwischen den Stirnwänden des Gehäuses sind drei Rohre eingeschweißt, die der Wasser- und Lösungszuführung dienen.

Im Inneren des Gehäuses sind zwei Paddelmischer eingebaut. Sie bestehen jeweils aus einer Welle mit 8 Schaufeln und Lagerböcken, die an den Stirnwänden des Gehäuses montiert sind. Die Schaufeln sind entlang einer Schraubenlinie in einem Winkel von 45° auf einer Welle montiert und mit Stehleitern befestigt. Die Schaufeln des rechten Rührwerks, von der Antriebsseite aus gesehen, mischen und leiten das Futter in Richtung der Antriebsstation, und die Schaufeln des linken Rührwerks - in Richtung der Auswurföffnung, was eine gute Durchmischung des Futters gewährleistet.

Reis. 1.57. Mischer C-12: 1 - rahmen; 2 - Dampfverteiler; 3 - Paddelmischer; 4 - Entladeschnecke; 5 – Entladeöffnung mit einem Keilventil; 6 - Steuersystem; 7 - Deckel; 8 -Antriebseinheit

Im unteren Teil des Mischers befindet sich eine Schnecke mit einem Durchmesser von 320 mm und einer Steigung von 250 mm, die die gemischte Masse dem Austragsrohr zuführt.

Von oben ist das C-12-Gehäuse mit Deckeln hermetisch verschlossen. Einer von ihnen hat eine Luke mit Gleitschieber und Traktion, der andere eine Inspektionsluke. Seitlich am Deckel ist am Bügel ein Endschalter verbaut, der beim Öffnen des Deckels das Rührwerk abschaltet.

Das System zur Dampfversorgung des Mischers besteht aus einem Verteiler mit Manometer und zwei Verteilerrohren, die jeweils mit fünf Muffenventilen mit den Dampfleitungen verbunden sind. Die Dampfzufuhr wird über einen Schalter gesteuert. Um zu verhindern, dass Futter in die Verteilerrohre gelangt, müssen die Hähne nach Beendigung des Dämpfens geschlossen werden.

Das zu dämpfende Futter wird zuerst in den Mischer gegeben. Zerkleinertes Raufutter wird bei gleichzeitiger Befeuchtung geladen. Spätestens wenn 1/3 des technologischen Volumens gefüllt ist, werden die Mischer eingeschaltet und beladen weiter. Gleichzeitig sollte der Füllfaktor des Mischbehälters 0,6 ... 0,7 für dicke Mischungen mit Stroh und 0,8 nicht überschreiten - für Futter mit einem Feuchtigkeitsgehalt von mehr als 70% . Dann werden die Schachtdeckel dicht verschlossen, das Ventil an der Dampfleitung und die Kupplungsventile an den Verteilerrohren geöffnet. Der Druck des zugeführten Dampfes und die Temperatur der Mischung werden durch ein Manometer und ein Thermometer kontrolliert. Im Durchschnitt beträgt die Dampfzeit im C-12-Mischer 1 - 3 Stunden.Am Ende des Dampfens müssen die Kupplungshähne und Ventile an der Dampfleitung geschlossen und die Speisen 40 - 60 Minuten zum Kochen gehalten werden. Danach wird Wasser hinzugefügt, um das Futter zu kühlen, und andere Komponenten werden geladen. Bei der Zubereitung von Futtermischungen ohne Dämpfen können alle in der Mischung enthaltenen Komponenten gleichzeitig gefüttert werden. Das Futter wird 10 Minuten lang gemischt und wenn es mit Harnstoff und anderen chemischen Lösungen angereichert ist - 15 Minuten.

Mixer-Wölfe für loses Nassfutter. Der Futterwolf-Mischer ISK-10 (Abb. 1.58) ist zum Mahlen und Mischen von Futter bestimmt. Die Maschine besteht aus einem Messerrotor 5 , Empfang ich, Arbeiten II und Entladen IIIübereinander liegende Kammern, Bunker 11 , Entladeband, Scherpakete, Zahndecks 3 , Elektromotor 7 und Keilriemenübertragung 9 mit einer Spannrolle ausgestattet. Zum Einbringen von flüssigen Zusatzstoffen in die verarbeitete Masse sind zwei Düsen vorgesehen 4 an den Empfangs- und Entladekammern. Die Aufnahme- und Arbeitskammern sind durch Scharnierhalterungen verbunden. In den Wänden der Arbeitskammer befinden sich sechs Fenster, in denen Pakete mit Gegenschneidemessern und Zahndecks installiert sind. Die Fenster sind von außen mit Verkleidungen abgedeckt 12 .

Auf dem Arbeitskörperrotor befinden sich Reihen von Häckselmessern, die auch als Mischer und Hämmer fungieren. Im unteren Teil des Rotors, der sich in der Entladekammer befindet, befindet sich ein Zweiblattwerfer. Messer und Hämmer werden in die Rillen zwischen den Flanschen eingesetzt, die mit Hilfe spezieller Bolzen und Stifte an den Schlitzen des Rotorkopfes befestigt sind.

Auf der Welle montierter Schermesserstapel 14 , an der Basis angelenkt 13 mit dem Körper der Arbeitskammer verschraubt. Die Basis und die Wellenhalterung sind durch eine Feder verbunden, unter deren Einfluss die Gegenschneidmesser durch die Schlitze in der Platte in den Arbeitsraum eintreten und von dieser in der Arbeitsposition gehalten werden. Beim Eindringen von Fremdeinschlüssen in die Kammer können diese durch die Klappfederbefestigung der Gegenmesser bruchfrei ausweichen und feste Gegenstände passieren.

Reis. 1.58. Chopper-Mixer ISK-10: 1 - rahmen; 2 - Werfer; 3 - gezahntes Deck; 4 - Düse; 5 - Rotor; 6 - Gegenschneidemesser; 7 - Elektromotor; 8 - Tor; 9 – Keilriemenantrieb; 10 - Spannrolle; 11 – Entladebandbunker; 12 - Gehäuse; 13 - Basis; 14 - Welle; ich- Aufnahmekammer; II– Mahl- und Mischkammer; III- Entladekammer

Während des Betriebs des Chopper-Mischers wird Futter in die Kammer geladen 1 und fallen in die Interaktionszone von Messern 6 obere Ebene mit Rotorschneidelementen 5 , wo sie teilweise zerkleinert werden. Dann werden die Beschickungspartikel auf einem glatten Abschnitt der Innenfläche der Kammer mitgerissen und bewegen sich unter der Wirkung der Schwerkraft spiralförmig nach unten. Auf dem Weg ihrer Bewegung treffen Futterpartikel auf gezahnte Decks 3 , und ihre Geschwindigkeit nimmt ab.

Die Messer der nächsten Ebene, die länger sind, führen ein zusätzliches Mahlen und eine weitere Förderung von Futterpartikeln durch. Dadurch erreicht ein Teil des zerkleinerten Futters eine höhere Geschwindigkeit als der andere, was dazu beiträgt, dass einige Futterpartikel in die Masse der anderen eindringen und effektiv gemischt werden. Beim Eintritt in einen glatten Abschnitt der Innenfläche der Kammer bewegen sich die zerkleinerten Futterpartikel wieder nach unten und treffen auf ihrem Weg auf die gezackten Kanten der Messer 3 und die Schneidelemente 4 der unteren Ebene, die miteinander zusammenwirken. An dieser Stelle findet die abschließende Vermahlung der Futterpartikel entlang der Fasern statt.

Beim Schleifen oszillieren die Schneidelemente ständig unter der Wirkung der Schneidkraft und drehen sich auf der Welle 14 , automatische Auswahl der optimalen Schneidwinkel und Sicherstellung einer gleichmäßigen Abnutzung der Schneidteile des Chopper-Mischers. Wenn er von der Kamera getroffen wird 1 feste Fremdkörper Schneidelemente 6 um einen großen Betrag abweichen, über die Innenfläche der Kammer hinausgehen, einen freien Durchgang von festen Gegenständen ermöglichen und ein Brechen der Schneidteile und deren Verklemmen verhindern,

Vorzerkleinerte Komponenten werden der Maschine zum Mischen zugeführt, zuvor werden diametral angeordnete Platten mit Gegenschnitten entfernt und Decks installiert. Wenn es notwendig ist, die Komponenten der Mischung nachzumahlen, werden drei Packungen Gegenmesser und drei Zahndecks abwechselnd in den Fenstern der Arbeitskammer belassen.

Beim Mahlen einer Futtersorte oder mehrerer zu zerkleinernder und zu mischender Komponenten werden alle sechs Gegenschneidepakete in den Fenstern verbaut.

Die Produktivität einer Mischmaschine kann bis zu 25 t/h erreichen, zum Mischen mit teilweiser Nachvermahlung - bis zu 15 t/h, zum Häckseln von zB Stroh - bis zu 3-4 t/h bei einer Schnittlänge von bis zu bis 30 mm und 4- 8 t/h für Schnittlängen bis 50 mm.

Der Mahlgrad wird durch Änderung der Anzahl der Messer am Rotor, der Anzahl der Gegenschnitte und der Verweildauer des Produkts in der Arbeitskammer (über einen oberhalb des Werfers angebrachten Ringschieber) reguliert.

Die Maschine sorgt für das Mischen von Silage, Stroh, Hackfrüchten und Futter mit einem Gleichmäßigkeitsgrad von 80-90%; installierte Motorleistung 39,2 kW; Rotordrehzahl 17s -1 ; Maschinenabmessungen 1600 x 1090 x 1150 mm; Gewicht mit Entladeband 2200 kg. Der Mühlenmischer wird von einem Arbeiter bedient.

Mobile Mischer-Mühlen-Förderer. Weit verbreitet in den USA, Kanada, Westeuropa. Bei der Verwendung solcher Spender sollte die Vorbereitung von Raufutter und Sukkulentenfutter in den Lagerbereichen des Futterbereichs oder während der Vorbereitungszeit auf dem Feld bereitgestellt werden.

Das technologische Verfahren zur Herstellung der Futtermischung wird wie folgt durchgeführt.

Der Futtermischwagen fährt bis zum Stall, wo er mit einem Lader mit vorzerkleinertem Raufutter gefüttert wird. Der nächste Punkt der Route ist das Wurzelknollenlager. Hier werden vorgewaschene und gehäckselte Hackfrüchte über ein Förderband in den Beschicker geladen. Silage, Heulage, Konzentrate, Melasse usw. werden auf ähnliche Weise geladen. Während des Transports zum landwirtschaftlichen Betrieb werden die Komponenten gründlich gemischt und zerkleinert. Das Ergebnis ist eine homogene Masse, die dann gleichmäßig entlang der Speiser verteilt wird.

Verteilermischer nach Art der Arbeitskörper sind in Schnecke, Schaufel und Trommel unterteilt. Bis vor kurzem waren Verteiler mit horizontalen Schnecken am weitesten verbreitet.

In letzter Zeit haben sich im Ausland und in Russland mobile Mischmühlen mit einer vertikalen kegelförmigen Schnecke in der Mitte eines kegelförmigen Trichters (Abb. 1.59) verbreitet. Die Schnecke ist mit Messern ausgestattet, die an ihren Windungen montiert sind. Ein solcher Arbeitskörper sorgt für das Lösen von Raufutter in Rollen und großen Ballen, das Mahlen von langen Stielen und das gleichmäßige Mischen aller Komponenten mit einem Feuchtigkeitsgehalt von 20-60%.

Die Vorteile dieser Maschinen sind auch: einfache Konstruktion (es gibt nur eine rotierende vertikale Schnecke); die Möglichkeit, den Bunker von allen Seiten zu beladen; große Anpassungsfähigkeit an die Verarbeitung von Raufutter. Im Vergleich zu Mischverteilern mit horizontalen Schnecken verbrauchen sie jedoch 30–40 % mehr Energie und benötigen eine Schieberhöhe zum Bewegen von mindestens 2,3–2,7 m und eine Futterdurchgangsbreite von mindestens 2,4 m.

Die Zeit zum Mahlen und Mischen der Futtermischung beträgt 10-15 Minuten. Es ist mit Traktoren der Klasse 14 kN aggregiert. Bedient von einem Traktorfahrer.

Mischer für Schüttgut. Hauptsächlich vertreten durch Schaufel- und Schneckenarbeitskörper.

| " |