Направи си сам хоризонтален миксер за фураж. Процесът на правене на фуражни чопъри със собствените си ръце от различни видове. Смесване на фураж. Видове смесители за фураж, използвани в животновъдството

В големите ферми се използват различни мелници за приготвяне на фуражни смеси на базата на тревисти култури. Обикновено тези чопъри са много мощни и са предназначени за смилане на големи количества фураж. За помощно стопанство, където броят на добитъка е малък, използването на индустриални шредери не е препоръчително. Разбира се, индустрията произвежда и тези единици с малък капацитет, които са точно подходящи за приготвяне на фураж в малки количества. Но цената им понякога е много висока, така че много собственици на ферми на непълно работно време често правят шредери със собствените си ръце.

Първо, за това какво представляват и за какво служат. Чопърите са механични устройства, предназначени да раздробяват храната на малки частици, които са по-лесни за усвояване от младите животни и по-малко се разтягат и тъпчат.

Домашните шредери имат редица предимства. Първо, много от съставните елементи са импровизирани, така че разходите за тяхното производство ще бъдат малки. Второ, можете да направите чопъри за приготвяне на определени видове фуражи. Трето, с такава мелница е възможно да се приготвя прясна храна всеки ден, което гарантира по-добро усвояване от млади животни и възрастни животни.

Както беше казано, със собствените си ръце можете да направите това устройство за определени видове фураж. Ето защо ние разглеждаме простите конструкции на три хеликоптера, които обработват различни храни.

Секач за трева

Като начало помислете за производството на чопър за трева за фураж за телета или коприва за фураж за пилета. Ще ви трябва такъв агрегат, за тези, които във фермата имат птици и млади животни от дребни и големи говеда, прасета.

Тъй като говорим за механични устройства, трябва да се отбележи, че този дизайн включва двигател. Най-често се използват електрически двигатели, тъй като те са по-удобни за използване, а самата мелница ще бъде неподвижна.

От материалите ще ви трябват: електродвигател със скорост около 3000 оборота в минута (такава скорост е необходима за по-фино чупене на трева), основа, работен контейнер, ножове за рязане, калай за направа на изпускателна втулка.

От инструментите имате нужда от заваръчна машина, "българска", бормашина с метални бормашини, комплект ключове, свързващи елементи (болтове, гайки, нитове).

Снимка на ръчно изработена секачка за трева

Описаната мелница е с вертикален дизайн. Всички елементи са закрепени към основа, състояща се от метална квадратна плоча с дебелина 4-5 мм. Краката са заварени към тази плоча в ъглите. Височината на краката трябва да бъде избрана според дължината на електродвигателя, който ще бъде разположен между краката. В този случай долната част на двигателя трябва да е на височина 15-20 см от земята. В центъра на плочата се пробива дупка за извеждане на вала на двигателя.

От другата страна, от краката на страната, към основата е прикрепен работен контейнер. Може да е стара тенджера със значителни обеми, можете да използвате всеки друг съд, стига да е цилиндричен. Можете да го прикрепите към основата с болтове, просто трябва правилно да маркирате и пробиете дупки. В дъното на контейнера се изрязва правоъгълен отвор за източване на натрошената храна. От подготвения калай се оформя кутия, която трябва да се прикрепи към контейнера върху изрязания отвор. Можете да го закрепите с нитове.

Електрическият мотор може да се използва от стара водна помпа, стига да е в изправност. Корпусът на водното колело се отстранява или отрязва от него, остава само самият двигател. Можете да го прикрепите към основата с две метални ленти и болтова връзка.

Ножовете могат да бъдат направени от острието на стар трион за дърво. Изрязват се две ленти с ширина 5 см и дължината се избира според диаметъра на съда (ножовете не трябва да достигат до стените на контейнера с около 5 см). В центъра на лентите се правят дупки. Ръбовете на ножовете са заточени. Ножовете са монтирани на оста си с кръст.

За да фиксирате ножовете върху вала на двигателя, ще е необходимо да се направи специален адаптер, който, от една страна, се поставя върху вала и се фиксира върху него, от друга страна, ножовете ще бъдат поставени върху адаптера. От тази страна ще е необходимо да отрежете конеца за твърдо фиксиране на ножовете с гайка.

Разположение на остриетата в секача за трева

След сглобяване на всички елементи в една конструкция, вътре в контейнера може да се монтира метална лента, която трябва да бъде фиксирана перпендикулярно на вътрешната повърхност на контейнера. Важно е тази лента да не достига до ножовете. Задачата на тази лента ще бъде да предотврати навиването на трева върху ножовете.

След сглобяването ще е необходимо да се провери надеждността на всички връзки, след което ще бъде възможно да се извърши тестово изпълнение. Още при смилане на фураж е по-добре да покриете контейнера с капак, за да предотвратите излитането на трева от контейнера.

Мелачка за сукулентна храна

Има няколко варианта за дизайн на чопъри за сочни фуражи, но няма да разгледаме всичко. Помислете за вариант на мелница, която е структурно подобна на описаната, тоест вертикална.

Чертеж на вертикален чопър за сукулентни храни

1 - бункер, 2 - амортисьор в отворено положение, 3 - изходен прозорец, 4 - колан за раздробяване, 5 - режещ блок, 6 - бутон за стартиране, 7 - електродвигател, 8 - статив.

Ще ви трябва материал за основата, електродвигател, цилиндричен контейнер, материал за изработка на нож и кутия за изваждане на нарязан фураж. Използваните инструменти са тези, описани по-горе.

Дизайнът е същият: основата, на дъното на която е прикрепен електрическият мотор, а отгоре - контейнерът. Вътре в контейнера се въвежда вал, върху който е фиксиран режещият елемент.

Но има няколко функции. Така че, за сушилня за сочен фураж, ще трябва да намерите тягов двигател с не много високи скорости. Сцепление, тъй като за смилането на кореноплодни са необходими добри усилия. И не с висока скорост, защото значителни обороти ще прекъснат кореноплодите до състояние на каша.

Контейнерът трябва да бъде с дебелина на стената 2-3 мм, тъй като стените му ще изпитат ударни натоварвания.

Ножът на такъв хеликоптер се използва самостоятелно и острието на триона не е подходящо за неговото производство, по-добре е да използвате метална лента с дебелина 3-4 мм.

Не се изисква инсталиране на метална лента вътре в резервоара. Не забравяйте да имате капак на контейнера.

Зърномелачка

Често за животни се приготвя фураж на зърнена основа. Освен това фуражите на зърнена основа се използват за хранене на домашни птици, млади говеда и възрастни говеда. За по-добра смилаемост на зърнените храни е по-добре да ги смилате преди хранене, тъй като пълнозърнестите храни често не се усвояват от животни и птици.

Често за животни се приготвя фураж на зърнена основа. Освен това фуражите на зърнена основа се използват за хранене на домашни птици, млади говеда и възрастни говеда. За по-добра смилаемост на зърнените храни е по-добре да ги смилате преди хранене, тъй като пълнозърнестите храни често не се усвояват от животни и птици.

За приготвянето на фураж на зърнена основа те са предварително натрошени в чопър. Такава мелница може да се направи и сам, но е по-трудно да се направи.

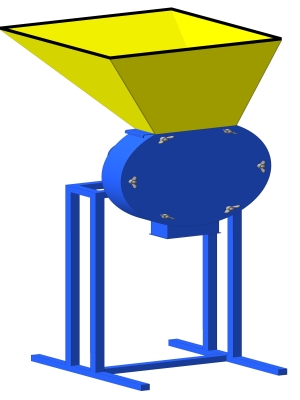

Всички зърномелачки имат хоризонтално положение. За производството му се нуждаете от електродвигател, ламарина, метално сито, свързващи елементи, два метални квадратни листа със страни 10 см и дебелина 3 мм, квадратен лист със страни 50 см и дебелина 4- 5 мм, материал за създаване на ножове.

И така, електрическият двигател за такава мелница се нуждае от високоскоростен, който осигурява бързо и качествено раздробяване на зърното.

Като имате подходящия материал под ръка, ще трябва да направите работни и захранващи бункери, както и барабан за чук. Да започнем с работния бункер.

Работен бункер

За производството му ще ви трябва квадратен лист със страни 50 см и листове калай. На квадратен лист трябва да маркирате изхода на вала на двигателя, той трябва да бъде разположен точно в средата. Този лист ще бъде задната стена на бункера.Той ще бъде прикрепен към електродвигателя.

След това трябва да работите с калай. Като начало се изрязва и равна лента с ширина 10 см. Дължината й трябва да бъде такава, че, сгъвайки лентата на пръстен, обиколката й да не излиза извън ръбовете на задната стена. Краищата на този пръстен ще трябва да бъдат заварени заедно.

Съществуващият пръстен от калаена лента се нанася върху лист желязо и се правят маркировки. Освен това ръбът на маркировката трябва да излиза извън пръстена с около 10 мм.

След това по маркировката се изрязва кръг. Ръбът от 10 мм, направен по време на маркирането, ще трябва да бъде огънат в една посока на 90 градуса. За удобство на огъването можете да правите разрези на определени интервали. Задачата е да се уверите, че пръстенът приляга плътно в извитите ръбове на изрязания тенекиен кръг. След като поставите пръстена върху кръг, те ще трябва да бъдат свързани помежду си с помощта на заваръчна машина и трябва да го приготвите, така че да няма празнини.

Получената конструкция ще бъде предната стена на работния бункер. След това се правят маркировки върху задната стена, като се постига местоположението на произведената предна стена точно в центъра.

Следващата задача е да се направи входен и изходен прозорец в предната стена на бункера.За да направите това, в пръстена, изработен от калай, трябва да се направят два разреза по цялата ширина. Един - дълъг 20 см, това ще бъде изходният прозорец. На мястото на отрязаното парче ще трябва да фиксирате метално сито. По отношение на ситото трябва да се отбележи, че колкото по-малки са неговите клетки, толкова повече зърно ще бъде смачкано. Можете да фиксирате лентата на ситото с нитове. Срещу изходния прозорец се изрязва захранващ прозорец с дължина 5-7 см.

чук барабан

Смилането на зърното се извършва с барабанен чук. Изработена е от два квадрата със страни 15 см. Подреждането им един към друг е успоредно. В центъра на една от плочите се изрязва отвор за вала на двигателя. Трябва да има определено разстояние между плочите, докато те са фиксирани неподвижно една към друга.

Твърдо закрепване се извършва чрез пробиване на отвори в ъглите на плочите. В тези отвори се вкарват дълги болтове. След като поставите болта, той ще трябва да бъде притиснат с гайка към плочата. След това върху болта се поставят ножове за смачкване, направени под формата на плочи с дължина 7 см и ширина 3 см, заточени от двете страни. Дължината на ножовете може да варира, важно е да се гарантира, че не докосва стените на бункера.

От едната страна на ножовете се пробива дупка, с диаметър малко по-голям от диаметъра на съединителния болт на плочите. След като фиксирате болта върху плочата, върху него се поставя нож, след това върху болта се поставя шайба, след друг нож. Броят на ножовете може да се увеличи, но е важно барабанът да не опира в стената си при сглобяване на работния бункер. След това върху болта се завинтва друга гайка, но така, че да не затяга ножовете и да им пречи да се движат свободно около болта. Тази гайка ще бъде фиксиращата гайка за втората плоча.

Ножовете се монтират на всичките 4 ъгъла на плочата с болтове. След това се поставя втора плоча върху 4 болта с монтирани ножове и се затяга с гайки. Гайката, инсталирана преди това, няма да позволи по-нататъшно затягане на ножовете.

След това трябва да проверите дали ножовете се въртят свободно и дали ще се придържат към стените на работния бункер. След това барабанът се поставя върху вала. Може да се наложи да използвате адаптер, за да го закрепите. След инсталиране на барабана на задната стена на бункера е свързан към предната. За да се избегнат пролуки, между тях може да се постави тънък гумен дистанционер. Две половини на бункера са компресирани помежду си с 4 шпилки, под които трябва да се пробият дупки в две стени на максимално възможно разстояние от центъра. След като свържете двете половини на работния бункер, трябва да проверите дали монтажните щифтове няма да се придържат към ножовете.

Монтажен чертеж на барабанен чук

Захранващ бункер

Остава само да се направи бункер за хранене. Изработена е от калай под формата на пирамида с пресечен връх. Площта на горната част трябва да съответства на размерите на захранващия прозорец на работния бункер. По-близо до върха в една от стените се прави процеп, а успоредно на него се прави още един. В тези процепи е монтирана плоча, която действа като клапан, с помощта на който ще се регулира подаването на зърно към работния бункер.

Чертеж на бункера за подаване

Захранващият бункер се фиксира върху прозореца на работния бункер чрез заваряване.

След сглобяването ще трябва да проверите всички връзки, след което можете да направите пробно изпълнение. Ако в същото време се чува силен рев, тогава ножовете се придържат към нещо и може да се наложи да ги скъсите.

На видеото процесът на правене на мелница за зърно със собствените си ръце:

Световният и вътрешният опит показва, че е изгодно да се хранят животните, по-специално прасетата, с течни комбинирани фуражи. Това ви позволява да увеличите наддаването на тегло на животните до 30% и постоянно да получавате почти килограм дневно наддаване на тегло на една и съща храна.

фуражокомбайн (KPK)

Произвеждаме обемисти агрегати за приготвяне на сух смесен фураж на стойност около 3,15 хил. долара и неудобни в експлоатация порционни смесители за смесен фураж с вода - около два пъти по-скъпи. По искане на производителите на свинско месо разработих прост и евтин фуражкомбайн(CPC) с продължително действие, който едновременно раздробява трите компонента на фуража и ги смесва с вода.

Единично устройство

Създаден е на базата на утвърдена иновативна вертикално реверсивна трошачка за зърно. Новият блок има бункер за насипни материали \/=60l, разделен чрез прегради на три секции (снимка 1), чиято височина и обем могат да се увеличават. Съотношението между компонентите се регулира от оригиналния механизъм, инсталиран на изхода на бункера (снимка 2).

Дозаторът на съставките е общ, което дава възможност за получаване на дадена смес в различни режими на зареждане на трошачката. Водата се подава към камерата за раздробяване близо до входа на захранващите компоненти (снимка 3), чието захранване се регулира от кран. Водата може да бъде предварително обогатена с разтворими добавки и загрята. За да се предотврати залепването и да се осигури по-нататъшно движение на течната храна в камерата за раздробяване, водата трябва да се подава два пъти повече от насипните материали.

Технически показатели

С e / e мощност 5,5 kW и сито с отвори d 5 mm от суха смес от ечемик, царевица и грах (5:3:2), производителността на получаване на фина трева * достига 900 kg / h, а с вода - около 2700 кг/час. На уреда можете да получите и по-малък кал, подобен на грис, ако инсталирате сито с d 3 мм, но в същото време производителността ще бъде намалена наполовина. Еднородността на смесването достига 96% при регулиран остатък върху сито с d 3 mm не повече от 5%. С еднофазен двигател с мощност 1,5 kW, производителността на инсталацията се намалява до 700 kg / h, но вместо индустриална мрежа от 380 V, можете да използвате битова мрежа от 220 V. Като изключите вода, този агрегат може да произвежда сух смесен фураж и сълза от определени видове зърно. Тегло на единица - 70 кг, размери - 80x80x150 см, което позволява транспортирането му с автомобил при свален статив.

Предимства на инсталацията

В разработения иновативен CPC, най-габаритният и скъп агрегат, бункерният смесител, както и контейнерите с механизми за смесване с вода, са изключени от технологичния процес. Освен това скоростта на смесване е значително увеличена. Всичко това намалява разходите за ресурси няколко пъти. Угояването на прасета с фина калка без енергоемко запарване на зърното допринася за много по-добро усвояване на продукта. Закупените протеиново-витаминни добавки и премикси могат да бъдат включени в сместа, като се заредят в една от секциите на бункера.

И накрая, комбайнът струва 10 пъти по-евтино от местните аналози и 100 пъти по-евтино от чуждестранните!

Смесването на компонентите е последният и най-важен етап от приготвянето на комбиниран фураж.

Производителността на животновъдството зависи от качеството на хомогенност на смесването. Ето защо е важно да изберете правилния модел миксер, така че животните да получат всичко добре и да имат добър имунитет.

Много хора смятат, че е време да приготвят фураж сами, не само поради високата цена, но и поради ниското качество на готовия фураж, който някои недобросъвестни производители правят в нарушение на рецептата.

Но финансовата изгода също играе важна роля. Дори и да нямате собствени зърнени храни и планирате да ги закупите, както и биодобавки, цената на собствения ви фураж ще бъде 2-4 пъти по-ниска, а качеството определено ще бъде по-високо.

Тук ще разгледаме характеристиките на хоризонталните и вертикалните миксери и ще разберем в кои случаи един или друг миксер е за предпочитане.

Вертикалните миксери най-често се използват за приготвяне на комбиниран фураж от сухи съставки, но не са подходящи за меласа. Цикълът на смесване отнема средно 10-15 минути, след което готовият насипен комбиниран фураж се разтоварва, който може да се използва за хранене на животни или по-нататъшно гранулиране. Смесителите от този тип са цилиндър с фуния и конично дъно (обърнат конус), вътре има вертикален шнек. На бункера има аспирационна система, състояща се от 3-5 аспирационни торби. Миксерът е снабден с дюзи за зареждане и разтоварване, отстрани има джоб за въвеждане на премикси с или без електрическо задвижване. Хомогенността на смесването не е много висока (максимум 85%), поради което не се препоръчва използването на такива смесители при приготвяне на комбинирани фуражи за птици и дребни животни. Подходящо за малки ферми. В комплект с пневматична трошачка, произведена от фирмата, това е малка фуражна мелница за приготвяне на насипни фуражи по качество, което по никакъв начин не отстъпва на предлаганите на пазара фуражи.

Смесването на компонентите във вертикален миксер става по следния начин: отгоре суровините се подават в тялото на миксера, което заема целия вътрешен обем на резервоара, след завъртане на винта, долните слоеве се издигат нагоре и падат от гравитацията надолу по протежение на стените на тялото. Променливата стъпка на шнека осигурява достатъчно смесване на продукта и неговата циркулация, намалявайки до минимум възможността за образуване на "мъртви зони".

Хоризонталните миксери се използват за смесване както на сухи, така и на мокри компоненти, с изключение на течни маси. По време на работа захранващите компоненти се зареждат в бункера на смесителя, интензивно се смесват от винт, въртящ се вътре в коритообразното цилиндрично тяло или вал с остриета. В същото време смесеният фураж се премества в прозореца за разтоварване. Цикъл на смесване от 3 до 6 минути, в зависимост от размера на работния съд и мощността на двигателя. Хомогенността на смесването е много висока и достига 95-98%.

Хоризонталните миксери се използват за смесване както на сухи, така и на мокри компоненти, с изключение на течни маси. По време на работа захранващите компоненти се зареждат в бункера на смесителя, интензивно се смесват от винт, въртящ се вътре в коритообразното цилиндрично тяло или вал с остриета. В същото време смесеният фураж се премества в прозореца за разтоварване. Цикъл на смесване от 3 до 6 минути, в зависимост от размера на работния съд и мощността на двигателя. Хомогенността на смесването е много висока и достига 95-98%.

Производителността на хоризонталния миксер може да се увеличи чрез инсталиране на бункер за съхранение над него. Докато процесът на смесване в миксера е в ход, бункерът за съхранение се пълни с компоненти. След разтоварване на миксера в долната част на бункера за съхранение, клапанът се отваря и цялото съдържание на бункера много бързо се изсипва в миксера, където отново започва следващият цикъл на приготвяне на комбиниран фураж. Това спестява време за пълнене на миксера с всички компоненти на свой ред.

Фирмата произвежда хоризонтални миксери за малки ферми с капацитет от 70 до 350 кг на партида и мощност от 1,1 до 4 kW, както и миксери, свързани с промишлено оборудване от 250 до 500 кг на партида, с мощност 7,5 - 15 kW и по-мощен хардуер.

Изборът на миксер от един или друг тип зависи от вашите нужди. Но си струва да се отбележи, че хоризонталните миксери са по-гъвкави, тъй като могат да работят с течни добавки и меласа. Миксери от този тип се използват за приготвяне на многокомпонентни фуражи, протеиново-минерално-витаминни добавки (PMVD) и премикси. Перфектно подходящ като връзка в автоматизирана линия за приготвяне на насипни или гранулирани фуражи.

Така:

Сравнителните тестове на вертикални и хоризонтални миксери показват, че последните смесват по-ефективно, позволяват въвеждането на течни компоненти и имат по-лесен достъп до почистване на вътрешната повърхност на работния резервоар.

Изобретението се отнася до селското стопанство, по-специално до машини за приготвяне на сухи фуражни смеси, и може да се използва в животновъдството в малки ферми. Фуражният смесител включва наклонен корпус със шнек, устройства за товарене и разтоварване и електрическо задвижване. Смесителят има монтиран разделител на вътрешната повърхност на предната стена на бункера на смесителя над шнека. Сепараторът има напречно сечение под формата на клин с тъп ъгъл и с ширина, по-малка от вътрешната ширина на бункера на смесителя, образувайки вертикални пролуки със страничните стени на бункера на смесителя. Използването на изобретението ще подобри качеството на смесване на фуражни смеси. 1 болен.

Изобретението се отнася до селското стопанство, по-специално до машини за приготвяне на сухи фуражни смеси в малки ферми.

Известни винтови миксери, предназначени за приготвяне на фуражни смеси, вижте патент на СССР № 1465016, MKI A23N 17/00, съдържащи корпус с винт и устройства за товарене и разтоварване.

Недостатъкът на такива устройства, когато се използват в малки и средни ферми, е, че те работят в непрекъснат (непрекъснат) режим и поставят високи изисквания към равномерността на доставката на заредени компоненти, което е трудно да се осигури в малките комплекси.

Най-близкият по техническа същност до предложеното устройство е миксер според авторското удостоверение на СССР № 1166784, клас. A23N 17/00, съдържащ наклонено тяло с механизъм за регулиране на наклона и многорезов винт с прекъсвания в завоите, както и зареждащ бункер и разтоварваща тръба.

Недостатъците на миксера са:

Високи изисквания за равномерност на подаването на заредените съставки на фуражната смес;

Сложен винт с много резба с прекъсвания на намотка;

Отклонение от рецептата за приготвяне на фуражната смес при липса на доставка на поне един от компонентите;

Изключително ниска адаптивност на редовите миксери към добавянето на микродобавки (витамини, микроелементи и др.) към фуражната смес.

Техническото решение на проблема е да се повиши хомогенността на приготвената фуражна смес при ниски изисквания към устройствата, захранващи компонентите на сместа.

Проблемът се решава от факта, че фуражният смесител, съдържащ наклонен корпус, шнек, задвижващи, товарно-разтоварни устройства, има монтиран сепаратор на предната наклонена стена на бункера на смесителя над шнека с напречно сечение под формата на клин с тъп ъгъл и с широчина по-малка от вътрешната ширина на смесителя на бункера, образуващ вертикална междина отстрани за леко обратно разливане на смесените компоненти.

Новостта на предложеното предложение се състои във факта, че този структурен елемент (сепаратор) ограничава зоната на смесване на компонентите на захранващата смес (бункер) и устройството за зареждане и в същото време преминава малка част от приготвената храна в зареждащо устройство за пълно смесване на различни микродобавки.

Същността на изобретението е илюстрирана от чертежа, който показва устройството на предлагания смесител за фураж.

Смесителят за захранване се състои от наклонен корпус (бункер) 1, устройства за зареждане 2 и разтоварване 3, сепаратор 4, шнек с една нишка 5 със секция за обратно навиване 6, електродвигател 7 и редуктор 8. Сепараторът 4 е монтиран на предната наклонена стена на бункера 1 отвътре, освен това ширината му е по-малка от вътрешната ширина на бункера на смесителя, а долният ръб на сепаратора е монтиран почти близо до винта, като по този начин вертикалните празнини са оформени отстрани на сепаратора за частично разливане на смесените компоненти. Също така отличителна черта на сепаратора е неговото напречно сечение, което е клин с тъп ъгъл.

Смесителят за фураж работи по следния начин.

В устройството за зареждане 2 с включено задвижване на винта 5 съставките се изсипват една по една или веднага. Компонентите за смесване се придвижват нагоре от шнека 5 и запълват бункера 1, докато разтоварващото устройство 3 е затворено. По време на работа на миксера, малка част от компонентите се изсипват извън бункера през вертикалните пролуки, образувани от сепаратора 4 и вътрешните повърхности на страничните стени на бункера 1, обратно в устройството за зареждане 2, се улавят от шнека 5 и отново се подава в бункера 1. Така въведените микродобавки не остават в зареждащото устройство (в пролуката между шнека 5 и дъното на бункера 1), а се подават изцяло в работната зона на миксера, който ви позволява да приготвяте висококачествени фуражни смеси с минимално отклонение от рецептата и възможно най-висока еднородност поради интензивния процес на смесване на интерфейса между бункера и устието за зареждане. След зареждане на последния компонент от захранващата смес, зареждащото устройство 2 се затваря и окончателното смесване се извършва в рамките на 12-15 минути. За разтоварване на готовата смес с включен винтов задвижващ механизъм 5 се отваря разтоварващото устройство 3. На чертежа стрелките условно показват посоките на движение на основната маса на сместа и потока на „смесване“ в сепаратора (виж А, Б).

От практиката на използване на миксери е известно, че между работните тела на миксера и вътрешната му повърхност се образува „застояла“ зона, особено в ъглите на корпуса (или в краищата). Сепаратор 4 позволява на основните компоненти на сместа да се разлеят в зоната на добавяне на добавки поради напречното му сечение под формата на клин с тъп ъгъл от 140...150° между страничните му повърхности и по този начин сепаратор 4 допринася за пълното навлизане на добавките в основната зона на смесване, което е изключително важно при използване на съвременни лекарства - витамини, антибиотици, BMVD - с доза от 0,05%. Остатъкът от тези добавки в зоната на тяхното зареждане причинява отклонение от рецептата (съотношението на компонентите) на приготвената фуражна смес. Хетерогенността на захранващата смес може да причини редица причини, които водят до неравномерно подаване на остатъка от добавките от зоната за зареждане (например вибрации или удари), докато използването на този дизайн на смесителя със сепаратор напълно елиминира стагнацията на добавките в зоната за зареждане и в резултат на това подобрява еднородността на приготвената фуражна смес и изключва отклоненията от нейната рецепта.

По този начин положителният ефект на предложения смесител за фураж се проявява в повишаване на еднородността на приготвената фуражна смес с минимални изисквания към хранилки и възможност за ръчно прилагане на различни добавки.

Смесител за фураж, включващ наклонен бункер със шнек, устройство за товарене и разтоварване, задвижване, характеризиращо се с това, че има сепаратор, монтиран на предната наклонена стена на бункера от вътрешната страна на бункера на смесителя над шнека, с кръст участък под формата на клин с тъп ъгъл и с широчина по-малка от вътрешната ширина на бункера на смесителя, образуващ вертикална междина отстрани за частично обратно разливане на смесените компоненти.

23. Смесване на фуражи. Видове смесители за фураж, използвани в животновъдството.

Последната операция при приготвянето на фуражни смеси е смесването на компонентите в специални устройства - периодични или непрекъснати смесители.

От зоотехническа гледна точка е важно не само в състава на фуражната смес да се въведат предвидените от диетата компоненти в необходимото съотношение, но също така е необходимо всички те да бъдат равномерно разпределени в обема на храната. смес. Хомогенността на сместа осигурява еднаква хранителна стойност на фуража във всички части от обема му. Използването на смеси, които са разнородни по състав за хранене на животни, значително намалява техния продуктивен ефект. Особено важно е да се разпределят в масата на фуражната смес компоненти, които се въвеждат в малки количества и имат висока хранителна стойност или биологична активност: комбинирани фуражи, BVD, премикси, витамини, микроелементи, лекарства и др.

Еднородността е от голямо значение, тъй като дневната дажба и особено еднократното хранене на животни, по-специално птици, е много малка.

В някои случаи възлиза на няколко десетки грама. И това малко количество фураж трябва да съдържа всички вещества, предвидени в диетата на комбинирани фуражи, BVD, премикси и др.

Равномерното разпределение на компонентите се осигурява чрез тяхното смесване.

Цел на смесването- превръщането на определен списък от компоненти в фуражна смес с определени свойства. С други думи, смесването е съвкупност от процеси на насочено образуване на системи, хомогенни по състав, плътност и физико-механични свойства от набор от необходими компоненти.

Понякога операцията на смесване се комбинира с основното или допълнително смилане на компонентите. По-специално, чуковите мелници имат добър ефект на смесване и това свойство се използва успешно при производството на фуражи. При приготвяне на мокри фуражни смеси се използват мелници-миксери с ножови работни органи.

В зависимост от вида и начина на отглеждане на животни или птици, вида на хранене, както и наличността на фураж във фермата, фуражните смеси се приготвят в различна консистенция:

Сухо (смесени фуражи и фуражни смеси) - влажност У=13 - 15%;

Мокро свободно - У=45 - 70%;

Течност (течност) У=75 - 85%.

Всички тези смеси се получават чрез механично смесване до хомогенна маса. Следователно качеството на смесване се определя от степента на хомогенност на сместа. Неговият минимум се определя от зоотехническите изисквания:

За свине - 85%;

За домашни птици - 90%;

За говеда - 80% (с въвеждане на карбамид - 90%);

Комбинирани фуражи собствено производство - 90 - 95%.

Понякога се извършва смесване на фуражната маса, за да се преразпредели влагата, нагрява се и се разтварят някои добавки.

Смесителите, използвани в животновъдството, са много разнообразни. Това се дължи на необходимостта от приготвяне на фуражни смеси с различни физико-механични свойства на компонентите: гранулометричност, плътност, форма на частиците, съдържание на влага, консистенция и др. Смесването на фуража често е придружено от термични процеси и допълнително смилане.

Използваните в момента миксери за приготвяне на фуражни смеси могат да се класифицират както следва (фиг. 1.52):

Според влажността (физическото състояние) на приготвената смес - миксери за насипни, мокри и течни фуражи;

По характера на протичащия процес на смесване - периодични и непрекъснати смесители;

По начин на въздействие върху сместа - смесителите са гравитационни, центробежни, с механично действие на работните органи;

По конструкция - смесители със смесителни устройства, с високооборотни ротори, вибриращи;

По съвкупността от извършени операции - миксери, миксери-парамери, миксери-мелачки, смесители-разпределители, миксери-мелачки-разпределители на фураж.

Видове смесители. По естеството на процеса се разграничават периодични (партидни) и непрекъснати смесители. В зависимост от вида на смесвания фураж, смесителите могат да бъдат проектирани за приготвяне на сух насипен (смесени фуражи), насипен мокър и течен (консистентен) фураж. Според организацията на работния процес всички миксери са разделени на две големи групи: с въртяща се камера и с фиксирана камера (или транспортна). При приготвянето на фураж смесителите с въртяща се камера не се използват широко.

Фиг. 1. 52. Класификация на смесителите, използвани при приготвянето на фураж

Втората група включва агитатори. Съгласно конструкцията на работните органи (миксери) се използват смесители: за насипно хранене - шнекови, гребни и лентови; за течност - турбина, витло и лопатка; за насипен мокър (стъблен) фураж - шнек и гребло (фиг. 1.53).

Ориз. 1.53. Видове агитатори (според С. В. Мелников): 1 , 2 , 3 – винт; 4 , 5 – с остриета; 6 , 7 , 8 – лента; 9 , 10 , 11 , 12 – турбина; 13 , 14 , 15 , 16 – витло

За приготвянето на комбинирани фуражи във фермите се използват главно шнекови смесители - вертикални, хоризонтални, наклонени или планетарни.

За приготвянето на влажни фуражни смеси от стъблени фуражи и кореноплодни култури доскоро се използваха предимно нискооборотни, хоризонтални едно- или двувалови лопатки с периодично действие.

Използването на заместители на пълномаслено мляко за телета е свързано с необходимостта от приготвяне на течни фуражни смеси под формата на емулсии. Използването на течно хранене в свиневъдството изисква приготвянето на суспензии. Приготвянето на фуражни дрожди е свързано с аериране на биомасата за насищане на течната фаза с кислород.

Течните компоненти се смесват, като правило, механично в апарати с бъркалки. Но в някои случаи се използва циркулация на помпа или пневматично смесване (бълбукане). За механичния метод се използват нискооборотни лопастни смесители или високооборотни - турбинни и витлови. Смесителите с лопатки се използват за смесване на течности с висок вискозитет в малки обеми, витло - за течности с нисък вискозитет. Турбинните смесители позволяват широка гама от вискозитети.

Миксери за насипна мокра храна.За приготвянето на мокри фуражни смеси от дръжки и кореноплодни култури се използват едно- или двувалови периодични смесители. Индустрията произвежда двувалови унифицирани смесители с няколко стандартни размера, координирани помежду си според технологичната схема и основните конструктивни параметри. Миксерът C-12 е основният модел. Числото след буквата в марката на миксера показва полезния капацитет на тялото (m 3).

За малки свинеферми и индивидуални ферми се произвеждат едновални смесители ZS-F-1, ZS-F-2, SKO-F-3 и SKO-F-6, предназначени за задушаване и приготвяне на фуражни смеси от концентриран и зелен фураж , както и хранителни отпадъци (използвайте пара под ниско налягане до 0,07 MPa).

Заедно с това индустрията произвежда реактори-миксери VK-1 и VKS-ZM. Те имат топлоизолация и се отличават с по-висока степен на запечатване, което позволява приготвянето на зърнени храни и супи за млади животни (VK-1) в тях и стерилизиране на хранителни отпадъци (VKS-ZM).

Реактор-миксер VKS-ZM е с едновалов лопатков миксер и е предназначен за работа с жива пара.

Миксер S-12Предназначен за приготвяне на сурови и задушени фуражни смеси. Предлага се в две версии: 1) за използване в производствени линии на фуражни цехове от типа KCS без оборудване за пускова защита (включено е в строителната част на фуражния цех); 2) с пълен комплект оборудване за защита при стартиране за използване в други видове фуражни цехове

Смесителят се състои от корпус 1 (фиг. 1.57), разпределител на пара 2 с кранове, два лопасти миксера 3, разтоварващ шнек 4, разтоварваща уста 5 , корици 7 и системи за управление 6 клапан и включване на шнека. Бъркалките и шнекът се задвижват от задвижване 8 .

Корпусът на миксера, заедно с рамката и две напречни скоби, е основната единица, върху която са монтирани всички механизми, и в същото време контейнер за приготвяне на фураж. Между крайните стени на корпуса са заварени три тръби, които служат за подаване на вода и разтвори.

Вътре в корпуса са монтирани два миксера. Всеки се състои от вал с 8 остриета и лагерни блокове, монтирани на крайните стени на корпуса. Остриетата са монтирани на вал по спираловидна линия под ъгъл 45° и са закрепени със стълби. Остриетата на дясната бъркалка, гледани от страната на задвижването, смесват и насочват фуража към задвижващата станция, а лопатките на лявата бъркалка - към изпускателната уста, което осигурява добро смесване на фуража.

Ориз. 1.57. Смесител C-12: 1 - кадър; 2 - пароразпределител; 3 - гребен миксер; 4 - разтоварващ шнек; 5 – разтоварваща уста с клиновидна клапа; 6 - контролна система; 7 - капак; 8 - задвижващ блок

В долната част на смесителя има винт с диаметър 320 mm и стъпка 250 mm, който подава смесената маса към изпускателната тръба.

Отгоре кутията C-12 е херметически затворена с капаци. Единият е с люк с плъзгаща се клапа и тяга, а другият е с ревизионен люк. Отстрани на капака на скобата е монтиран краен прекъсвач, който изключва механизма на смесителя при отваряне на капака.

Системата за подаване на пара към смесителя се състои от колектор с манометър и две разпределителни тръби, всяка от които е свързана към парните тръби с пет втулки. Подаването на пара се управлява от превключвател. За да се предотврати навлизането на храна в разпределителните тръби, крановете трябва да бъдат затворени след края на парата.

Фуражът, който ще се приготвя на пара, се подава първо в миксера. Натрошен груб фураж се зарежда с едновременно овлажняване. Смесителите се включват не по-късно от запълване на 1/3 от технологичния обем и продължават зареждането. В същото време коефициентът на запълване на резервоара на смесителя не трябва да надвишава 0,6 ... 0,7 за дебели смеси с включване на слама и 0,8 - за фуражи със съдържание на влага повече от 70% . След това капаците на шахтите се затварят плътно, клапанът на паропровода и съединителните клапани на разпределителните тръби се отварят. Налягането на подаваната пара и температурата на сместа се контролират от манометър и термометър. Средно времето за приготвяне на пара в миксера C-12 е 1 - 3 ч. В края на варенето на пара е необходимо да затворите съединителните кранове и клапаните на паропровода и да задържите храната за варене за 40 - 60 минути. След това се добавя вода за охлаждане на фуража и се зареждат други компоненти. При приготвяне на фуражни смеси без пара, всички компоненти, включени в сместа, могат да се подават едновременно. Храната се смесва 10 минути, а при обогатяване с карбамид и други химически разтвори - 15 минути.

Миксери-мелачки за насипна мокра храна. Фуражмелачка-миксер ISK-10 (фиг. 1.58) е предназначена за смилане и смесване на фураж. Машината се състои от ножов ротор 5 , рецепция аз, работещ IIи разтоварване IIIкамери, разположени една над друга, бункер 11 , разтоварващ конвейер, пакети за срязване, назъбени палуби 3 , електрически мотор 7 и трансмисия с клинов ремък 9 оборудвана с опъваща ролка. За въвеждане на течни добавки в обработената маса са предвидени две дюзи 4 в приемно-разтоварните камери. Приемната и работната камери са свързани чрез шарнирни опори. В стените на работната камера има шест прозореца, в които са монтирани опаковки от ножове за нарязване и назъбени палуби. Прозорците са покрити отвън с капаци 12 .

На работното тяло-ротор има нива от ножове за чопър, които също действат като миксери, и чукове. В долната част на ротора, разположена в разтоварващата камера, има хвърлящ с две остриета. Ножовете и чукове се поставят в жлебовете между фланците, монтирани върху слотовете на главата на ротора с помощта на специални болтове и щифтове.

Комплект ножове за срязване, монтиран на вала 14 , шарнирно на основата 13 закрепени с болтове към тялото на работната камера. Основата и скобата на вала са свързани с пружина, под въздействието на която противорежещите ножове влизат в работната камера през процепите в плочата и се задържат в работно положение от нея. Когато чужди включвания навлизат в камерата, шарнирно-пружинното закрепване на контрарезачите им позволява да се отклоняват без счупване и да преминават твърди предмети.

Ориз. 1.58. Чоппер-миксер ISK-10: 1 - кадър; 2 - хвърляч; 3 - назъбена палуба; 4 - дюза; 5 - ротор; 6 - нож за нарязване; 7 - електрически мотор; 8 - порта; 9 – задвижване с клинов ремък; 10 - опъваща ролка; 11 – разтоварващ транспортен бункер; 12 - корпус; 13 - база; 14 - вал; аз- приемна камера; II– камера за смилане и смесване; III- разтоварваща камера

По време на работа на чопър-миксер, фуражът се зарежда в камерата 1 и попадат в зоната на взаимодействие на ножовете 6 горен слой с роторни режещи елементи 5 , където са частично смачкани. След това захранващите частици се увличат върху гладка част от вътрешната повърхност на камерата и под действието на гравитацията се движат надолу по спирала. По пътя на движението си частиците на храната се срещат с назъбени палуби 3 , а скоростта им намалява.

Ножовете от следващото ниво, тъй като са по-дълги, извършват допълнително смилане и по-нататъшно придвижване на частиците на храната. Поради това една част от натрошения фураж придобива скорост, по-голяма от другата, което допринася за проникването на някои фуражни частици в масата на други и тяхното ефективно смесване. При навлизане в гладък участък от вътрешната повърхност на камерата, натрошените захранващи частици отново се движат надолу, срещайки по пътя си назъбените ръбове на ножовете 3 и режещите елементи 4 на долния слой, взаимодействащи помежду си. На това място се извършва окончателното смилане на фуражните частици по протежение на влакната.

В процеса на шлайфане режещите елементи постоянно осцилират под действието на силата на рязане, завъртайки вала 14 , автоматично избирайки оптималните ъгли на рязане и осигурявайки равномерно износване на режещите части на чопър-миксер. При удар от камерата 1 режещи елементи с твърди чужди предмети 6 отклоняват се с голямо количество, излизайки отвъд вътрешната повърхност на камерата, осигуряват свободно преминаване на твърди предмети, предотвратявайки счупване на режещите части и тяхното заклинване,

Предварително натрошените компоненти се подават в машината за смесване, а преди това се отстраняват диаметрално разположени плочи с контрапрорези и се монтират палуби. Ако е необходимо повторно смилане на компонентите на сместа, три пакета контрарезачки и три назъбени деки се оставят на място, като се редуват в прозорците на работната камера.

При смилане на един вид фураж или няколко компонента за раздробяване и смесване в прозорците се монтират всичките шест пакета контрарезачки.

Производителността на смесителната машина може да достигне до 25 t/h, за смесване с частично повторно смилане - до 15 t/h, за нарязване, например, слама - до 3-4 t/h с дължина на рязане до до 30 мм и 4-8 t/h за дължина на рязане до 50 мм.

Степента на смилане се регулира чрез промяна на броя на ножовете на ротора, броя на нарязванията и времето, прекарано от продукта в работната камера (с помощта на пръстеновидна врата, монтирана над хвърлящата).

Машината осигурява смесване на силаж, слама, кореноплодни култури и фуражи със степен на еднородност 80-90%; инсталирана мощност на двигателя 39,2 kW; скорост на ротора 17s -1 ; размери на машината 1600 x 1090 x 1150 mm; тегло с разтоварващ транспортьор 2200 кг. Мелницата-миксер се обслужва от един работник.

Мобилни миксери-мелачки-хранилки. Широко разпространен в САЩ, Канада, Западна Европа. При използване на такива дозатори трябва да се осигури приготвянето на груб фураж и сочен фураж в складовите зони на фуражната площ или по време на подготвителния период на полето.

Технологичният процес на приготвяне на фуражната смес се извършва по следния начин.

Смесителната хранилка се придвижва до навеса, където се захранва с товарач на предварително настърган груб фураж. Следващата точка от маршрута е складът за коренови грудки. Тук предварително измити и нарязани кореноплоди се зареждат в хранилката чрез конвейер. По подобен начин се зареждат силаж, сенаж, концентрати, меласа и др. По време на транспортирането до фермата компонентите се смесват старателно и се раздробяват. Резултатът е хомогенна маса, която след това се разпределя равномерно по хранилките.

Разпределителите-миксери според вида на работните органи се делят на винтови, лопаткови и барабанни. Доскоро най-широко се използваха разпределителите с хоризонтални шнеки.

Напоследък мобилните мелнички за смесване с вертикален конусообразен шнек, разположен в центъра на конусообразен бункер (фиг. 1.59), са широко разпространени в чужбина и в Русия. Шнекът е оборудван с ножове, монтирани на бобините му. Такова работно тяло осигурява разхлабване на груб фураж в ролки и големи бали, смилане на дълги стъбла, равномерно смесване на всички компоненти със съдържание на влага 20-60%.

Предимствата на тези машини са още: простота на дизайна (има само един въртящ се вертикален шнек); възможност за зареждане на бункера от всички страни; голяма адаптивност към обработката на груб фураж. Въпреки това, в сравнение със смесители-разпределители с хоризонтални шнеки, те консумират 30-40% повече енергия и изискват височина на вратата за придвижване най-малко 2,3-2,7 m и ширина на захранващия проход от най-малко 2,4 m.

Времето за смилане и смесване на фуражната смес е 10-15 минути. Агрегира се с трактори от клас 14kN. Обслужва се от тракторист.

Миксери за насипни фуражи. Представен основно от работни органи с лопатки и шнек.

| " |